高纯氟化铝的生产工艺的制作方法

1.本发明涉及氟化铝生产技术领域,具体是高纯氟化铝的生产工艺。

背景技术:

2.氟化铝是一种无机物,化学式alf3,无色或白色结晶。不溶于水,不溶于酸和碱。氟化铝主要用作铝电解过程中的调整剂和助熔剂。氟化铝可用作有机化合物及有机氟化合物合成中的催化剂、陶瓷和珐琅助熔剂及釉药的组分,透镜、棱镜折射率的改善剂,用于制造红外光谱“光损”小的氟化玻璃,还可以在酒精生产过程中作为抑制剂等。实现氟资源的综合利用,促进和保证中国氟化铝工业的健康和可持续发展。

3.例如中国专利,公告号为:cn 105371639 b,该发明公开了一种氟化铝快速干燥装置及工艺,该装置包括:第一旋风干燥器、第二旋风干燥器和第三旋风干燥器;载气发生装置以及与载气发生装置相连通的气道,载气在气道中自上游至下游运动,并依次通过相连通的第三旋风干燥器的载气入口和载气出口、第二旋风干燥器的载气入口和载气出口以及第一旋风干燥器的载气入口和载气出口;用于向气道中提供物料的进料装置,进料装置通过一个出料口与气道相连通。

4.该发明提供的氟化铝快速干燥装置,利用三级旋风干燥器依次脱去游离水和结晶水,但是该装置在干燥脱水的过程中并没有对反应过后高温的氟化铝进行除尘降温,使得所排出的尾气温度依然较高,而且尾气经过旋风干燥器后,由于气流紊乱会使尾气温度不均匀,同时尾气中的粉尘得不到有效的截留,从而影响生产的氟化铝的产品质量,同时现有技术无法分离高温作用下产生的氧化铝,使用氟化铝和氧化铝混杂,降低成品的纯度。所以本发明提出高纯氟化铝的生产工艺,以解决上述提出的问题。

技术实现要素:

5.本发明意在提供高纯氟化铝的生产工艺以分离氟化铝和氧化铝,以解决产品纯度问题。

6.为了达到上述目的,本发明的基础方案如下:高纯氟化铝的生产工艺,包括以下步骤

7.s1,氟化氢气体的生成,将萤石放入净化塔内硫酸洗涤后冷凝;

8.s2,氟化氢气体无水化,利用过热器将冷凝含水的氟化氢气体蒸发,随后将氟化氢气体通入硫化床;

9.s3,氟化铝的生成,在硫化床内通入氢氧化铝,以生成氟化铝;

10.s4,氟化铝的提纯,将生成的氟化铝输送至提纯装置中,分离氟化铝和氧化铝得到纯净的氟化铝。

11.进一步,包括装置体,装置体顶部开设有第一进料口和第二进料口,装置体上部的两侧壁上分别连通有第一进风口和第二进风口,第一进风口和第二进风口内分别安装有第一鼓风机和第二鼓风机,装置体内部由上至下依次安装有第一锥形漏桶、锥形分流桶、第二

锥形漏桶和收集桶,第一锥形漏桶和第二锥形漏桶下部均固定连接有隔板,且隔板中部均开设有通口,锥形分流桶的外侧固定连接有环形板,环形板上开设有若干通孔,第一锥形漏桶和第二锥形漏桶分别位于隔板的内部均安装有环形缠绕桶体的散热铜管,锥形分流桶的内部也安装有环形缠绕桶体的环形散热铜管,装置体的外侧壁上安装有冷却器,散热铜管均连通散热器,且散热铜管内放置有冷却液,装置体下部侧壁开设有出风口,出风口连通有尾气处理箱,收集桶内放置有调配的盐溶液,盐溶液密度为3.3~3.4g/ml。

12.基础方案的原理:本装置通过装置体顶部开设的第一进料口和第二进料口将需要除尘降温的氟化铝加入到装置内部,启动第一鼓风机和第二鼓风机,鼓风机产生的气流通过第一进风口和第二进风口进入装置内部,气流带动氟化铝在第一锥形漏桶的侧壁上向下滑落,氟化铝通过隔板中部开设的通口掉落到锥形分流桶的顶部,通过锥形分流桶对氟化铝的分流,使得氟化铝滑落到锥形分流桶周向的环形板上,氟化铝通过环形板上设有的若干通孔掉落到第二锥形漏桶上,氟化铝再次经过第二锥形漏桶侧壁的汇聚而掉落到收集桶内,在氟化铝分层滑落的过程中,通过安装的环形缠绕的散热铜管内的冷却液将氟化铝的热量吸收到散热铜管内,温度升高的冷却液进入散热器,被冷却后再次通过散热铜管进入装置内吸收热量;氟化铝最后掉落到收集桶内,通过收集桶内放置的盐溶液,其中氧化铝的密度为3.5g/cm3,氟化铝的密度为2.88~3.18g/cm3,由于盐溶液密度为3.3~3.4g/ml,所以氟化铝会浮在盐溶液表面,而氟化铝中夹杂的氧化铝会沉入到收集桶底部,能够快速的将氟化铝中的氧化铝分离出来;装置中的气流通过出风口进入尾气处理箱内,通过尾气处理箱对气流中的粉尘、杂质和残留的氟化氢进行处理。

13.所达到的有益效果是:本发明提供的高纯氟化铝的生产工艺,利用装置内部由上至下依次安装的第一锥形漏桶、锥形分流桶、第二锥形漏桶和收集桶,使得氟化铝在装置内随着鼓风机产生的气流反复翻滚分层滑落,在这个过程中,气流加速氟化铝向下运动的同时加速了氟化铝的降温,且在翻滚分层滑落的过程中分离了氟化铝中的杂质和粉尘,使得杂质和粉尘随着气流进入尾气处理箱进行了处理;本装置通过气流降温的同时加入散热铜管进行辅助散热,使得氟化铝在分层翻滚滑落的过程中收到充分的散热,这样方式的散热效率高成本低,增加了作业的效率的同时降低了工作人员操作的难度;本装置在干燥脱水除尘降温的过程中产生的气流不会产生紊乱的情况,使得尾气温度均匀,同时尾气中的粉尘得到了有效的截留,从而提高了生产的氟化铝的产品质量。

14.进一步,第一进风口和第二进风口分别与装置体相切,且第一进料口位于第一进风口上方,第二进料口位于第二进风口上方。

15.基础方案的原理及有益效果是:通过装置体与第一进风口和第二进风口相切的设计,能够使进入装置体内部的气流产生离心旋转,同时,通过进风口上方的进料口将氟化铝加入到装置体内部,使得氟化铝随着旋转的气流向下运动,增加了氟化铝的冷却效果和除粉尘的效果,且能够让装置体内部的氟化铝随着气流运动而加速向下运动,增加了装置的作业效率。

16.进一步,收集桶的装置体侧壁铰接有门板,门板上固定连接有拉把。

17.基础方案的原理及有益效果是:通过收集桶的装置体侧壁上铰接的门板和拉把,能够方便的将门板打开,让工作人员将收集好的氟化铝通过打开的门板而取出,增加作业效率。

18.进一步,第一锥形漏桶、第二锥形漏桶和锥形分流桶的侧壁上均加工有若干环形条纹。

19.基础方案的原理及有益效果是:通过加工的环形条纹,使得氟化铝在经过第一锥形漏桶、第二锥形漏桶和锥形分流桶的侧壁上时,能够被环形条纹进行分层混合,从而达到去除杂质的目的。

20.进一步,第一锥形漏桶、第二锥形漏桶和锥形分流桶的侧壁上均加工有若干摩擦凸块。

21.基础方案的原理及有益效果是:通过加工的若干摩擦凸块,能够让氟化铝在装置体内通过第一锥形漏桶、第二锥形漏桶和锥形分流桶往下掉落的过程中,来回翻滚,氟化铝颗粒物与摩擦凸块之间相互碰撞,使得收集的氟化铝成品体积质量均匀。

22.进一步,装置体下部的侧壁上安装有电机,电机输出轴同轴连接有扇叶。

23.基础方案的原理及有益效果是:通过电机输出轴转动带动扇叶转动,扇叶转动产生的气流将装置体内部的气流引流到出风口处,从而增加气流进入尾气处理箱的处理效率。

24.进一步,出风口处可拆卸连接有竖向的过滤板。

25.基础方案的原理及有益效果是:通过出风口处可拆卸连接的竖向的过滤板,能够对进入尾气处理箱内的气体进行过滤,防止气流将氟化铝带入尾气处理箱内,减少了资源的浪费。

26.进一步,第一进料口和第二进料口内均安装有单向门。

27.基础方案的原理及有益效果是:通过安装的单向门,能够控制只能让氟化铝通过第一进料口和第二进料口进入,从而不会被气流带动漏出装置体外。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

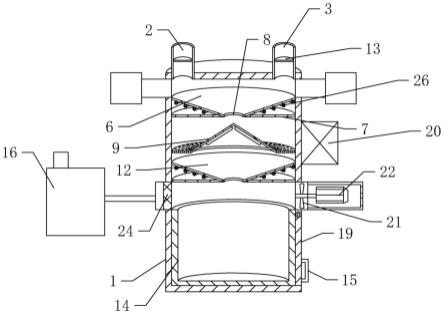

29.图1为本发明实施例的内部结构示意图。

30.图2是本技术实施例的第一锥形漏桶的正视图。

31.图3是本技术实施例的锥形分流桶的正视图。

32.图4是本技术实施例的俯视图。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“竖向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

36.说明书附图中的附图标记包括:装置体1、第一进料口2、第二进料口3、第一进风口4、第二进风口5、第一锥形漏桶6、隔板7、通口8、锥形分流桶9、环形板10、通孔11、第二锥形漏桶12、单向门13、收集桶14、拉把15、尾气处理箱16、第一鼓风机17、第二鼓风机18、门板19、冷却器20、扇叶21、电机22、环形条纹23、过滤板24、摩擦凸块25、散热铜管26。

37.下面通过具体实施方式进一步详细说明。

38.实施例1

39.高纯氟化铝的生产工艺包括以下步骤

40.s1,氟化氢气体的生成,将萤石放入净化塔内硫酸洗涤后冷凝;

41.s2,氟化氢气体无水化,利用过热器将冷凝含水的氟化氢气体蒸发,随后将氟化氢气体通入硫化床;

42.s3,氟化铝的生成,在硫化床内通入氢氧化铝,以生成氟化铝;

43.s4,氟化铝的提纯,将生成的氟化铝输送至提纯装置中,分离氟化铝和氧化铝得到纯净的氟化铝。

44.实施例2:

45.本实施例与上述实施例的区别在于,实施例基本如附图1、附图2、附图3和附图4所示:高纯氟化铝的生产工艺,包括装置体1,装置体1顶部开设有第一进料口2和第二进料口3,装置体1上部的两侧壁上分别连通有第一进风口4和第二进风口5,第一进风口4和第二进风口5内分别安装有第一鼓风机17和第二鼓风机18,装置体1内部由上至下依次安装有第一锥形漏桶6、锥形分流桶9、第二锥形漏桶12和收集桶14,第一锥形漏桶6和第二锥形漏桶12下部均固定连接有隔板7,且隔板7中部均开设有通口8,锥形分流桶9的外侧固定连接有环形板10,环形板10上开设有若干通孔11,第一锥形漏桶6和第二锥形漏桶12分别位于隔板7的内部均安装有环形缠绕桶体的散热铜管26,锥形分流桶9的内部也安装有环形缠绕桶体的环形散热铜管26,装置体1的外侧壁上安装有冷却器20,散热铜管26均连通散热器,且散热铜管26内放置有冷却液,装置体1下部侧壁开设有出风口,出风口连通有尾气处理箱16,收集桶14内放置有调配的盐溶液,盐溶液密度为3.3~3.4g/ml。

46.具体实施过程如下:本装置通过装置体1顶部开设的第一进料口2和第二进料口3将需要除尘降温的氟化铝加入到装置内部,启动第一鼓风机17和第二鼓风机18,鼓风机产生的气流通过第一进风口4和第二进风口5进入装置内部,气流带动氟化铝在第一锥形漏桶6的侧壁上向下滑落,氟化铝通过隔板7中部开设的通口8掉落到锥形分流桶9的顶部,通过锥形分流桶9对氟化铝的分流,使得氟化铝滑落到锥形分流桶9周向的环形板10上,氟化铝通过环形板10上设有的若干通孔11掉落到第二锥形漏桶12上,氟化铝再次经过第二锥形漏桶12侧壁的汇聚而掉落到收集桶14内,在氟化铝分层滑落的过程中,通过安装的环形缠绕的散热铜管26内的冷却液将氟化铝的热量吸收到散热铜管26内,温度升高的冷却液进入散热器,被冷却后再次通过散热铜管26进入装置内吸收热量;氟化铝最后掉落到收集桶14内,通过收集桶14内放置的盐溶液,其中氧化铝的密度为3.5g/cm3,氟化铝的密度为2.88~

3.18g/cm3,由于盐溶液密度为3.3~3.4g/ml,所以氟化铝会浮在盐溶液表面,而氟化铝中夹杂的氧化铝会沉入到收集桶14底部,能够快速的将氟化铝中的氧化铝分离出来;装置中的气流通过出风口进入尾气处理箱16内,通过尾气处理箱16对气流中的粉尘、杂质和残留的氟化氢进行处理。

47.实施例3:

48.与上述实施例不同之处在于,如附图4所示:第一进风口4和第二进风口5分别与装置体1相切,且第一进料口2位于第一进风口4上方,第二进料口3位于第二进风口5上方。

49.具体实施过程如下:通过装置体1与第一进风口4和第二进风口5相切的设计,能够使进入装置体1内部的气流产生离心旋转,同时,通过进风口上方的进料口将氟化铝加入到装置体1内部,使得氟化铝随着旋转的气流向下运动,增加了氟化铝的冷却效果和除粉尘的效果,且能够让装置体1内部的氟化铝随着气流运动而加速向下运动,增加了装置的作业效率。

50.实施例4

51.与上述实施例不同之处在于,如附图1所示:收集桶14的装置体1侧壁铰接有门板19,门板19上固定连接有拉把15。

52.具体实施过程如下:通过收集桶14的装置体1侧壁上铰接的门板19和拉把15,能够方便的将门板19打开,让工作人员将收集好的氟化铝通过打开的门板19而取出,增加作业效率。

53.实施例5:

54.与上述实施例不同之处在于,如附图2所示:第一锥形漏桶6、第二锥形漏桶12和锥形分流桶9的侧壁上均加工有若干环形条纹23。

55.具体实施过程如下:通过加工的环形条纹23,使得氟化铝在经过第一锥形漏桶6、第二锥形漏桶12和锥形分流桶9的侧壁上时,能够被环形条纹23进行分层混合,从而达到去除杂质的目的。

56.实施例6:

57.与上述实施例不同之处在于,如附图3所示:第一锥形漏桶6、第二锥形漏桶12和锥形分流桶9的侧壁上均加工有若干摩擦凸块25。

58.具体实施过程如下:通过加工的若干摩擦凸块25,能够让氟化铝在装置体1内通过第一锥形漏桶6、第二锥形漏桶12和锥形分流桶9往下掉落的过程中,来回翻滚,氟化铝颗粒物与摩擦凸块25之间相互碰撞,使得收集的氟化铝成品体积质量均匀。

59.实施例7:

60.与上述实施例不同之处在于,如附图1所示:装置体1下部的侧壁上安装有电机22,电机22输出轴同轴连接有扇叶21。

61.具体实施过程如下:通过电机22输出轴转动带动扇叶21转动,扇叶21转动产生的气流将装置体1内部的气流引流到出风口处,从而增加气流进入尾气处理箱16的处理效率。

62.实施例8:

63.与上述实施例不同之处在于,如附图1所示:出风口处可拆卸连接有竖向的过滤板24。

64.具体实施过程如下:通过出风口处可拆卸连接的竖向的过滤板24,能够对进入尾

气处理箱16内的气体进行过滤,防止气流将氟化铝带入尾气处理箱16内,减少了资源的浪费。

65.实施例9:

66.与上述实施例不同之处在于,如附图1所示:第一进料口2和第二进料口3内均安装有单向门13。

67.具体实施过程如下:通过安装的单向门13,能够控制只能让氟化铝通过第一进料口2和第二进料口3进入,从而不会被气流带动漏出装置体1外。

68.以上所述的仅是本发明的实施例,方案中公知的具体结构和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1