一种微小间距绑定焊盘的制作方法与流程

1.本发明属于印制生产技术领域,涉及一种焊盘的制作,具体为一种微小间距绑定焊盘的制作方法。

背景技术:

2.pad焊盘,是表面贴装装配的基本构成单元,用来构成电路板的焊盘图案,即各种为特殊元件类型设计的焊盘组合;随着电子技术的高速发展,pcb印制产品的集成化程度越来越高,对pcb 绑定pad的设计也要求越来越小,目前行业内的绑定pad尺寸量产制作能力在4/4mil,已不能满足行业发展的需求,探索更小间距的焊盘俨然是业内的一个趋势,为此,专利cn105405770a提供一种超小尺寸的绑定焊盘的制作方法,通过在制作过程中严格控制多层板表层铜的厚度,可降低蚀刻难度,并且对绑定 pad 作适当的补偿,可更好的控制蚀刻精度,进一步降低了制作超小尺寸和公差的绑定 pad 的难度,但是该专利仅对表面铜的厚度进行控制,镀铜时铜的均匀性没有进行说明,铜厚均匀性差,会导致蚀刻时不容易保证焊盘尺寸的均匀性,绑定焊盘的质量精度没有说明,制作物料,制作设备及制作参数也不够详细;因此,研发一种公差更小的3/3mil绑定pad的制作成为本领域技术人员亟待解决的技术问题。

技术实现要素:

3.本发明所要解决的技术问题是,克服现有技术的缺点,提供一种微小间距绑定焊盘的制作方法,该方法简单易行,有效解决制作微小间距达3/3mil绑定pad的技术难题。

4.为了解决以上技术问题,本发明提供一种微小间距绑定焊盘的制作方法,具体包括以下步骤:s1、通过半固化片将内层子板与外层铜箔压合为一体,并根据设计资料镭射钻孔,形成高密度互连板,简称hdi板;s2、先进行沉铜,然后将hdi板进行整板电镀, 电镀时需控制电镀的面铜和均匀性,具体为:电镀面铜控制:表层镀铜厚度为23μm,电镀整体面铜控制在30

±

3um;电镀的均匀性控制:均匀性要保证4μm以内,电镀过程中将hdi板夹住浸入电镀槽中,控制:.电镀过程中控制hdi板上的两块夹板间距为10mm;.电镀过程中电镀槽中化学电镀溶液的液位控制在盖过hdi板顶部5mm;.根据hdi板子的尺寸设置正补偿3cm,也就是浮架距离板子的高度;. 电镀槽中阳极装着铜球的钛蓝排列整齐;s3、图形资料优化,资料上将宽度3mil间距3mil的绑定pad,宽度预大1.3mil,变成宽度4.3mil间距1.7mil的绑定pad;s4、图形转移,采用负片工艺,ldi专用感光干膜 + 自动ldi曝光机制作,将外层线

路图形转移到hdi板的表层上,外层线路图形包括绑定pad。

5.本发明进一步限定的技术方案是:进一步的,前述微小间距绑定焊盘的制作方法中,步骤s1中外层铜箔的厚度为1/3oz,1/3oz=12μm。

6.前述微小间距绑定焊盘的制作方法中,s2中步骤装有铜球的钛蓝之间的间距保持8cm。

7.技术效果,因为装着铜球的钛蓝,与钛蓝之间是有间距要求的,如果不整齐的话,间距就有会差异,导致镀铜不均。

8.前述微小间距绑定焊盘的制作方法中,步骤s4中图形转移流程为贴膜、曝光、显影、蚀刻、褪膜,具体为:. 贴膜:先粗化板面,进行贴膜,贴干膜;. 曝光:通过发射紫外线波长,将图像信息转移到涂有感光材料即干膜的表面;.显影:通过化学反应将未聚合固化的干膜去除,这部分干膜贴的是所需图形之外的的部分;.蚀刻:通过化学反应,保留干膜贴住的所需图形,将图形外的铜咬蚀掉,蚀刻时,采用真空蚀刻机,蚀刻线上下都有三个喷嘴喷洒蚀刻液,有绑定pad的面次三个喷嘴的压力应保持一致;.褪膜:通过化学反应将贴在图形上的干膜去除。

9.前述微小间距绑定焊盘的制作方法中,步骤中贴膜时采用30um酸性显影型干膜。

10.技术效果,选用30um酸性显影型干膜,该干膜解析力强于40um的干膜,适用于高精细线路印制板的制作,保证印制板的效果。

11.前述微小间距绑定焊盘的制作方法中,步骤中曝光时采用自动ldi曝光机,曝光能量用30mj。

12.前述微小间距绑定焊盘的制作方法中,步骤显影时控制传送带的速度为3m/min。

13.技术效果,显影是把要蚀刻线路的干膜给去除,显影速度过快会导致显影不净,就是干膜去除不干净,线路蚀刻不开,导致短路,线路过慢会导致显影过度,线路细或线路被完成咬蚀了,本发明限制其在3m/min的速度下可以保证绑定pad显影效果最佳,确保pad蚀刻图形的完整性。

14.前述微小间距绑定焊盘的制作方法中,步骤蚀刻时蚀刻因子为≥3.0。

15.技术效果,蚀刻因子,蚀刻液在蚀刻过程中,不仅向下且对左右各方向都产生蚀刻作用,侧蚀不可避免,蚀刻因子就是侧蚀宽度与蚀刻深度之比称蚀刻因子,蚀刻因子大于3.0,是衡量蚀刻图形精度的标准之一。

16.本发明的有益效果是:本发明详细描述了主流hdi板的负片流程制作微小绑定焊盘的方法,通过管控铜厚范围,从最外层铜箔的选用,电镀的镀铜厚度,物料设备的选用,参数的完整说明,严谨深入,研发出了一种微小间距绑定焊盘的制作方法,该方法简单易行,有效解决制作微小间距达3/3mil绑定pad的技术难题,对行业的参考价值高。

17.本发明在蚀刻时采用真空蚀刻机生产,因此机在喷洒蚀刻药液蚀刻pcb板的同时,能充分利用真空泵抽走板面多余的蚀刻液,使新喷洒出的蚀刻液能与pbc板铜面进行快速反应,可有效的避免因蚀刻药水在板面堆积导致蚀刻不干净,pad边缘有余铜,蚀刻因子达到了3.0以上。

18.本发明相较于现有技术中铜厚均匀性差,3/3mil绑定pad,蚀刻不容易保证尺寸的均匀性。

19.现有技术中原稿设计值绑定焊盘3mil,间距3mil,常规补偿间距2.4mil,意味着绑定pad补偿仅0.6mil,蚀刻出来的绑定pad,难以达到3mil的宽度,本发明在电镀时通过夹板间距、液位高度、浮架高度、铜球钛蓝的控制,保证镀铜铜厚均匀性;减少蚀刻过程中的蚀刻量 ,增加绑定pad的补偿以解决制作微小间距达3/3mil绑定pad的技术难题。

附图说明

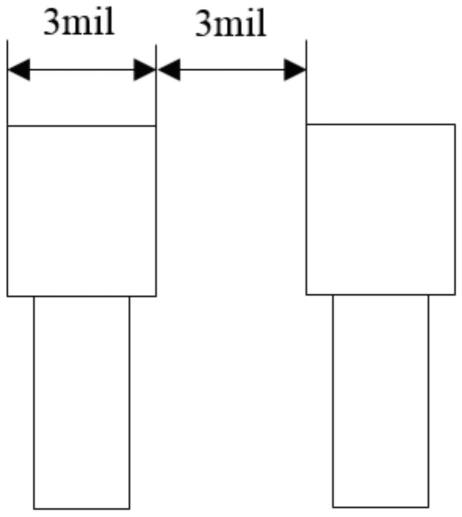

20.图1为原始设计要求的绑定pad结构示意图;图2为本发明实施例制作时对设计的预大后的大小的绑定pad结构示意图;图3为采用本发明微小间距绑定焊盘的制作方法实际做出来的绑定pad结构示意图;图4为本发明实施例微小间距绑定焊盘的制作方法中蚀刻因子计算公式的示意图。

具体实施方式

21.实施例1本实施例提供的一种微小间距绑定焊盘的制作方法,具体包括以下步骤:s1、通过现有技术半固化片将内层子板与外层铜箔压合为一体,并根据设计资料镭射钻孔,形成高密度互连板,简称hdi板;外层铜箔的厚度为1/3oz,1/3oz=12μm;s2、先进行沉铜,然后将hdi板进行整板电镀,为减小绑定pad蚀刻的制作难度,电镀时需控制电镀的面铜和均匀性,具体为:电镀面铜控制:表层镀铜厚度为23μm,电镀整体面铜控制在30

±

3um;电镀的均匀性控制:均匀性要保证4μm以内,电镀过程中将hdi板用两块夹板夹住浸入电镀槽中,控制:.电镀过程中控制hdi板上的两块夹板间距为10mm;.电镀过程中电镀槽中化学电镀溶液的液位控制在盖过hdi板顶部5mm;.根据hdi板子的尺寸设置正补偿3cm,也就是浮架距离板子的高度,浮架是电镀槽中的最下面的发电板;. 电镀槽中阳极装着铜球的钛蓝排列整齐,装有铜球的钛蓝之间的间距保持8cm;s3、图形资料优化,资料上将宽度3mil间距3mil的绑定pad,宽度预大1.3mil,变成宽度4.3mil间距1.7mil的绑定pad,如图1-3所示;s4、图形转移,采用现有技术中的负片工艺,ldi专用感光干膜 + 自动ldi曝光机

制作,将外层线路图形转移到hdi板的表层上,外层线路图形包括绑定pad;图形转移流程为贴膜、曝光、显影、蚀刻、褪膜,具体为:.贴膜:根据现有技术,先粗化板面,进行贴膜,贴干膜,干膜为30um酸性显影型干膜;.曝光:曝光时采用自动ldi曝光机,曝光能量用30mj,通过发射紫外线波长,将图像信息转移到涂有干膜的表面;.显影:通过化学反应将未聚合固化的干膜去除,这部分干膜贴的是所需图形之外的的部分,显影时控制传送带的速度为3m/min;.蚀刻:通过化学反应,保留干膜贴住的所需图形,将图形外的铜咬蚀掉,蚀刻时,采用现有技术中的真空蚀刻机,蚀刻速度为3.8m/min,蚀刻线上下都有三个喷嘴喷洒蚀刻液,为保证绑定pad的均匀性,有绑定pad的面次三个喷嘴的压力应保持一致,蚀刻因子达到了≥3.0;.褪膜:通过化学反应将贴在图形上的干膜去除。

22.蚀刻铜厚和线路补偿值确认,分别计算其蚀刻因子,具体数据如表1所示;表1设计参数分别设计三种铜厚,两种预大值,每个条件分别试验5pnl如下:(1)外层镀铜23μm,线路蚀刻时外层的表层铜厚30μm时,预大1mil,通过现有技术中的蚀刻因子公式计算,如图4所示蚀刻因子=a/b,每个块分别取5个点,蚀刻因子的平均值为2.91,预大1.3mil时,每个块分别取5个点,蚀刻因子的平均值为3.89mil,绑定焊盘蚀刻精度效果好;(2)外层镀铜28μm,线路蚀刻时外层的表层铜厚35μm时,预大1mil,通过蚀刻因子公式计算,每个块分别取5个点,蚀刻因子的平均值为2.75,预大1.3mil时,每个块分别取5个点,蚀刻因子的平均值为2.96mil;(3)外层镀铜33μm,线路蚀刻时外层的表层铜厚40μm时,预大1mil,通过蚀刻因子公式计算,每个块分别取5个点,蚀刻因子的平均值为2.86,预大1.3mil时,每个块分别取5个点,蚀刻因子的平均值为2.73mil。

23.得出铜厚在30um时,间距卡1.7mil时候,补偿1.3mil时,蚀刻因子能达到3以上,效果最佳,后续根据此流程、方法再制作200块pcb,绑定焊盘的宽度在2.85-2.91mil范围,满足要求,从而确定了相应的铜厚范围和绑定pad补偿值。

24.经过检测,制作200片,成品绑定焊盘的宽度为2.9mil,相邻两个绑定pad的最小间距为3.1mil,符合规格3

±

0.6mil。

25.对比例1

本实施例提供的一种微小间距绑定焊盘的制作方法,本实施的pcb 上的绑定pad 的规格要求与实施例1 的相同,制作时不同之处在于预的宽度不同,即实施例1中的步骤s3,图形资料优化,资料上将宽度3mil间距3mil的绑定pad,宽度预大1mil,相邻两个绑定pad 的最小间距为2.0mil,其它步骤及参数与实施例1 的完全一致,按对比例1的方法生产200块pcb,经检验,采用对比例1的方法制作上述规格要求的绑定pad 的报废率是90%。

26.本发明通过控制好铜厚均匀性,确认30

±

3um铜厚范围,绑定pad预大1.3mil,这几个关键要素,就能制作出3/3mil绑定pad,解决其技术难点,为工厂接此种类型的订单消除了顾虑,大大增强了工厂冲击更高端绑定pad pcb的信心,最终成品的绑定pad的尺寸满足要求。

27.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1