一种适用于含不同供矿品位的铜钼矿选矿方法与流程

1.本发明涉及铜钼矿选矿技术领域,具体而言,涉及一种适用于含不同供矿品位的铜钼矿选矿方法。

背景技术:

2.铜钼矿石是钼精矿的主要来源之一,目前用于开采钼的铜钼矿床,其最低铜品位为0.2~0.3%,最低钼品位为0.01~0.011%。由于选矿技术的限制,通常对于铜品位等较低的采场剔夹石或剥离围岩等,只能作为废渣弃之。为提高矿石开采率,可通过混合浮选与分离的方式来提升低品位铜钼矿的回收和利用。

3.在实际矿源开采中,存在供矿点多且杂、矿石性质复杂多变等特性,采矿剔夹石、剥离近矿围岩及副产矿中,铜品位约为0.2-0.3%,钼品位约为0.01%;而主产矿中,铜品位约为0.4%-0.8%,钼品位约为0.02%。由于采矿配矿条件受限,难以实现供矿均衡,导致实际选矿生产中的供矿品位波动较大;受供矿品位波动及不同矿点矿石性质不同的影响,进一步造成浮选泡沫浓度、精矿产率等变化速度快,选矿过程的可操控性降低,致使整体上无法稳定选矿指标,增大选矿难度。

4.因此,如何降低供矿品位波动、稳定铜钼矿选矿指标以适用于同时对不同供矿品位的铜钼矿进行选矿是目前亟待解决的问题。

技术实现要素:

5.本发明所要解决的技术问题:

6.目前,由于采矿配矿条件受限,难以实现供矿均衡,导致实际选矿生产中的供矿品位波动较大,无法稳定铜钼矿选矿指标,最终导致铜钼矿选矿时铜和钼的回收率均较低、损失率均较高的问题。

7.本发明采用的技术方案:

8.本发明提供了一种适用于含不同供矿品位的铜钼矿选矿方法,包括如下步骤:

9.s1根据供矿品位高低,将供矿分别储存于高品位储存系统和低品位储存系统;

10.s2高品位储存系统中的高品位供矿,经一次磨矿后,送入高品位浮选系统;低品位储存系统中的低品位供矿,经多次磨矿后,送入低品位浮选系统;

11.s3.1高品位供矿在高品位浮选系统中,依次进行多次粗选、扫选,得到高品位粗精矿和扫选尾矿;取高品位粗精矿,通入旋流器分级,再次磨矿,旋流器溢流进入多次集中精选作业,得到高品位铜钼精矿;取扫选尾矿,进行多次集中强化扫选;

12.s3.2低品位供矿在低品位浮选系统中,依次进行多次粗选、多次扫选,得到低品位粗精矿和浮选尾矿;取低品位粗精矿,通入旋流器分级,再次磨矿,旋流器溢流的低品位粗精矿经多次集中精选后,得到低品位铜钼精矿和尾矿,尾矿返回至多次粗选进行再次作业;

13.s4将s3.1中的高品位铜钼精矿和s3.2中的低品位铜钼精矿混合,进行铜钼分离浮选,包括如下步骤:

14.将混合铜钼精矿依次进行粗选、多次扫选,得到的混合粗精矿经旋流器分级后再次磨矿,旋流器溢流的混合粗精矿进行多次钼精选,得到钼精矿。

15.优选地,高品位浮选系统中,在粗选和/或扫选过程添加有高品位浮选药剂,高品位浮选药剂包括丁基黄药和柴油中的一种或多种、以及起泡剂。

16.优选地,低品位浮选系统中,在粗选和/或扫选过程添加有低品位浮选药剂,低品位浮选药剂包括丁基黄药、铜钼捕收剂、起泡剂和/或柴油。

17.优选地,铜钼分离浮选中,在粗选和/或扫选和/或精选过程添加有分离浮选药剂,分离浮选药剂包括硫化钠或硫化钠-抑制剂混合物。

18.优选地,高品位浮选系统中,控制高品位供矿入选细度-0.074mm含量45-55%,得到的高品位铜钼精矿细度-0.074mm含量80-90%;低品位浮选系统中,控制控制低品位供矿入选细度-0.074mm含量大于60-70%,得到的低品位铜钼精矿细度-0.074mm含量92-98%。

19.本发明的有益效果表现在:

20.本发明采用两个供矿储存系统,分别储存高低品位不同的两种矿石;使用双系统磨矿,其中,高品位矿石采用一次磨矿,低品位矿石采用二次磨矿;磨矿产品进入后续浮选作业,使用双系统浮选作业,其中,高品位浮选系统用于选别品位约为0.5%-0.8%的高品位矿石,低品位浮选系统用于选别品位约为0.2%-0.4%低品位矿石;最后将双系统浮选作业得到的铜钼精矿混合,再进行铜钼分离浮选,适用于采矿配矿条件受限、无法实现供矿均衡的矿区作业,减少受供矿品位波动及不同矿点矿石性质不同的影响,最终均能得到回收率更高的钼精矿和铜精矿。

附图说明

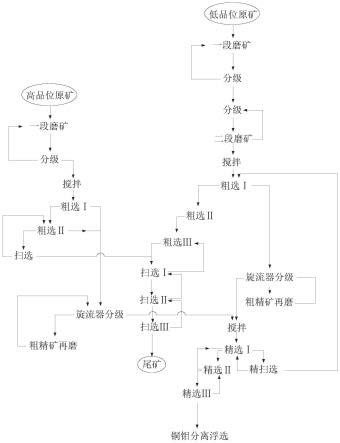

21.图1为实施例1中的高品位浮选系统和低品位浮选系统的流程示意图;

22.图2为实施例1中的铜钼浮选系统的流程示意图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.本发明提供了一种适用于含不同供矿品位的铜钼矿选矿方法,包括如下步骤:

25.s1根据供矿品位高低,将供矿分别储存于高品位储存系统和低品位储存系统;

26.s2高品位储存系统中的高品位供矿,经一次磨矿后,送入高品位浮选系统;低品位储存系统中的低品位供矿,经多次磨矿后,送入低品位浮选系统;

27.s3.1高品位供矿在高品位浮选系统中,依次进行多次粗选、扫选,得到高品位粗精矿和扫选尾矿;取高品位粗精矿,通入旋流器分级,再次磨矿,旋流器溢流进入多次集中精选作业,得到高品位铜钼精矿;取扫选尾矿,进行多次集中强化扫选;

28.s3.2低品位供矿在低品位浮选系统中,依次进行多次粗选、多次扫选,得到低品位粗精矿和浮选尾矿;取低品位粗精矿,通入旋流器分级,再次磨矿,旋流器溢流的低品位粗精矿经多次集中精选后,得到低品位铜钼精矿和尾矿,尾矿返回至多次粗选进行再次作业;

29.s4将s3.1中的高品位铜钼精矿和s3.2中的低品位铜钼精矿混合,进行铜钼分离浮选,包括如下步骤:

30.将混合铜钼精矿依次进行粗选、多次扫选,得到的混合粗精矿经旋流器分级后再次磨矿,旋流器溢流的混合粗精矿进行多次钼精选,得到钼精矿。

31.其中,高品位浮选系统中,在粗选和/或扫选过程添加有高品位浮选药剂,高品位浮选药剂包括丁基黄药和柴油中的一种或多种、以及起泡剂。低品位浮选系统中,在粗选和/或扫选过程添加有低品位浮选药剂,低品位浮选药剂包括丁基黄药、铜钼捕收剂、起泡剂和/或柴油。铜钼分离浮选中,在粗选和/或扫选和/或精选过程添加有分离浮选药剂,分离浮选药剂包括硫化钠或硫化钠-抑制剂混合物。

32.本发明中,根据供矿比例及品位变化,采用两个供矿储存系统,分别储存高低品位不同的两种矿石,使用双系统磨矿,其中高品位矿石采用一次磨矿,低品位矿石采用二次磨矿,磨矿产品进入后续浮选作业,使用双系统浮选技术,其中,高品位浮选系统用于选别品位约为0.5%-0.8%的高品位矿石,低品位浮选系统用于选别品位约为0.2%-0.4%低品位矿石。其中,高品位浮选系统中,控制高品位供矿入选细度-0.074mm含量45-55%,得到的高品位铜钼精矿细度-0.074mm含量80-90%;低品位浮选系统中,控制控制低品位供矿入选细度-0.074mm含量大于60-70%,得到的低品位铜钼精矿细度-0.074mm含量92-98%。

33.实施例1

34.本实施例中,将高品位供矿储存于高品位储存系统、低品位供矿储存于低品位储存系统;高品位供矿仅一次磨矿后送入高品位浮选系统,低品位供矿经两次磨矿后送入低品位浮选系统;再将经过浮选作业后的高品位铜钼精矿与低品位铜钼精矿混合,进行铜钼分离浮选,得分别到钼精矿和铜精矿。

35.高品位浮选系统:入选矿浆经过两次粗选及一次扫选作业,得到粗精矿与扫选作业尾矿,扫选尾矿进入集中强化扫选作业,包括扫ⅰ、扫ⅱ、扫ⅲ共三次扫选,粗精矿经水力旋流器分级后进行再次磨矿,旋流器溢流进入到集中精选作业,包括精ⅰ、精ⅱ、精ⅲ共三次精选与一次精扫选,进行粗精矿集中精选。

36.低品位浮选系统:入选矿浆采用三次粗选和三次扫选得到粗精矿和浮选尾矿,粗精矿经水力旋流器分级后进行再次磨矿,旋流器溢流进入到集中精选作业,包括精ⅰ、精ⅱ、精ⅲ共三次精选与一次精扫选,得到低品位铜钼精矿和尾矿,尾矿再次返回至粗选作业再选。

37.通过三次集中精选得到铜钼混合精矿,铜钼混合精矿又进行集中铜钼分离浮选:采用一次粗选和两次扫选,粗精矿经水力旋流器分级后进行再次磨矿,旋流器溢流进入到钼精选作业,包括精ⅰ、精ⅱ、精ⅲ、精ⅳ、精

ⅴ

、精ⅵ、精ⅶ共七次精选,分别得到钼精矿和铜精矿。

38.具体磨矿细度及入选浓度控制情况如下:

[0039][0040][0041]

因高品位原矿整体嵌布粒度较粗,在入选细度-0.074mm含量占50%的条件下,能够获得较好的解离情况,同时高品位原矿浮选后得到的粗精矿在粗精矿细度-0.074mm含量占85%的条件下能有效降低细粒泥化;低品位原矿整体嵌布粒度较细,在入选细度-0.074mm含量占65%,粗精矿细度-0.074mm含量占95%的的条件下,能够获得较好的解离情况;铜钼混合精矿中铜钼紧密连生,在入选细度-0.074mm含量占90%,粗精矿细度-0.038mm含量占90%的的条件下,能够获得较好的解离情况;通过反复试验证明,该工艺采用三次选择性磨矿,能够获得较好的选矿指标。

[0042]

因其原矿供矿品位波动大的特殊性,高低品位矿石的嵌布粒度特性及矿物组成差异较大,为强化对铜钼金属矿物的回收,在浮选系统中采用浮选药剂。具体如下:

[0043]

高品位浮选系统中,高品位浮选药剂采用丁基黄药和0#柴油相结合作为捕收剂,丁基黄药采用生产回水配置成浓度为5%的溶液进行添加,生产回水具有弱碱性(ph值为8),生产回水中含有部分残留药剂,能够与部分可浮性好的铜钼矿物作用,降低药剂单耗;0号柴油采用原液添加;起泡剂采用frt-3,原液添加。该高品位浮选药剂有利于提高铜钼矿物的浮选速率,进而实现快速浮选的目的,具体如下:

[0044]

表1高品位浮选系统

[0045][0046]

低品位浮选系统中,低品位浮选药剂采用丁基黄药、0号柴油和bk916(铜钼捕收剂)相结合作为捕收剂,丁基黄药采用生产回水配置成浓度为10%的溶液进行添加,生产回水具有弱碱性(ph值为8),生产回水中含有部分残留药剂,能够与部分可浮性好的铜钼矿物作用,降低药剂单耗;bk916采用原液添加,具有强捕收性,对细粒矿物及连生体矿物捕收能力较强;0号柴油采用原液添加,起泡剂采用frt-3起泡剂采用原液添加。低品位浮选药剂有利于提高细粒低品位铜钼矿的回收,具体如下:

[0047]

表2低品位浮选系统

[0048]

[0049][0050]

铜钼分离浮选中,采用硫化钠和抑制剂相结合作为抑制剂,硫化钠采用生活水配置成3%左右的浓度添加,抑制剂采用d106,以生活水配置成10%左右的浓度添加,进行抑铜浮钼,硫化钠与d106吸附于铜矿物表面,进一步提高铜矿物亲水性,从而实现较好的铜钼分选效果,具体如下:

[0051]

表3混合铜钼浮选系统

[0052]

[0053][0054]

对比例1

[0055]

采矿得到的供矿集中储存,依次进行一次磨矿、两次粗选、两次扫选和精选作业,后经铜钼分离浮选得到钼精矿和铜精矿。其中,铜钼分离浮选过程采用的药剂仅包含硫化钠,外加药剂中的起泡剂为松醇油;本领域技术人员根据供矿比例和品位,可适当增减磨矿等的次数。

[0056]

试验例

[0057]

分别采用实施例1和对比例1进行选矿试验,对铜钼元素的回收率和损失率进行测定,结果如下:

[0058][0059][0060]

通过对试验例中测定结果进行分析,可以得出:

[0061]

实施例1中设置了两个供矿储存系统,用于分别储存高低品位不同的矿石,为分别浮选创造条件。

[0062]

具体地,针对高品位矿石,由于金属矿物嵌布粒度相对较粗,且矿石经破碎后粉矿多,在供矿仓储存的物料较细,采用一次磨矿达到-0.074mm含量占50%的条件下就能满足入选要求,针对低品位矿石,由于金属矿物嵌布粒度相对较细,且矿石经破碎后粗粒多,需要采用两次磨矿达到-0.074mm含量占65%的条件才能获得较好的选别效果。结合矿石性

质,设置了双磨矿系统,真正实现了选择性磨矿要求,有效避免了矿石过磨或欠磨的情况。

[0063]

采用高低品位矿石分开浮选,集中强化扫选、集中精选,集中铜钼分离浮选的双浮选系统有效解决了供矿品位波动大,实际生产操作不均衡,连生体矿物回收效果不理想,铜钼回收率低的难题。铜回收率由91.84提高至92.71%。钼在尾矿中的损失率也由14.82%降低至12.25%。

[0064]

采用高低品位矿石分开浮选,集中强化扫选、集中精选,集中铜钼分离浮选的双浮选系统,解决了单一选别低品位矿石后,混合精矿含钼品位低,后续分离浮选效果不佳的难题,利用低品位浮选系统与高品位浮选系统得到的混合精矿进行集中开展铜钼分离浮选,进一步提高了混合精矿含钼品位,为后续铜钼分离浮选创造了有利条件,应用后,铜钼分离效果明显好转,钼在铜精矿中的损失率由12.55%降低至9.37%。

[0065]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1