一种基于电磁感应的除杂系统的制作方法

1.本技术涉及电磁除杂的领域,尤其是一种基于电磁感应的除杂系统。

背景技术:

2.在选矿工艺流程中,首先需要将从矿区采集的矿石原料进行破碎,然后便于后续通过磁选法、浮选法和重选法等方法对矿石进行细致的筛选。

3.在破碎时,需要先把从矿区采集的矿石原料进行初步的破碎,使较大矿石破碎到便于输送的大小,然后矿石再需要经过磨碎机进行磨碎,使矿石进行更加细致的破碎,使矿石破碎成更加细小的矿粒或矿粉,以便于后续筛选。

4.针对上述相关技术,发明人认为,在对矿石原料进行破碎前,由于在采矿过程中,用于采矿设备在采集过程中经常与较硬的矿石产生挤压破碎,容易将设备上采集器件的刀齿、钻具牙头等硬度很高的金属杂料混入矿石原料中,然后将含有金属杂料的矿石原料进行破碎过程中,由于金属杂料的硬度可能比破碎设备的硬度高,容易造成在破碎磨碎过程中,金属杂料将设备的磨碎臂、破碎辊等造成不同程度的损坏,使破碎效果降低,甚至破碎设备无法正常工作,以至于后续维修设备成本增加。

技术实现要素:

5.为了降低矿石原料中金属杂料的含量,以降低金属杂料对破碎设备的受损可能,本技术提供一种基于电磁感应的除杂系统。

6.本技术提供一种基于电磁感应的除杂系统,采用如下的技术方案:一种基于电磁感应的除杂系统,包括除杂机构、输送机、控制系统,所述除杂机构包括第一除杂组件、检测组件和调节器,所述第一除杂组件包括第一支撑架和第一电磁铁,所述第一支撑架设置在输送机上,所述第一电磁铁设置在第一支撑架上,所述调节器设置在第一支撑架上,所述调节器与第一电磁铁电信号连接,所述检测组件包括第一磁性传感器,所述第一磁性传感器设置在输送机上,所述控制系统包括:主控模块,第一判断模块,输入端与第一磁性传感器的输出端连接,输出端与主控模块的输入端连接,用于判断输送机的输送带上矿石的磁变量;主控模块,输出端与调节器的输入端连接,用于控制调节器。

7.通过采用上述技术方案,当矿石原料在输送机上输送过程中,输送机的输送带上的矿石原料首先经过第一磁性传感器的检测,第一磁性传感器将矿石原料的磁性情况的信号传递给第一判断模块,第一判断模块判断矿石原料的磁性情况,并将信号传递给主控模块,主控模块通过控制调节器,使第一电磁铁中的电流大小发生改变,由于矿石原料未经过细致的破碎筛选,强磁矿物和弱磁矿物的磁感应强度小于混入矿石原料中的金属杂料,通过第一磁性传感器感应在输送机上输送的矿石原料的磁性大小,通过调节器实时调节第一电磁铁中的电流大小,使第一电磁铁的磁场强度发生变化;若矿石原料的磁性降低,通过调

节器调节第一电磁铁的电流大小,第一电磁铁中的电流增加,使第一电磁铁产生的磁场强度升高到此时输送机上矿石不被吸引到第一电磁铁上的强度,实现将矿石原料中更多的金属杂料吸附到第一电磁铁上,降低了矿石原料中金属杂料的含量,从而降低了金属杂料对后续磨碎设备产生破坏的可能,同时通过调节第一电磁铁的磁力大小,在使更多金属杂料被吸附到第一电磁铁上的情况下,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁的可能,同时省去了工作人员手动去除杂的可能,减轻了工作人员的劳动强度。

8.可选的,所述检测组件还包括第二磁性传感器,所述第二磁性传感器设置在输送机上,所述第二磁性传感器的输出端与第一判断模块的输入端连接。

9.通过采用上述技术方案,当矿石原料在输送机上输送过程中,第一磁性传感器和第二磁性传感器同时对输送机上的矿石原料进行检测,并将检测到的信号传递给第一判断模块,第一判断模块根据第一磁性传感器和第二磁性传感器传递的两种信号,将两种信号中矿石的磁性大小取平均值,并将得到磁性的平均值作为调节参考,检测组件在检测过程中,降低了由于矿石原料分布不均导致检测误差增大的可能,提高了检测组件的检测精度,使第一除杂组件能够更加准确地调节第一电磁铁的磁力大小,使更多金属杂料被吸附到第一电磁铁上的情况下,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁上的可能。

10.可选的,所述控制系统还包括校准模块,校准模块,输入端第一判断模块的输出端连接,输出端与主控模块的输入端连接,用于矫正第一判断模块的判断位置。

11.通过采用上述技术方案,当矿石原料在输送机上输送过程中,校准模块根据第一磁性传感器与第二磁性传感器之间在输送机上的中点位置与第一电磁铁之间的距离,以及输送机的输送速度,得出处于检测组件检测的中点位置的矿石原料到达第一电磁铁的时间,设定此时间为延时时间,校准模块通过记录第一判断模块的信号,并将信号以延时时间为准将所记录的信号延时发送给主控模块,使第一电磁铁在输送机上所吸引的矿石原料位置更加准确,使更多的金属杂料能够被吸附到第一电磁铁上,同时降低矿石原料被吸附的可能,进一步提高了除杂效率。

12.可选的,所述除杂机构还包括第二除杂组件,所述第二除杂组件包括第二电磁铁和第二支撑架,所述第二支撑架设置在输送机上,所述第二电磁铁设置在第二支撑架上,所述第二电磁铁与调节器电信号连接;所述检测组件还包括第三磁性传感器,所述第三磁性传感器设置在输送机上;所述控制系统还包括第二判断模块,第二判断模块,输入端与第三磁性传感器的输出端连接,输出端与主控模块的输入端连接,用于判断矿石原料中是否含有金属杂料。

13.通过采用上述技术方案,当矿石原料在输送机上输送过程中,当输送机上的矿石经过第一除杂组件进行除杂后,然后矿石原料继续被输送,当矿石原料在经过第三磁性传感器时,第三磁性传感器对矿石原料进行检测,若经过第一除杂组件进行除杂后的矿石原料中还含有金属杂质,第三磁性传感器对二判断模块传递信号,第二判断模块根据第三磁性传感器传递的信号来判断矿石原料中是否还有金属杂质,当还有金属杂质存在时,第二判断模块对主控模块发出信号,主控模块根据第二判断模块传递的信号对调节器发出信号,调节器根据主控模块的信号,使第二电磁铁调整到适合的电流大小,使第二电磁铁产生

的磁场强度能够把输送机上矿石原料中的金属杂料吸附,实现再次除杂,进一步减少了矿石原料中金属杂料的数量,从而使金属杂料在后续研磨破碎过程中,降低使研磨破碎设备受损的可能,提高了除杂效果。

14.可选的,所述第二除杂组件还包括翻铲和伸缩杆,所述伸缩杆设置在第二支撑架上,所述翻铲设置在伸缩杆远离第二伸缩架的一端,所述伸缩杆的输入端与主控模块的输出端连接。

15.通过采用上述技术方案,当第二判断模块判断出矿石原料中含有金属杂质时,部分金属杂料可能会被埋在矿石原料底面中,通过主控模块使伸缩杆伸长,伸缩杆上的翻铲伸入到矿石原料中,翻铲将输送机上底端的矿石和金属杂料翻到上表面,然后通过第二电磁铁将金属杂料进行吸附,进一步减少了矿石原料中金属杂料的数量,提高了除杂的效果。

16.可选的,所述除杂机构还包括收集组件,所述收集组件包括第一电机、第一传送带、第一收集板、第一转轴和第一收集箱,所述第一收集板设置在第一支撑架上,所述第一转轴设置有多个,所述第一转轴转动连接在第一收集板以及第一电磁铁的一端,所述第一电机设置在第一支撑架上,所述第一收集箱设置在第一转轴下方,所述第一传送带套设在第一转轴上,所述第一电机与第一转轴传动连接。

17.通过才采用上述技术上方案,当矿石原料在输送机上输送过程中,金属杂料被第一电磁铁吸引,金属杂料从矿石原料中被吸附到第一电磁铁抵接的第一传送带上,第一电机通电转动,将第一传送带上的金属杂料靠近第一收集板的一侧,当金属杂料移动到第一收集板一侧时,金属杂料脱离第一电磁铁的吸引,然后金属杂料落入下方的第一收集箱中,实现对第一除杂组件中的金属杂料进行清理收集,降低了金属杂料重新落入输送机中的可能,降低了第一电磁铁吸附金属杂料过多导致吸附能力降低的可能,使更多金属杂料能够从矿石原料中分离,提高了除杂的效果。

18.可选的,所述收集组件还包括第二电机、第二传送带、第二收集板、第二转轴和第二收集箱,所述第二收集板设置在第二支撑架上,所述第二转轴设置有多个,所述第二转轴转动连接在第二收集板以及第二电磁铁的一端,所述第二电机设置在第二支撑架上,所述第二收集箱设置在第二转轴下方,所述第二传送带套设在第二转轴上,所述第二电机与第二转轴传动连接,所述第二电机的输入端与主控模块的输出端连接。

19.通过采用上述技术方案,当矿石原料在输送机上输送过程中,当经过第二电磁铁时,被第二电磁铁吸附到第二传送带上,第二电机通电转动使第二传送带移动,将第二传送带上的金属杂料靠近第二收集板的一侧,当金属杂料移动到第二收集板一侧时,金属杂料脱离第二电磁铁的吸引,然后金属杂料落入下方的第二收集箱中,实现对第二除杂组件中的金属杂料进行清理收集,降低了金属杂料重新落入输送机中的可能。

20.可选的,所述控制系统还包括延时模块,延时模块,输入端与第二判断模块输出端连接,输出端与主控模块的输入端连接,用于定时控制第二电机与第二电磁铁。

21.通过采用上述技术方案,当矿石原料经过第三磁性传感器时,第三磁性传感器对矿石原料进行检测,若矿石原料中含有金属杂料,则第二判断模块给延时模块传递信号,延时模块给主控模块发出信号使第二电磁铁和第二电机通电,延时模块设定时间结束后延时模块给主控模块发出信号,通过主控模块使第二电磁铁和第二电机断电,实现在需要对矿

石原料进行除杂时进行除杂,节省了电量的消耗,节约了成本。

22.可选的,所述检测组件还包括激光传感器,所述激光传感器设置在第一支撑架上,所述激光传感器与第一电机电信号连接。

23.通过采用上述技术方案,当第一传送带上吸附多个金属杂料时,照射第一传送带表面的激光传感器检测到有金属杂料被吸附在第一传送带上,激光传感传感器对第一电机发出信号,第一电机通电转动,使第一转轴转动,第一转轴带动第一传送带转动将第一传送带上的金属杂料输送到第一收集箱中,实现第一电机在附着有金属杂料时进行通电运转的可能,进一步降低了电量的消耗,降低了除杂的成本。

24.可选的,所述第一传送带上开设有防滑槽,所述防滑槽设置有多个,所述第二传送带上设置有防滑条,所述防滑条设置有多个。

25.通过采用上述技术方案,在第一传送带以及第二传送带对金属杂料进行输送时,通过设第一传送带表面上开设防滑槽以及第二传送带上设置防滑条,降低了第一传送带以及第二传送带上的金属杂料受磁力影响发生打滑的可能,使第一传送带上的金属杂料能够在防滑槽的影响下脱离第一电磁铁的控制,然后落入第一收集箱中,使第二传送带上的金属杂料能够在防滑条的影响下脱离第二电磁铁的控制,然后落入第二收集箱中,降低了金属杂料重新落入输送机中的可能,进一步提高除杂的效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过在除杂机构中设置第一除杂组件,实现将矿石原料中更多的金属杂料吸附到第一电磁铁上,降低了矿石原料中金属杂料的含量,从而降低了金属杂料对后续磨碎设备产生破坏的可能,同时省去了工作人员手动去除杂的可能,减轻了工作人员的劳动强度。

27.2.通过在除杂机构中设置调节器以及设置控制系统,实现通过调节第一电磁铁的磁力大小,在使更多金属杂料被吸附到第一电磁铁上的情况下,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁的可能。

28.3.通过在除杂机构中设置检测组件,降低了由于矿石原料分布不均导致检测误差增大的可能,提高了检测组件的检测精度,使第一除杂组件能够更加准确地调节第一电磁铁的磁力大小,使更多金属杂料被吸附到第一电磁铁上的情况下,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁上的可能。

29.4.通过在控制系统中设置校准模块,使更多的金属杂料能够被吸附到第一电磁铁上,同时降低矿石原料被吸附的可能,进一步提高了除杂效率。

30.5.通过在除杂组件中国设置翻铲和伸缩杆,实现将输送机上底端的矿石和金属杂料翻到上表面,对金属杂料进行吸附,进一步减少了矿石原料中金属杂料的数量,提高了除杂的效果。

31.6.通过在除杂机构中设置收集组件,实现对第一除杂组件以及第二除杂组件中的金属杂料进行清理收集,降低了金属杂料重新落入输送机中的可能,降低了第一电磁铁以及第二电磁铁吸附金属杂料过多导致吸附能力降低的可能,使更多金属杂料能够从矿石原料中分离,提高了除杂的效果。

32.7.通过在控制系统中设置延时模块,实现在需要对矿石原料进行除杂时进行除杂,节省了电量的消耗,节约了成本。

33.8.通过在检测组件中设置激光传感器,实现第一电机在附着有金属杂料时进行通

电运转的可能,进一步降低了电量的消耗,降低了除杂的成本9.通过在除杂机构中设置防滑槽和防滑条,降低了第一传送带以及第二传送带上的金属杂料受磁力影响发生打滑的可能,降低了金属杂料重新落入输送机中的可能,进一步提高除杂的效果。

附图说明

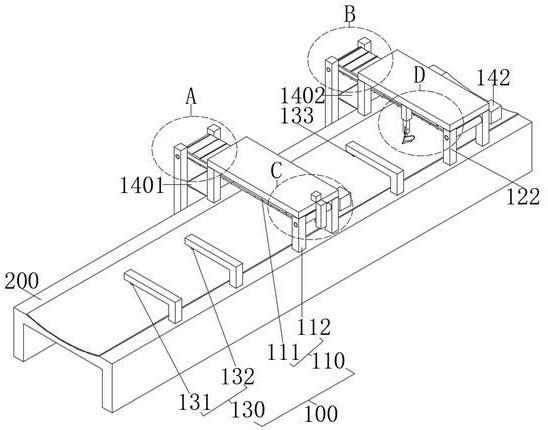

34.图1是本技术实施例的整体结构示意图;图2是图1中a部分局部放大示意图;图3是图1中b部分局部放大示意图;图4是图1中c部分局部放大示意图;图5是图1中d部分局部放大示意图;图6是本技术控制系统示意图。

35.附图标记说明:100、除杂机构;110、第一除杂组件;111、第一电磁铁;112、第一支撑架;120、第二除杂组件;121、第二电磁铁;122、第二支撑架;123、翻铲;124、伸缩杆;130、检测组件;131、第一磁性传感器;132、第二磁性传感器;133、第三磁性传感器;134、激光传感器;140、收集组件;141、第一电机;142、第二电机;143、第一传送带;144、第二传送带;145、第一收集板;146、第二收集板;147、第一转轴;148、第二转轴;1401、第一收集箱;1402、第二收集箱;1403、防滑槽;1404、防滑条;150、调节器;200、输送机。

具体实施方式

36.以下结合图1-图6对本技术作进一步详细说明。

37.本技术实施例公开一种基于电磁感应的除杂系统。参照图1-图6,一种基于电磁感应的除杂系统主要包括除杂机构100、输送机200和控制系统,除杂机构100设置在输送机200上,控制系统与除杂机构100连接,通过控制除杂机构100对输送机200上输送的矿石原料进行除杂,将矿石原料中含有的金属杂料进行排除,降低了矿石原料中金属杂料的含量,从而降低了金属杂料对后续磨碎设备产生破坏的可能,同时省去了工作人员手动去除杂的可能,减轻了工作人员的劳动强度。

38.参照图1、图4和图5,除杂机构100包括第一除杂组件110、第二除杂组件120、检测组件130、收集组件140、输送机200和调节器150。第一除杂组件110包括第一支撑架112和第一电磁铁111,第一支撑架112通过螺栓固定连接在输送机200上,第一电磁铁111通过卡接的方式固定连接在第一支撑架112上;第二除杂组件120包括第二电磁铁121、第二支撑架122、翻铲123和伸缩杆124,第二支撑杆通过螺栓固定连接在输送机200上,第二电磁铁121通过卡接到的方式固定连接在第二支撑架122上,伸缩杆124通过螺栓固定连接在第二支撑架122上,翻铲123通过卡接的方式固定连接在伸缩杆124远离第二支撑架122的一端;检测组件130包括第一磁性传感器131、第二磁性传感器132、第三磁性传感器133和激光传感器134,第一磁性传感器131是通过螺栓固定连接在输送机200的一端,第二次磁性传感器设置在输送机200靠近第一磁性传感器131的一侧,第一次磁性传感器和第二次磁性传感器设置在远离第一电磁铁111干扰的位置,第三磁性传感器133通过螺栓固定连接在输送机200上,第三磁性传感器133设置在第一除杂组件110和第二除杂组件120之间的输送机200上,激光

传感器134通过螺栓固定连接在第一支撑架112上,激光传感器134通过导线与第一电机141电信号连接;参照图1、图2和图3,收集组件140包括第一电机141、第一传送带143、第一收集板145、第一转轴147、第一收集箱1401、第二电机142、第二传送带144、第二收集板146、第二转轴148和第二收集箱1402,第一收集板145通过螺栓固定连接在第一支撑架112上,第一转轴147设置有两个,第一转轴147通过轴承转动连接在第一收集板145以及第一电磁铁111的一端,第一电机141通过螺栓固定连接在第一支撑架112上,第一收集箱1401放置在第一转轴147下方,第一传送带143套设在第一转轴147上,第一电机141与第一转轴147通过带传动的传动方式传动连接;第二收集板146通过螺栓固定连接在第二支撑架122上,第二转轴148设置有两个,第二转轴148通过轴承转动连接在第二收集板146以及第二电磁铁121的一端,第二电机142通过螺栓固定连接在第二支撑架122上,第二收集箱1402放置在第二转轴148下方,第二传送带144套设在第二转轴148上,第二电机142与第二转轴148通过带传动的传动方式传动连接;第一传送带143上开设有矩形的防滑槽1403,防滑槽1403设置有多个,相邻两个防滑槽1403之间平行设置,防滑条1404通过粘接的方式固定连接在第二传送带144上,防滑条1404设置有多个;调节器150通过螺栓固定连接在第一支撑架112上,调节器150与第一电磁铁111和第二电磁铁121通过导线连接。

39.参照图6,控制系统包括:主控模块、第一判断模块、第二判断模块、校准模块和延时模块;第一判断模块,输入端与第一磁性传感器131、第二磁性传感器132的输入端连接,输出端与校准模块以及第二判断模块的输入端连接,用于判断输送机200的输送带上矿石的磁变量;第二判断模块,输入端与第一判断模块以及第三磁性传感器133的输出端连,输出端与主控模块的输入端连接,用于判断矿石原料中是否含有金属杂料;校准模块,输入端与第一判断模块的输出端连接,输出端与主控模块的输入端连接,用于矫正第一判断模块的判断位置;延时模块,输入端与第二判断模块的输出端连接,输出端与主控模块的输入端连接;主控模块,输入端与校准模块以及延时模块的输出端连接,输出端与调节器150、伸缩杆124以及第二电机142的输入端连接,用于控制第一电磁铁111和第二电磁铁121的电磁变量以及第二电机142和伸缩杆124的运转。

40.当矿石原料在输送机200上输送过程中,输送机200的输送带上的矿石原料首先经过第一磁性传感器131和第二磁性传感器132同时对输送机200上的矿石原料进行检测,并将检测到的信号传递给第一判断模块,第一判断模块根据第一磁性传感器131和第二磁性传感器132传递的两种信号,将两种信号中矿石的磁性大小取平均值,并将得到磁性的平均值作为调节参考,然后将信号传递给校准模块,校准模块根据第一磁性传感器131与第二磁性传感器132之间在输送机200上的中点位置与第一电磁铁111之间的距离,以及输送机200的输送速度,得出处于检测组件130检测的中点位置的矿石原料到达第一电磁铁111的时间,设定此时间为延时时间,校准模块通过记录第一判断模的信号,并将信号以延时时间为

准将所记录的信号延时发送给主控模块。

41.主控模块通过控制调节器150,使第一电磁铁111中的电流大小发生改变,由于矿石原料的未经过细致的破碎筛选,强磁矿物和弱磁矿物的磁感应强度小于混入矿石原料中的金属杂料,通过第一磁性传感器131感应在输送机200上输送的矿石原料的磁性大小,通过调节器150实时调节第一电磁铁111中的电流大小,使第一电磁铁111的磁场强度发生变化;若矿石原料的磁性降低,通过调节器150调节第一电磁铁111的电流大小,第一电磁铁111中的电流增加,使第一电磁铁111产生的磁场强度升高到此时输送机200上矿石不被吸引到第一电磁铁111上的强度,使第一电磁铁111将输送机200上的矿石原料中的金属杂料进行吸附。

42.当第一传送带143上吸附一定量金属杂料时,金属杂料对激光传感器134的照射位置产生遮挡,照射第一传送带143表面的激光传感器134检测到有金属杂料被吸附在第一传送带143上,激光传感器134对第一电机141发出信号,第一电机141通电转动,使第一转轴147转动,第一转轴147带动第一传送带143转动将第一传送带143上的金属杂料进行输送,金属杂料在防滑槽1403的作用下被第一传送带143输送到第一收集箱1401中。

43.当输送机200上的矿石经过第一除杂组件110进行除杂后,然后矿石原料继续被输送,当矿石原料在经过第三磁性传感器133时,第三磁性传感器133对矿石原料进行检测,若经过第一除杂组件110进行除杂后的矿石原料中还含有金属杂质,第三磁性传感器133对二判断模块传递信号,第二判断模块根据第三磁性传感器133传递的信号来判断矿石原料中是否还有金属杂质,当还有金属杂质存在时,第二判断模块对主控模块发出信号,主控模块根据第二判断模块传递的信号对调节器150发出信号,调节器150根据主控模块的信号,使第二电磁铁121调整到适合的电流大小,使第二电磁铁121产生的磁场强度能够把输送机200上矿石原料中的金属杂料吸附,实现再次除杂;部分金属杂料可能会被埋在矿石原料底面中,通过主控模块使伸缩杆124伸长,伸缩杆124上的翻铲123伸入到矿石原料中,翻铲123将输送机200上底端的矿石和金属杂料翻到上表面,然后通过第二电磁铁121将金属杂料进行吸附;主控模块通过控制使第二电机142通电转动使第二传送带144移动,将第二传送带144上的金属杂料靠近第二收集板146的一侧,当金属杂料移动到第二收集板146一侧时,金属杂料脱离第二电磁铁121的吸引,然后金属杂料落入下方的第二收集箱1402中。

44.通过设置检测组件130和调节器150,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁111的可能,同时省去了工作人员手动去除杂的可能,减轻了工作人员的劳动强度;检测组件130在检测过程中,降低了由于矿石原料分布不均导致检测误差增大的可能,提高了检测组件130的检测精度,使第一除杂组件110能够更加准确地调节第一电磁铁111的磁力大小,使更多金属杂料被吸附到第一电磁铁111上的情况下,降低了矿石原料中部分磁性较高的矿石被吸附到第一电磁铁111上的可能;通过设置校准模块,使第一电磁铁111在输送机200上所吸引的矿石原料位置更加准确,使更多的金属杂料能够被吸附到第一电磁铁111上,同时降低矿石原料被吸附的可能,进一步提高了除杂效率;通过设置第二除杂组件120,实现再次除杂,进一步减少了矿石原料中金属杂料的数量,从而使金属杂料在后续研磨破碎过程中,降低使研磨破碎设备受损的可能,提高了除杂效果;通过设置翻铲123和伸缩杆124,进一步减少了矿石原料中金属杂料的数量,提高了除杂的效果;通过设置

延时模块,实现在需要对矿石原料进行除杂时进行除杂,节省了电量的消耗,节约了成本;通过设置激光传感器134,实现第一电机141在附着有金属杂料时进行通电运转的可能,进一步降低了电量的消耗,降低了除杂的成本。

45.通过设置收集组件140,实现对第一除杂组件110和第二除杂组件120中的金属杂料进行清理收集,降低了金属杂料重新落入输送机200中的可能,降低了第一电磁铁111和第二电磁铁121吸附金属杂料过多导致吸附能力降低的可能,使更多金属杂料能够从矿石原料中分离,提高了除杂的效果; 通过设置防滑条1404以及在第一传送带143上开设防滑槽1403,降低了第一传送带143以及第二传送带144上的金属杂料受磁力影响发生打滑的可能,降低了金属杂料重新落入输送机200中的可能,进一步提高除杂的效果。

46.本技术实施例一种基于电磁感应的除杂系统的实施原理为:通过输送机200将矿石原料进行输送,在控制系统的控制下,除杂机构100中的第一除杂组件110将输送机200上的矿石原料中的金属杂料进行除杂,降低了矿石原料中含有金属杂料的可能,同时省去了工作人员手动除杂的可能,减轻了工作人员的劳动强度,再通过第二除杂组件120进行二次除杂,进一步减少了矿石原料中金属杂料的数量,从而使金属杂料在后续研磨破碎过程中,降低使研磨破碎设备受损的可能,提高了除杂效果;通过设置收集组件140,实现对第一除杂组件110中的金属杂料进行清理收集,降低了金属杂料重新落入输送机200中的可能,降低了第一电磁铁111吸附金属杂料过多导致吸附能力降低的可能,使更多金属杂料能够从矿石原料中分离,提高了除杂的效果。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0150844... 来自[中国] 2023年01月08日 16:35很好很有创新

0150844... 来自[中国] 2023年01月08日 16:35很好很有创新

1