一种毕赤酵母菌株快速筛选分离机的制作方法

1.本实用新型涉及毕赤酵母菌株快速筛选分离机技术领域,尤其涉及一种毕赤酵母菌株快速筛选分离机。

背景技术:

2.工业上毕赤酵母高密度发酵分离通常采用两种方法:1、先用碟式离心机离心,上清液再用陶瓷膜过滤,然后有机膜浓缩;2、发酵液加絮凝剂(一般用聚丙烯酰胺),再加助滤剂(硅藻土)板框过滤,然后过陶瓷膜,再有机膜浓缩。而通过蝶式离心机进行分离时能够有效且快速的筛选分离出菌渣、轻相液和重相液,其中的菌渣需要在蝶式分离机的出料端进行收集打包,而后送至专门的处理厂房或者处理公司进行处理,而现有的蝶式分离机通过在其固废出料端放置料筒盛装物料,一个料筒装满后需要人工更换空料筒,而在更换的过程中持续有物料掉落在地面上,因而需要人工定期打扫,极大的浪费了人力,且更换料筒时操作需要非常的快速,操作难度大。

3.因此,有必要提供一种新的毕赤酵母菌株快速筛选分离机解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种毕赤酵母菌株快速筛选分离机。

5.本实用新型提供的一种毕赤酵母菌株快速筛选分离机,包括:

6.蝶式离心机本体,其外壁的一侧设置有固态出渣口;

7.还包括;

8.支架,设置在蝶式离心机本体的一侧;

9.转换台,转动连接在所述支架的顶部,所述转换台底面中心处固定有转轴,所述转轴通过轴承与支架的中部转动连接;

10.分料斗,固定在所述固态出渣口的出料端,所述分料斗底部的一侧形成有出料口;

11.分料盒,通过轴承转动连接在所述分料斗的外壁上,且分料盒内壁的底部与分料斗的底面接触;

12.下料管,设置有若干个,等距固定在所述分料盒的底部,且下料管与分料盒的内腔相连通;

13.同步轴,固定在所述转换台顶面的中部,所述同步轴的顶部与分料盒底面的中部固定;

14.转动组件,固定在所述支架上,用于驱动转换台转动。

15.优选的,所述支架中部的上端自上而下依次固定有两个稳定套,所述转轴与稳定套的内壁转动连接。

16.优选的,所述转换台的底部等距固定有环形滑条,所述支架的顶部固定有环形滑轨,所述环形滑条与环形滑轨的外壁滑动连接。

17.优选的,所述转动组件包括:

18.第一同步带轮,固定在所述转轴的底部;

19.电机,固定在所述支架上端的内壁上;

20.第二同步带轮,固定在所述电机的输出端,且第一同步带轮通过同步带与第二同步带轮传动连接。

21.优选的,所述电机为减速电机。

22.优选的,所述分料斗呈倒立漏斗状设置。

23.与相关技术相比较,本实用新型提供的毕赤酵母菌株快速筛选分离机具有如下有益效果:

24.1、本实用新型在使用时可以在满载料筒离开下料工位过程中能够避免物料继续下料,而在新料筒的到达下料工位的过程中能够再次打开出料口,且由于在更换下料工位上的料筒的过程中,下料管始终对转着料筒,能够有效的避免在更换料筒的过程中菌渣物料掉落在转换台上和地面上的情况发生,从而不需要人们进行打扫,节省了人力。

25.2、本实用新型能够自动将料筒送至下料工位并自动输送满载料筒离开下料工位,不需要人工快速的操作更换,降低了操作的难度,方便进行使用。

附图说明

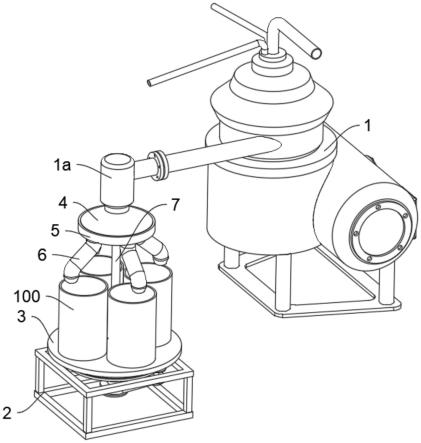

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型的稳定套位置结构示意图;

28.图3为本实用新型的环形滑条位置结构示意图;

29.图4为本实用新型的出料口位置结构示意图;

30.图5为本实用新型的下料管形状结构示意图;

31.图6为本实用新型的分料盒形状结构示意图。

32.图中标号:1、蝶式离心机本体;1a、出渣口;2、支架;3、转换台;3a、转轴;4、分料斗;4a、出料口;5、分料盒;6、下料管;7、同步轴;8、转动组件;81、第一同步带轮;82、电机;83、第二同步带轮;84、同步带;9、稳定套;10、环形滑条;11、环形滑轨;100、料筒。

具体实施方式

33.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.以下结合具体实施例对本实用新型的具体实现进行详细描述。

35.请参阅图1至图6,本实用新型实施例提供的一种毕赤酵母菌株快速筛选分离机,包括蝶式离心机本体1、支架2、转换台3、转轴3a、分料斗4、分料盒5、下料管6、同步轴7和转动组件8,蝶式离心机本体1外壁的一侧设置有固态出渣口1a,支架2设置在蝶式离心机本体1的一侧,转换台3转动连接在支架2的顶部,其顶部可以等距放置若干个料筒100,转换台3底面中心处固定有转轴3a,转轴3a通过轴承与支架2的中部转动连接,分料斗4固定在固态出渣口1a的出料端,分料斗4呈倒立漏斗状设置,分料斗4底部的一侧形成有出料口4a,分料盒5通过轴承转动连接在分料斗4的外壁上,且分料盒5内壁的底部与分料斗4的底面接触,下料管6设置有若干个,等距固定在分料盒5的底部,且下料管6与分料盒5的内腔相连通,同

步轴7固定在转换台3顶面的中部,同步轴7的顶部与分料盒5底面的中部固定,转动组件 8固定在支架2上,用于驱动转换台3转动。

36.需要说明的是,在使用时,将四个空料筒100对应下料管6的位置等距放置在转换台3的顶部,当与出料口4a联通的一个下料管6底部的料筒100盛满后可以通过驱动转动组件8带动转换台3和分料盒5同时转动,从而将满载的料筒100移开下料工位,而空料筒100同时转换至下料工位上,完成料筒100的自动切换工作,且在满载的料筒100转换的过程中,与其位置对应的一个下料管6逐渐与出料口4a错开,从而通过分料盒5能够逐渐的封闭出料口 4a,且同时在空料筒100转换至下料工位上时,与空料筒100对应的一个下料管6能够逐渐与出料口4a对应,从而逐渐的打开出料口4a,即在满载料筒100 离开下料工位过程中能够避免物料继续下料,而在新料筒100的到达下料工位的过程中能够再次打开出料口4a,同时更换下料工位上的料筒100的同时,下料管6始终对准着料筒100,能够有效的避免在更换料筒100的过程中物料掉落在转换台3上和地面上的情况发生,从而不需要人们进行打扫,节省了人力,且料筒100送至下料工位和离开下料工位的动作能够自动进行,不需要人工快速的操作更换,降低了操作的难度,工人只需要在进行物料装筒工作的过程中完成满载料筒100的移开以及空料筒100放置在转换台3上的工作即可,可以较为缓慢的进行,无需快速的完成。

37.支架2中部的上端自上而下依次固定有两个稳定套9,转轴3a与稳定套9 的内壁转动连接,能够提高转轴3a与支架2连接的稳定性,进而提高了转换台3的稳定性。

38.转换台3的底部等距固定有环形滑条10,支架2的顶部固定有环形滑轨 11,环形滑条10与环形滑轨11的外壁滑动连接,提高了转换台3的稳定性,转换台3通过环形滑条10和环形环形滑轨11能够在转轴3a转动时,稳定的在支架2的顶部转动。

39.转动组件8包括第一同步带轮81、电机82和第二同步带轮83,第一同步带轮81固定在转轴3a的底部,电机82固定在支架上端的内壁上,电机82为减速电机,第二同步带轮83固定在电机82的输出端,且第一同步带轮81通过同步带84与第二同步带轮83传动连接。

40.使用时,将多个空料筒100等距放置在转换台3的顶部,且与下料管6 相对应,而后物料从固态出渣口1a排出,通过出料口4a进入到一个下料管6 内而后掉落到一个料筒100中,此料筒100位于下料工位上,满载后驱动电机 82转动,从而带动第二同步带轮83转动,通过同步带84带动第一同步带轮 81转动,从而带动转轴3a转动,从而带动转换台3和分料盒5同步转动90 度后停止,完成料筒100的工位切换工作,空料筒100进入到下料工位,满载料筒100离开下料工位,且满载料筒100离开的过程中其顶部的下料管6逐渐与出料口4a错开,最终下料管6内无物料进入,而空料筒100对应的下料管 6逐渐与出料口4a对准,最终物料通过该下料管6进入到空料筒100中。

41.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

42.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1