基于粉煤灰提取玻璃微珠的粉煤灰分选装置

本发明属于粉煤灰分选,具体涉及一种基于粉煤灰提取玻璃微珠的粉煤灰分选装置。

背景技术:

1、粉煤灰是我国主要固体废弃物之一,成分为硅铝酸盐,还含有铁、钙等元素,主要以氧化物、未燃炭等形式存在,其中一些还具有毒性或放射性。研究发现,粉煤灰具有多孔隙、比表面积大等特点,还具有sio2、al2o3等活性基团,是一种多功能粉状矿物质资源。粉煤灰处理方法有很多,其中分选是一种提高其资源化程度的重要手段,经分选后的粉煤灰可在多个领域得到应用。

2、在粉煤灰中含有一种特殊的微珠,其大多数表现为细小、轻质、表面光滑、中空的球型颗粒,称为空心微珠或玻璃微珠,主要化学成分是铁、铝、硅的氧化物,占粉煤灰总量的50%~80%,是粉煤灰高级利用的重要产品。这种微珠按其结构性质可以分为漂珠、沉珠和磁珠,每种珠体都有其特有性质,如先对这些珠体进行分选,再根据各珠体性质进行适当改性,将提高其使用价值,并应用于更多领域从而带来良好的经济和社会效益。

3、现有分选玻璃微珠的方法主要分干选和湿选两大类:如以美国专利4115256为代表的干法分选及美国专利4121945为代表的湿法分选。而采用干选时,由于粉煤灰处于干粉状,工作和运输中极易产生粉尘飞扬、污染环境的现象,不适合于湿法排灰电厂的粉煤灰处理。湿选方法则是将干粉制成灰浆后进行浮选,由于采用煤油、浮选剂及起泡剂,微珠表面被污染,做再制品时必须清洗干净,设备过于复杂,成本高。是否能够研发出一种工序清晰简洁和分离效率高的新型分选系统,能兼具上述现有方法的优点而尽可能减小其缺点,为该领域近年来所一直在研讨解决的技术难题。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种基于粉煤灰提取玻璃微珠的粉煤灰分选装置,其具备工序流程清晰合理的优点,有效确保分离效率的同时,能按照工序流程依次分选出高含量的磁珠、漂珠、炭粒和沉珠,以便于后续处理。

2、为实现上述目的,本发明采用了以下技术方案:

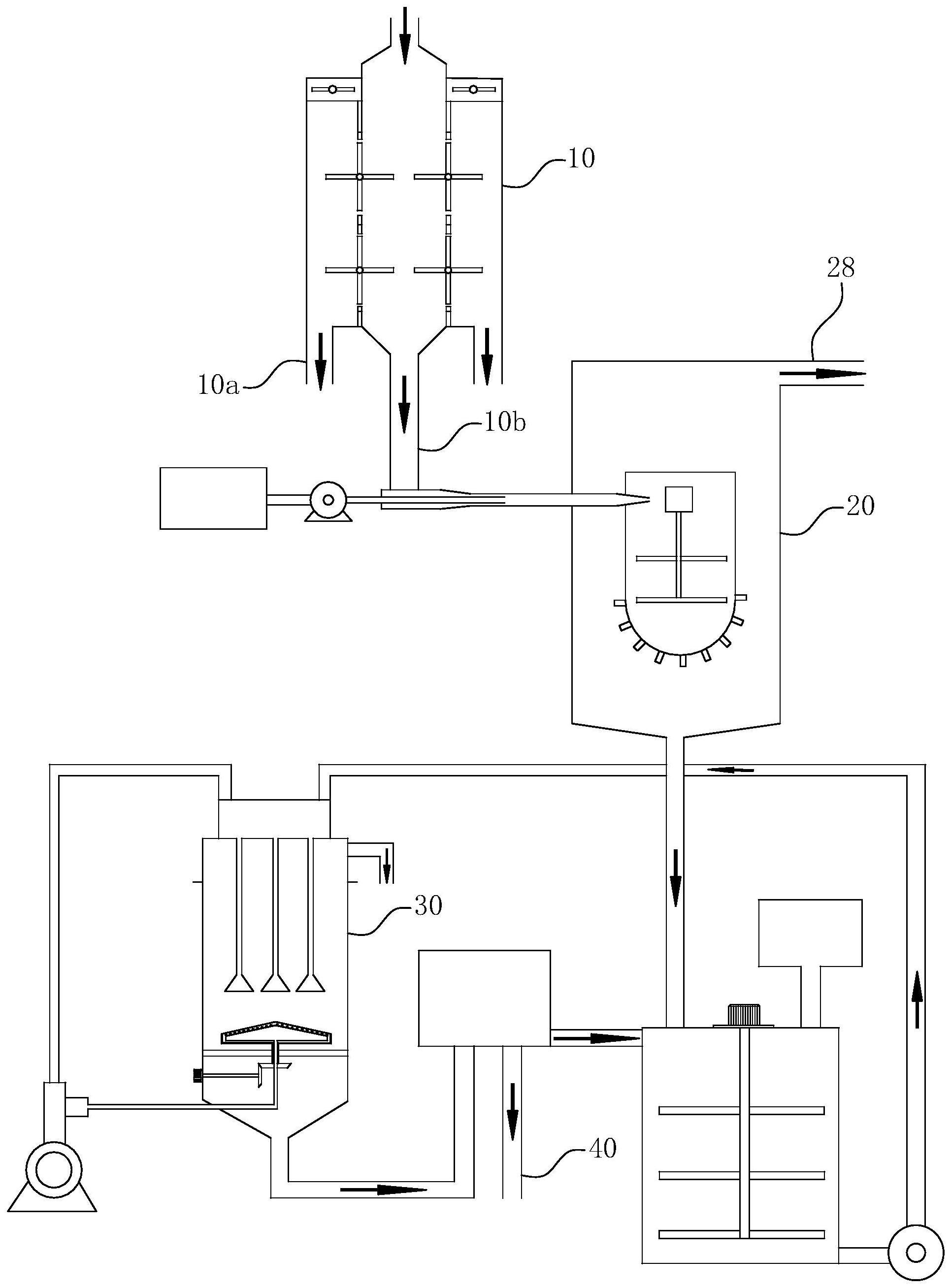

3、基于粉煤灰提取玻璃微珠的粉煤灰分选装置,其特征在于:包括沿物料行进路径依序布置的用于磁选法分离磁珠的磁珠分离组件、用于溢流法分离漂珠的漂珠分离组件及气泡法浮选炭粒的炭粒浮选组件,炭粒浮选组件的尾料通道连通沉珠排出管道;其中:

4、磁珠分离组件的出料口包括磁珠出口和干料出口,干料出口连通负压室的负压腔,负压室的水液腔经由第一加压泵连通水箱,从而使得水液腔内液体夹裹负压腔内干料共同混合并喷出喷口;

5、漂珠分离组件包括漂珠浮选箱以及位于漂珠浮选箱内的进液箱;进液箱为全封闭箱体结构,进液箱内回转布置有轴线铅垂设置的搅拌轴,搅拌轴处由上而下依序布置上叶轮及下叶轮,喷口的喷射路径水平指向所述上叶轮的叶片处,进液箱的底部设置用于向漂珠浮选箱内喷射的喷嘴,漂珠浮选箱的溢流口构成漂珠出口。

6、优选的,所述喷嘴的喷腔处设置稳流阀,且所有喷嘴的总出料量=喷口的喷射量=漂珠浮选箱的出料量。

7、优选的,所述磁珠分离组件包括分选箱,分选箱的分选路径铅垂布置,且顶端入口构成粉煤灰入口,底端出口构成干料出口,粉煤灰入口和干料出口之间的分选箱内腔构成落料区;落料区的至少一侧设置轴线水平的转轮,转轮叶片为可控制磁吸力大小或通断磁吸力的磁吸片,或该叶片上贴附有所述磁吸片;转轮叶片将分选箱的腔体分隔为落料区及磁珠区,并在转轮回转时可将位于落料区的粉煤灰内磁珠吸附后,转运至磁珠区,并经由磁珠区底部的磁珠出口流出。

8、优选的,磁吸片内设置线圈,从而通过通电启闭的方式实现对磁吸片的磁吸力的通断目的;线圈的电信号接入口通过位于转轮轴端的电刷组件连通电控组件。

9、优选的,所述转轮为两个以上且沿落料区长度方向依序布置,以该两个以上的转轮为一组分选单元,所述分选单元为两组且分置于落料区的两侧处;相应侧的分选单元处转轮叶片呈铅垂状态时,该转轮叶片与该侧分选箱的箱壁之间区域构成所述的磁珠区。

10、优选的,所述磁珠区正上方布置有用于由上而下吹风的风机。

11、优选的,同一组分选单元的相邻两个转轮之间、最上层转轮与分选箱顶壁之间以及最下层转轮与分选箱底壁之间均布置隔板。

12、优选的,漂珠分离组件的底部出料口连通入料搅拌箱;入料搅拌箱内设置带有搅拌轮的搅拌组件,入料搅拌箱外设置用于向入料搅拌箱内输入浮选剂的浮选剂入料箱;入料搅拌箱的底部出口经由第二加压泵泵入炭粒浮选组件的炭粒浮选箱;所述炭粒浮选箱顶部布置分配室,所述分配室的液路进口连通第二加压泵的出口,分配室的气路进口连通气泵,分配室的气液出口伸入炭粒浮选箱的浮选室内;浮选室内回转设置有轴线铅垂的发泡板,发泡板的回转轴铅垂向下延伸并通过动力电机驱动,且回转轴内设置气流通道从而分别连接发泡板的发泡腔以及气泵;发泡板上表面处布置连通发泡腔的气孔,且发泡板上表面处盖覆有一层透气膜,透气膜处微孔孔径小于气孔孔径,且位于上方的分配室的气液出口的混合液出液路径指向位于下方的透气膜,浮选室处设置溢流收集罩,溢流收集罩处设置炭粒出口。

13、优选的,所述发泡板的上表面为锥尖朝上的锥面状,气孔布置于发泡板的锥面处;所述分配室的气液出口为上细下粗的喇叭口状,各气液出口均布于发泡板上方处。

14、优选的,炭粒浮选箱的底部设置用于导出尾矿的尾料通道,尾料通道连通尾料箱;尾料箱内布置用于对尾料箱内尾矿表面颜色情况进行拍照的工业相机,通过采集炭与沉珠各个比例下的照片构成一个图片数据库,并基于resnet图像识别算法,使用label与所建立的图片数据库共同构建出识别模型,并依靠学习算法来优化该识别模型并提升该识别模型的识别精度至指定值;随后,利用工业相机拍摄出的指定时刻的尾料箱内尾矿表面颜色情况,经过识别模型的识别,即得到尾料箱内含炭量的范围;对尾料箱内含炭量的范围设定一个阈值,若尾料箱内含炭量等于或超过该阈值,则尾矿进入入料搅拌箱,若尾料箱内含炭量低于该阈值,则从沉珠排出管道排出。

15、本发明的有益效果在于:

16、1)通过上述方案,一方面,本发明的整套系统由三种分离构造组合而成,可以依序分离出高含量的磁珠、漂珠、炭粒乃至最终的沉珠,整体流程清晰合理。另一方面,作为中段组件的漂珠分离组件,整个工作过程均处于动态平衡的工作条件中,全封闭化的仅靠喷嘴连通的进液箱,使得内腔也即进液箱内的矿浆的扰动,不影响外腔也即漂珠浮选箱内漂珠的静置分离,从而实现了漂珠分离作业中入料与分离同步进行并且连续工作,相比于传统方法节约了搅拌之后静置分离的等待时间,更符合漂珠分离工业化的标准,分选效率也更高。

17、2)稳流阀的设置,进一步确保的喷嘴的稳流喷射效果,尽可能的确保了漂珠浮选箱内漂珠的静置分离目的。此外,所有喷嘴的总出料量=喷口的喷射量=漂珠浮选箱的出料量,也即通过严格控制内腔矿浆入料量与通过稳流阀的流出量,实现内腔矿浆入料等于通过稳流阀流出量,确保内腔内矿浆液面高度不变;同时,严格控制外腔流出量等于通过稳流阀流入外腔的量,最终实现了漂珠分离组件的动态平衡工作效果。工作时,由于本发明的漂珠分离组件的动作压力均依托负压室的射流而来,且由于进液箱的封闭性,因此完全可以依靠喷口的喷射量来控制喷嘴的喷出量,最终确保了上述等式的有效成立。

18、3)磁珠分离组件可通过线圈的通电与断电,实现了磁珠的快速分离;并且磁性环节是可控的,通过增加或者减少转轮处磁吸片的数量可以延长或者缩短磁选时间,以得到满足成分含量要求的磁珠初级产品。此外,磁珠分离组件为干式分选,而后续的流程则是湿化分选,干湿结合的方式,也有效的降低了整个分离过程的污染性,并在确保分离效果的同时,能有效保证分离效率。

19、此外,需注意的是,漂珠的湿化分选没有使用浮选剂,直至至炭粒浮选组件时,本发明方才加入了浮选剂,从而能有效降低工作时的污染性,并降低因浮选剂的加入而对磁珠及漂珠的额外污染,降低了后续清洁工序的复杂性和成本性,成效显著。

20、4)风机的布置,更利于磁珠在磁珠区内能快速脱离磁吸片并下落至磁珠出口处。隔板的设置,则用于尽可能的填补相邻转轮之间的配合间隙,以避免位于落料区的粉煤灰通过该配合间隙渗入磁珠区,确保磁珠的分离质量。

21、5)考虑到炭粒的微小性,炭粒浮选组件的气泡发生模块,通过透气膜,可确保不易堵塞。此外,气泡转变为微泡,也进一步的促进了浮选作业的有效进行。同时,由于发泡板的气孔处产生的气泡会冲击透气膜,所以在透气膜表面会出现鼓起,从而影响透气膜的正常工作;此处依靠发泡板的回转动作可驱使透气膜同步旋转,可使得气泡作用点会不断改变,原本鼓起的部分又会重新收缩回去,其他地方又会相继发生鼓起和收缩,透气膜表面的鼓起收缩又进一步的避免了颗粒沉积在透气膜的表面,在确保透气膜正常透气的同时又确保了透气膜的使用寿命,一举多得。

22、6)本发明增设了尾料箱作为中间过渡件,从而依靠对尾料箱内尾矿的处理流程,实现了对沉珠的高效率提取,并尽可能的降低了沉珠内的含炭量,成效显著。

- 还没有人留言评论。精彩留言会获得点赞!