一种腔式双叶轮搅拌矿浆预处理器的制作方法

本发明涉及矿浆处理,具体的,涉及一种腔式双叶轮搅拌矿浆预处理器。

背景技术:

1、矿浆预处理器是在矿浆进入浮选设备前一环节进行预先搅拌进行药剂与矿浆湍流碰撞,通过药剂铺展在矿物颗粒表面来改善矿物自身疏水性差的一种方式。如果矿物预先矿化效果不够充足,当进入浮选设备进行泡沫分选时,可能导致在有限的浮选空间和上浮时间内,矿粒不能及时附着与气泡上浮,造成随着尾矿流出,造成资源回收的浪费,产生经济损失。

2、现有技术对矿浆的预处理方法主要有机械搅拌、高速剪切和自由跌落等方式,随着时代的进步,实际生产对预处理装置的需求不断提高。数字化程度在当前矿浆预处理装置上应用较少,现有设备的机械搅拌部件,会导致部分矿浆矿化效果差,处理效率不高。因此急需研发一种矿浆预处理器,其可实现在有效空间内具有二次循环搅拌及具有矿化发生器效果的设备。

技术实现思路

1、本发明提出一种腔式双叶轮搅拌矿浆预处理器,解决了相关技术中无法实现二次矿化、无法调节处理效率及控制流量的问题。

2、本发明的技术方案如下:

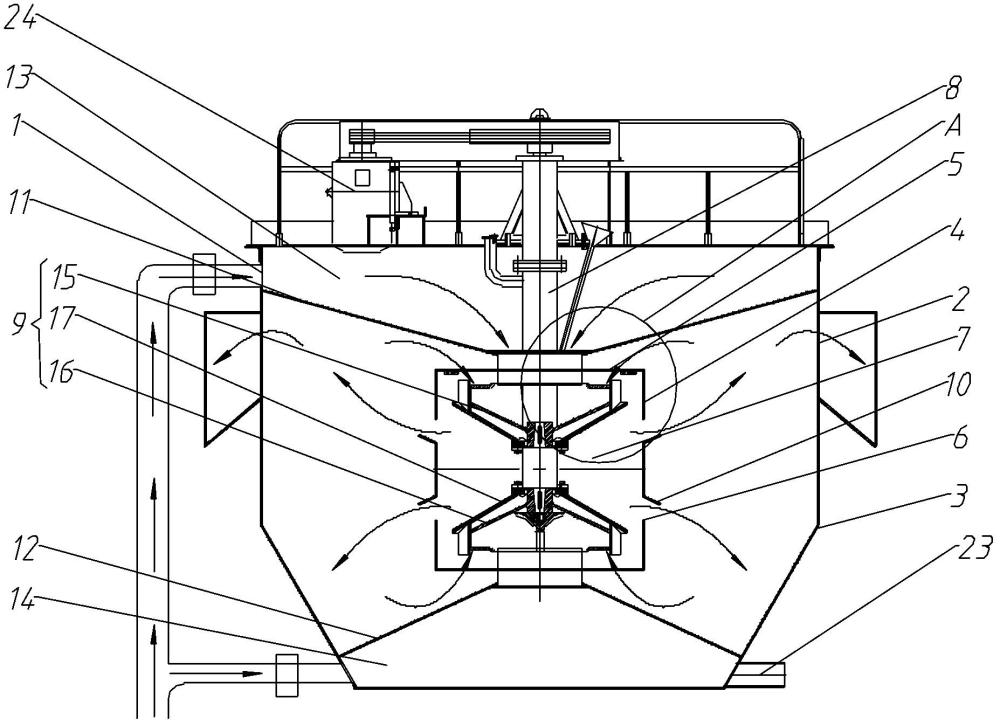

3、一种腔式双叶轮搅拌矿浆预处理器,包括具有第一进料口和第一出料口的第一罐体和设置在所述第一罐体内第二罐体,所述第二罐体具有第二进料口和第二出料口,所述第二罐体还具有搅拌腔,所述第一进料口和所述第二出料口均与所述搅拌腔连通,若干所述第二进料口分别位于所述第二罐体的顶部和底部,所述若干所述第二出料口位于所述第二罐体的侧面;还包括搅拌轴和搅拌叶轮,所述搅拌轴穿过所述第一罐体和所述第二罐体,所述搅拌叶轮设置在所述搅拌轴上,所述搅拌叶轮位于所述搅拌腔内。

4、作为进一步技术方案,还包括导流板,所述导流板设置在所述第二罐体上,所述导流板位于所述第二出料口处,所述导流板与竖直方向成夹角,所述导流板偏向所述第二出料口靠近所述第二罐体顶部的所述第二进料口或所述第二罐体底部的所述第二进料口方向。

5、作为进一步技术方案,所述第一进料口有两个,两个所述第一进料口分别位于所述第一罐体的顶部和底部;还包括第一斗型隔板和第二斗型隔板,所述第一斗型隔板和所述第二斗型隔板均位于所述第一罐体内,所述第一斗型隔板与所述第一罐体组成第一进料腔,所述第二斗型隔板与所述第一罐体组成第二进料腔,所述第一进料腔用于连通位于所述第一罐体顶部的所述第一进料口和位于所述第二罐体顶部的所述第二进料口,所述第二进料腔用于连通位于所述第一罐体底部的第一进料口和位于所述第二罐体底部的所述第二进料口。

6、作为进一步技术方案,所述搅拌叶轮包括第一叶轮、第二叶轮和导流罩,所述导流罩覆盖在所述第一叶轮和所述第二叶轮的表面,所述导流罩与所述导流板倾斜方向平行。

7、作为进一步技术方案,还包括调节件,所述调节件滑动设置在所述第二罐体内,所述调节件滑动打开或遮挡所述第二进料口,若干所述调节件沿靠近或远离所述第二罐体轴心方向移动。

8、作为进一步技术方案,所述第二罐体内具有若干导向槽,所述调节件具有滑动部,所述滑动部滑动设置在所述导向槽内;还包括弹性件,所述弹性件一端与所述导向槽连接,所述弹性件另一端与所述滑动部连接,所述弹性件用于驱动所述调节件恢复原位。

9、作为进一步技术方案,还包括排料口,所述排料口位于所述第一罐体的底部。

10、作为进一步技术方案,还包括驱动电机,所述驱动电机设置在所述第一罐体上,所述驱动电机的输出端与所述搅拌轴通过皮带连接。

11、本发明的工作原理及有益效果为:

12、本发明中,为了解决上述技术问题,提出了一种腔式双叶轮搅拌矿浆预处理器,包括具有第一进料口和第一出料口的第一罐体和设置在第一罐体内的第二罐体,第二罐体具有第二进料口和第二出料口,第二罐体还具有搅拌腔,第一进料口和第二进料口均与搅拌腔连通,若干第二进料口分别位于第二罐体的顶部和底部,若干第二出料口位于第二罐体的侧面,还包括搅拌轴和搅拌叶片,搅拌轴穿过第一罐体和第二罐体,搅拌叶轮设置在搅拌轴上,所述搅拌叶轮位于所述搅拌腔内,

13、工作时,矿浆从第一罐体的第一进料口进入到第一罐体内,通过第二罐体顶部和底部的第二进料口进入到搅拌腔内,矿浆在搅拌腔内被搅拌叶片进行搅拌,从位于第二罐体中部的第二出料口进行出料,部分矿浆从第一出料口被送出,还有一部分矿浆会从位于第二罐体顶部和底部的第二进料口返回搅拌腔内,进行二次搅拌,

14、有益效果:通过设置第一罐体和第二罐体,并将第二罐体的第二进料口设置在顶部和底部,并且搅拌叶片设置在第二罐体内,使物料可以在搅拌腔内进行搅拌后会进行回流,实现二次循环矿化效果,强化矿浆的矿化效果。

技术特征:

1.一种腔式双叶轮搅拌矿浆预处理器,其特征在于,包括具有第一进料口(1)和第一出料口(2)的第一罐体(3)和设置在所述第一罐体(3)内第二罐体(4),所述第二罐体(4)具有第二进料口(5)和第二出料口(6),所述第二罐体(4)还具有搅拌腔(7),所述第一进料口(1)和所述第二出料口(6)均与所述搅拌腔(7)连通,若干所述第二进料口(5)分别位于所述第二罐体(4)的顶部和底部,所述若干所述第二出料口(6)位于所述第二罐体(4)的侧面;还包括搅拌轴(8)和搅拌叶轮(9),所述搅拌轴(8)穿过所述第一罐体(3)和所述第二罐体(4),所述搅拌叶轮(9)设置在所述搅拌轴(8)上,所述搅拌叶轮(9)位于所述搅拌腔(7)内。

2.根据权利要求1所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,还包括导流板(10),所述导流板(10)设置在所述第二罐体(4)上,所述导流板(10)位于所述第二出料口(6)处,所述导流板(10)与竖直方向成夹角,所述导流板(10)偏向所述第二出料口(6)靠近所述第二罐体(4)顶部的所述第二进料口(5)或所述第二罐体(4)底部的所述第二进料口(5)方向。

3.根据权利要求1所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,所述第一进料口(1)有两个,两个所述第一进料口(1)分别位于所述第一罐体(3)的顶部和底部;还包括第一斗型隔板(11)和第二斗型隔板(12),所述第一斗型隔板(11)和所述第二斗型隔板(12)均位于所述第一罐体(3)内,所述第一斗型隔板(11)与所述第一罐体(3)组成第一进料腔(13),所述第二斗型隔板(12)与所述第一罐体(3)组成第二进料腔(14),所述第一进料腔(13)用于连通位于所述第一罐体(3)顶部的所述第一进料口(1)和位于所述第二罐体(4)顶部的所述第二进料口(5),所述第二进料腔(14)用于连通位于所述第一罐体(3)底部的第一进料口(1)和位于所述第二罐体(4)底部的所述第二进料口(5)。

4.根据权利要求2所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,所述搅拌叶轮(9)包括第一叶轮(15)、第二叶轮(16)和导流罩(17),所述导流罩(17)覆盖在所述第一叶轮(15)和所述第二叶轮(16)的表面,所述导流罩(17)与所述导流板(10)倾斜方向平行。

5.根据权利要求1所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,还包括调节件(18),所述调节件(18)滑动设置在所述第二罐体(4)内,所述调节件(18)滑动打开或遮挡所述第二进料口(5),若干所述调节件(18)沿靠近或远离所述第二罐体(4)轴心方向移动。

6.根据权利要求5所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,所述第二罐体(4)内具有若干导向槽(19),所述调节件(18)具有滑动部(20),所述滑动部(20)滑动设置在所述导向槽(21)内;还包括弹性件(22),所述弹性件(22)一端与所述导向槽(21)连接,所述弹性件(22)另一端与所述滑动部(20)连接,所述弹性件(22)用于驱动所述调节件(18)恢复原位。

7.根据权利要求1所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,还包括排料口(23),所述排料口(23)位于所述第一罐体(3)的底部。

8.根据权利要求1所述的一种腔式双叶轮搅拌矿浆预处理器,其特征在于,还包括驱动电机(24),所述驱动电机(24)设置在所述第一罐体(3)上,所述驱动电机(24)的输出端与所述搅拌轴(8)通过皮带连接。

技术总结

本发明涉及矿浆处理技术领域,提出了一种腔式双叶轮搅拌矿浆预处理器,包括具有第一进料口和第一出料口的第一罐体和设置在第一罐体内的第二罐体,第二罐体具有第二进料口和第二出料口,第二罐体还具有搅拌腔,第一进料口和第二进料口均与搅拌腔连通,若干第二进料口分别位于第二罐体的顶部和底部,若干第二出料口位于第二罐体的侧面,还包括搅拌轴和搅拌叶片,搅拌轴穿过第一罐体和第二罐体,搅拌叶轮设置在搅拌轴上,所述搅拌叶轮位于所述搅拌腔内。通过上述技术方案,解决了现有技术中无法实现二次矿化、无法调节处理效率及控制流量的问题。

技术研发人员:魏昌杰,许晨涛,鲍玉新,刘晟杰,刘春艳,史冰森,郑云婷,张贺

受保护的技术使用者:中煤科工集团唐山研究院有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!