一种弹簧压力检测机的制作方法

本技术涉及弹簧检测设备的,尤其是涉及一种弹簧压力检测机。

背景技术:

1、工厂加工出来的弹簧经过一系列的加工处理后,会应用到如汽车等各个领域中,弹簧的质量直接影响人身安全,所以在弹簧加工出来后,需要对其进行压力测试,只有通过压力测试,测试合格的弹簧才能放心得应用到各个领域中。

2、然而目前的弹簧测试过程难以人工进行,不但测试结果不准确,而且测试效率低下,此问题亟需解决。

技术实现思路

1、为了提高弹簧测试的准确性,同时提高弹簧测试的效率,本技术提供一种弹簧压力检测机。

2、本技术提供的一种弹簧压力检测机,采用如下的技术方案:

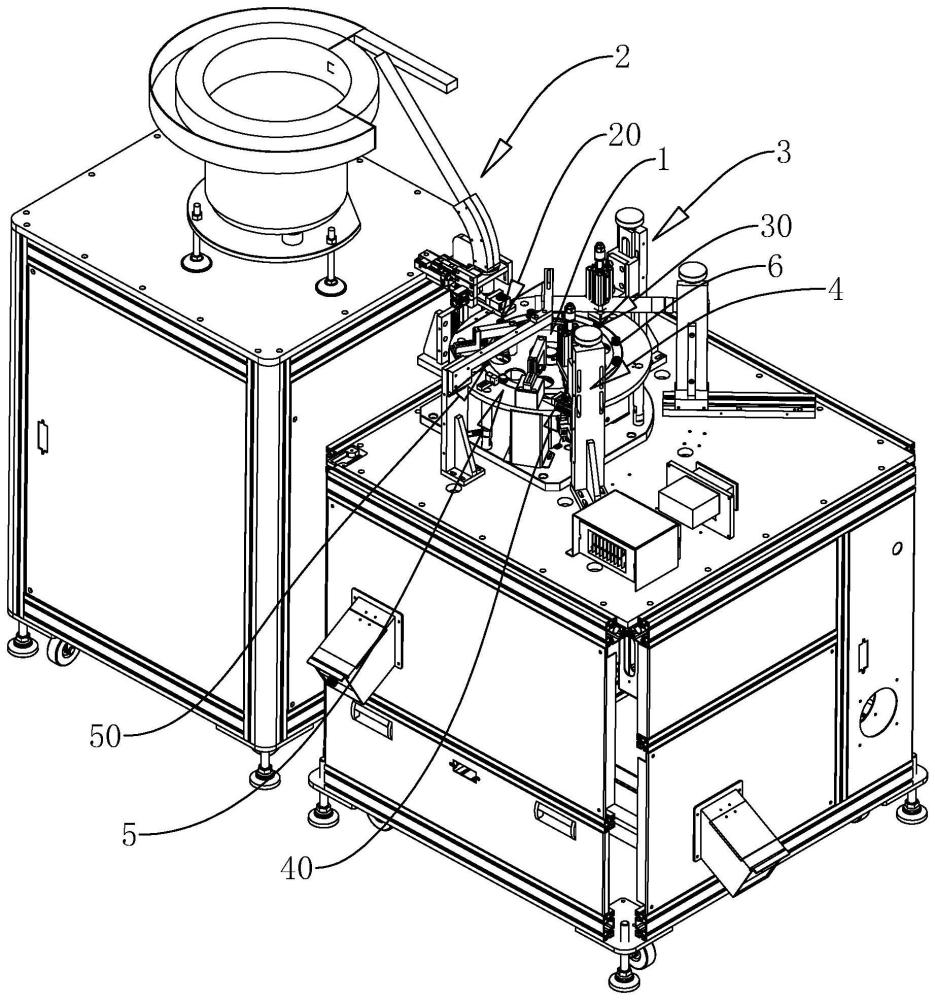

3、一种弹簧压力检测机,包括:

4、转盘,所述转盘具有上料点位、压力测试点位以及下料点位,所述转盘沿其周向间隔开设有若干个用于竖直容置弹簧的容置槽,所述转盘带动所述容置槽依次停留于所述上料点位、所述压力测试点位以及所述下料点位;

5、上料机构,所述上料机构位于所述转盘的一侧,当所述转盘带动所述容置槽停留于所述上料点位时,所述上料机构向所述容置槽内上料弹簧;

6、压力测试机构,所述压力测试机构位于所述转盘的一侧,且所述压力测试机构位于所述转盘转动方向相对于所述上料机构的后方,当所述转盘带动容置有弹簧的所述容置槽停留于所述压力测试点位时,所述压力测试机构对弹簧进行压力测试;

7、下料机构,所述下料机构位于所述转盘的一侧,且所述下料机构位于所述转盘转动方向相对于所述压力测试机构的后方,当所述转盘带动测试完成的弹簧停留于所述下料点位时,所述下料机构对测试完成的弹簧进行下料操作。

8、通过采用上述技术方案,当需要对弹簧进行压力检测时,上料机构对弹簧进行上料操作,当转盘带动容置槽停留于上料点位时,上料机构将弹簧转移至位于上料点位的容置槽内,然后转盘继续带动容置有弹簧的容置槽转动,当转盘带动容置有弹簧的容置槽停留于压力测试点位时,压力测试机构对弹簧进行压力测试,然后转盘继续带动容置有压力测试完成弹簧的容置槽转动,当转盘带动容置有压力测试完成弹簧的容置槽停留于下料点位时,下料机构对测试完成的弹簧进行下料操作,弹簧的整个压力测试过程自动化程度高,有利于提高弹簧测试的准确性,同时有利于提高弹簧测试的效率。

9、优选的,所述上料机构包括供料组件、接料组件以及移料组件,所述供料组件位于所述转盘的一侧用于对弹簧持续供料,所述接料组件设置于所述供料组件的出料口对弹簧进行一一承接,所述移料组件设置于所述接料组件的一侧用于将所述接料组件中的弹簧竖直转移至停留于所述上料点位的容置槽内。

10、通过采用上述技术方案,供料组件对弹簧进行持续供料,然后接料组件设置在供料组件的出料口对弹簧进行一一承接,然后移料组件将接料组件中的弹簧竖直转移至停留于上料点位的容置槽内,从而实现弹簧的整个自动上料过程,且上料过程节奏紧凑,有利于提高弹簧上料操作的稳定性。

11、优选的,所述供料组件包括振动盘和导管,所述振动盘位于所述转盘的一侧对弹簧进行振动供料,所述导管的上端连通于所述振动盘,所述导管的下端呈竖直设置且对准所述接料组件。

12、通过采用上述技术方案,振动盘振动以对弹簧进行持续供料,导管上端连通振动盘,导管下端对准接料组件,使得弹簧一一顺着导管转移至接料组件中,且导管的下端呈竖直设置,使得弹簧竖直落入接料组件中,以便于后续测试弹簧压力的操作。

13、优选的,所述接料组件包括支撑座、支撑板、承接座以及限位件,所述支撑座位于所述转盘的一侧且靠近于所述上料点位,所述支撑板、所述承接座和所述限位件设置于所述支撑座上,所述支撑板水平设置于所述导管的正下方,所述承接座滑移连接于所述支撑板的上板面,所述承接座竖直开设有承接孔,当所述承接座滑移至所述导管的正下方时,所述承接孔在竖直方向上对准所述导管的管口,所述限位件设置于所述导管下端的一侧用于限制所述导管内的弹簧继续向下落。

14、通过采用上述技术方案,支撑座对支撑板、承接座以及限位件进行支撑,当需要对从导管中落下的弹簧进行承接时,承接座滑移至支撑板位于导管正下方的位置,此时承接孔在竖直方向上对准导管的管口,使得导管中最下端的一个弹簧落入承接座的承接孔中,然后限位件限制导管内的弹簧继续向下落,以便于后续移料组件将落入承接孔中的弹簧转移至容置槽中的操作。

15、优选的,所述限位件包括第一驱动件和限位杆,所述第一驱动件固定设置于所述支撑座且位于所述导管下端的一侧,所述限位杆活动穿设于所述导管的下端,所述第一驱动件驱动所述限位杆朝靠近或远离所述导管的方向移动。

16、通过采用上述技术方案,当导管中最下端的弹簧落入承接孔中时,第一驱动件驱动限位杆朝靠近导管的方向移动,限位杆穿入导管中且卡住导管中的弹簧,使得导管中的弹簧不会向下落,从而实现对导管中弹簧下落的限制,以便于后续移料组件将落入承接孔中的弹簧转移至容置槽中的操作。

17、优选的,所述移料组件包括第二驱动件和第三驱动件,所述第二驱动件设置于所述支撑座上用于驱动所述支撑板竖直上下移动,所述第三驱动件设置于所述支撑板上用于驱动所述承接座在所述支撑板上沿所述导管的下端口正下方和所述上料点位的正上方之间的位置往复滑移,所述支撑板在竖直方向上正对所述上料点位的位置开设有落料孔,当所述承接座滑移至所述上料点位的正上方时,所述落料孔与所述承接孔相连通。

18、通过采用上述技术方案,当弹簧落入承接座的承接孔中时,第二驱动件驱动支撑板竖直向下移动,以降低承接孔与容置槽之间的高度,有利于提高弹簧从承接孔转移至容置槽中的稳定性,然后第三驱动件驱动承接座移动至上料点位的正上方,此时落料孔在竖直方向上正对承接孔,同时,停留于上料点位的容置槽在竖直方向上对准落料孔,使得承接孔中的弹簧通过落料孔竖直落入容置槽中,从而实现弹簧的上料转移。

19、优选的,还包括高度测量机构,所述转盘还具有高度测量点位,所述高度测量点位位于所述上料点位和所述压力测试点位之间的位置,所述高度测量机构位于所述转盘的一侧且靠近于所述高度测量点位的位置用于测试停留于所述高度测量点位的弹簧自然状态的高度以及被压紧时的高度。

20、通过采用上述技术方案,弹簧在进行压力测试之前,先对弹簧自然状态的高度和被压紧是的高度进行测量,以确定弹簧两种状态的高度差,再结合后续弹簧的压力测试结果,更有利于确定弹簧的品质了,从而有利于提高弹簧压力测试的准确性。

21、优选的,所述高度测量机构包括高度测量器和压紧组件,所述高度测量器位于所述高度测量点位的一侧用于测量弹簧的高度,所述压紧组件设置于所述转盘的一侧用于压紧位于所述高度测量点位的弹簧。

22、通过采用上述技术方案,当转盘带动容置有弹簧的容置槽停留于高度测量点位时,高度测量器对弹簧处于自然状态时的高度进行测量,然后压紧组件压紧弹簧,高度测量器再对被压紧的弹簧进行高度测量,从而可以得到弹簧从自然状态变为被压紧状态的高度差。

23、优选的,所述压紧组件包括第一支撑柱、压块和第四驱动件,所述第一支撑柱固定设置于所述转盘的一侧且靠近于所述高度测量点位,所述压块位于所述高度测量点位的正上方,所述第四驱动件设置于所述第一支撑柱上用于驱动所述压块竖直上下移动。

24、通过采用上述技术方案,第一支撑柱对压块和第四驱动件进行支撑,当弹簧停留于高度测量点位时,压块位于弹簧的正上方,第四驱动件驱动压块竖直向下移动,使得压块竖直向下压紧弹簧,从而便于高度测量器测量出弹簧被压紧状态时的高度。

25、优选的,所述压块的底部设置有用于定位弹簧的定位柱,所述定位柱自上而下穿入弹簧内部。

26、通过采用上述技术方案,当弹簧被压块压紧时,定位柱自上而下穿入弹簧内部以对被压紧的弹簧进行定位,有利于防止弹簧在被压紧过程中发生倾斜的情况发生,从而有利于提高弹簧高度测量时的准确性,进而有利于提高弹簧压力测试的准确性。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.通过设置转盘、上料机构、压力测试机构以及下料机构,当需要对弹簧进行压力检测时,上料机构对弹簧进行上料操作,当转盘带动容置槽停留于上料点位时,上料机构将弹簧转移至位于上料点位的容置槽内,然后转盘继续带动容置有弹簧的容置槽转动,当转盘带动容置有弹簧的容置槽停留于压力测试点位时,压力测试机构对弹簧进行压力测试,然后转盘继续带动容置有压力测试完成弹簧的容置槽转动,当转盘带动容置有压力测试完成弹簧的容置槽停留于下料点位时,下料机构对测试完成的弹簧进行下料操作,弹簧的整个压力测试过程自动化程度高,有利于提高弹簧测试的准确性,同时有利于提高弹簧测试的效率。

29、2.通过设置供料组件、接料组件以及移料组件,供料组件对弹簧进行持续供料,然后接料组件设置在供料组件的出料口对弹簧进行一一承接,然后移料组件将接料组件中的弹簧竖直转移至停留于上料点位的容置槽内,从而实现弹簧的整个自动上料过程,且上料过程节奏紧凑,有利于提高弹簧上料操作的稳定性。

30、3.通过设置第一驱动件和限位杆,当导管中最下端的弹簧落入承接孔中时,第一驱动件驱动限位杆朝靠近导管的方向移动,限位杆穿入导管中且卡住导管中的弹簧,使得导管中的弹簧不会向下落,从而实现对导管中弹簧下落的限制,以便于后续移料组件将落入承接孔中的弹簧转移至容置槽中的操作。

- 还没有人留言评论。精彩留言会获得点赞!