费托合成的加氢裂化原料的精制方法、精制加氢裂化原料与流程

1.本发明涉及石油加工技术领域,具体涉及一种费托合成的加氢裂化原料的精制方法、由该精制方法制得的精制加氢裂化原料。

背景技术:

2.随着费托合成物加氢裂化原料循环时间逐渐增长,加氢裂化原料中催化剂毒害物质如胶质、沥青质、金属元素等浓度逐渐增加。胶质、沥青质浓度增加导致加氢裂化催化剂积碳、孔道堵塞及活性位覆盖。金属元素如铁、钙、镁、钒、镍等沉积在催化剂颗粒表面及粒间空隙,导致催化剂永久性中毒、硫化态活性相改变,孔道堵塞及酸性位变化等。加氢裂化原料中机械杂质如催化剂粉末、精制白土等浓度逐渐增加易导致床层压降增大,不利于裂化塔稳定运行。

3.cn106833720a公开了一种萃取分离催化裂化油浆的方法,通过二级萃取采用极性非质子型溶剂将催化裂化油浆有选择性的分为多个组分:饱和烃组分、芳香烃组分和胶质组分,分级利用。在第一级萃取用于分离胶质组分与饱和烃组分、芳香烃组分,硫、氮和重金属富集在胶质组分中,其中萃取剂为s=o的溶剂,温度为60-80℃,压力0.5-1.5mpa,剂油比为3-7:1。第二级萃取用于分离饱和烃组分与芳香烃组分,催化剂颗粒富集在饱和烃组分中,其中萃取剂为c=o的溶剂,温度为50-90℃,压力1-2mpa,剂油比为4-6:1。

4.上述现有技术中,在第一级萃取中,采用极性非质子型溶剂为含s=o的溶剂选择性的溶解胶质和沥青质,而对于饱和烃和芳香烃则不溶;在第二级萃取中,采用的极性非质子型溶剂为含c=o的溶剂,选择性的溶解芳香烃,不溶富含催化剂颗粒的饱和烃。其主要改进点在于极性非质子溶剂的选择,该溶剂能够选择性的溶解稠环芳烃、胶质和沥青质,对于饱和烃几乎不溶;且溶剂的密度大,能迅速与油品分相分层。该方法只能适用于处理含固体催化剂颗粒的催化裂化油浆,得到不含胶质、沥青质的饱和烃组分和芳香烃组分从而分质利用。该方法采用两级萃取、剂油比较大,操作复杂、能耗高,不适用于高凝点的费托合成用裂化原料处理。

技术实现要素:

5.本发明的目的是为了克服现有技术采用的萃取对催化裂化油浆进行分离的方法所带来的剂油比较大,操作复杂、能耗高,且无法满足高凝点的费托合成的加氢裂化原料精制需求的缺陷。提供一种费托合成的加氢裂化原料的精制方法、由该精制方法制得的精制加氢裂化油,该精制方法能够去除具有高凝点的加氢裂化原料中的胶质、沥青质、金属元素等有害物质,改善循环油生焦潜质,延长催化剂寿命。

6.为了实现上述目的,本发明第一方面提供一种费托合成的加氢裂化原料的精制方法,其特征在于,所述精制方法包括:在填充剂的存在下,将加氢裂化原料与溶剂混合接触,进行精制;

7.其中,所述填充剂包括多孔材料、脱铝分子筛和金属离子交换分子筛;

8.所述溶剂为极性小于等于0.2的溶剂;

9.所述精制的条件包括:精制温度为130-300℃,体积空速为5-25h-1

,精制压力为0.5-7mpa,所述精制压力≥1.2p,p为所述溶剂的饱和蒸气压。

10.本发明第二方面提供一种由上述精制方法制得的精制加氢裂化油。

11.通过上述技术方案,本发明提供的费托合成的加氢裂化原料的精制方法、由该精制方法制得的精制加氢裂化原料获得的以下有益的效果:

12.本发明中,采用极性小于0.2的溶剂与费托加氢裂化原料进行混合接触,对费托加氢裂化原料进行精制,极性小于0.2的溶剂能够破坏裂化循环尾油中相对稳定的胶体结构,使得循环油中胶质、金属元素以及沥青质等有害物质大量析出,并且该溶剂对环境无害,溶剂与循环油分离简单,能耗低。

13.进一步地,本发明中,在包括多孔材料、脱铝分子筛和金属离子交换分子筛的填充剂存在下,对费托合成的加氢裂化原料进行精制,上述填充剂不仅能够作为深层过滤介质同时还具有良好的选择性吸收胶质沥青质能力,一方面还能够拦截析出的沥青质颗粒和其他固体粉末,并能够吸附胶质沥青质胶体,使得最终精制加氢裂化原料中的沥青质、金属组分以及机械杂质的含量显著降低,能够实现延缓催化剂结焦、中毒、床层压降升高,提高催化剂稳定性和延长开工周期的目的。

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明第一方面提供一种费托合成的加氢裂化原料的精制方法,其特征在于,所述精制方法包括:在填充剂的存在下,将加氢裂化原料与溶剂混合接触,进行精制;

16.其中,所述填充剂包括多孔材料、脱铝分子筛和金属离子交换分子筛;

17.所述溶剂为极性小于等于0.2的溶剂;

18.所述精制的条件包括:精制温度为130-300℃,体积空速为5-25h-1

,精制压力为0.5-7mpa,所述精制压力≥1.2p,p为所述溶剂的饱和蒸气压。

19.本发明中,采用极性小于等于0.2的溶剂与费托合成的加氢裂化原料混合接触,对费托合成的加氢裂化原料进行精制,极性小于等于0.2的溶剂能够破坏相对稳定的胶体结构,使得生焦前驱体沥青质、胶质以及沥青质等有害物质从循环油中析出。

20.进一步地,以多孔材料、脱铝分子筛和金属离子交换分子筛作为填充剂,不仅能够避免稠环烃在填充剂表面聚合,更重要的是能够显著提高对沥青质的吸附能力。

21.本发明中,所述溶剂的饱和蒸气压p为所述溶剂在精制温度条件下的饱和蒸气压。

22.根据本发明,所述溶剂选自正戊烷、环戊烷、三甲基戊烷、环己烷、正庚烷和异辛烷中的至少一种。

23.根据本发明,所述加氢裂化原料的凝点为-35℃至105℃。

24.本发明中,所述费托加氢裂化原料来自于费托加氢精制塔底油及裂化循环尾油,由于其具有高的凝点,因此,有粘度大、流动性差的特点,无法采用现有技术中的萃取技术

将循环尾油中的胶质、沥青质和金属元素等有害物质进行分离。

25.进一步地,所述费托加氢裂化原料的凝点为35℃至105℃。

26.根据本发明,所述加氢裂化原料与所述溶剂的体积比为0.2-3:1。

27.进一步地,所述加氢裂化原料与所述溶剂的体积比为0.6-1.8:1。

28.根据本发明,所述多孔材料、所述脱铝分子筛和所述金属离子交换分子筛的装填体积比为1:0.5-20:0.5-20。

29.本发明中,多孔材料、脱铝分子筛和金属离子交换分子筛的装填体积比满足上述范围时,具有较高的操作弹性,当裂化上游工艺波动或裂化循环原料过滤异常等导致裂化原料杂质含量突然偏高时,短时间内(1个月内)仍能保证裂化原料的精制效果。

30.进一步地,多孔材料、脱铝分子筛和金属离子交换分子筛的装填体积比为1:1-5:0.5-10。

31.根据本发明,所述多孔材料的平均孔径为1-20μm,所述多孔材料的比表面积≥500m2/g。

32.本发明中,采用具有上述平均孔径以及比表面积的多孔材料作为填充剂,能够实现对沥青质的选择性吸收,降低最终精制加氢裂化原料中沥青质的含量。

33.根据本发明,所述多孔材料选自钢渣、活性炭和炉渣中的至少一种。

34.根据本发明,所述脱铝分子筛选自硅铝比≥300的zsm分子筛、硅铝比>6的y分子筛和硅铝比为100-1000的beta分子筛中的至少一种。

35.本发明中,采用具有上述硅铝比的脱铝分子筛,由于上述分子筛具有低的酸性,能够避免稠环烃在填充剂,特别是分子筛的表面发生聚合物,并且该脱铝分子筛的表面电荷不平衡,由此能够显著提高对沥青质、胶质以及金属组分等有害物质的吸附能力,进而显著降低精制循环尾油中沥青质、胶质以及金属组分的含量。

36.根据本发明,所述金属离子交换分子筛的金属离子选自ce

3+

、ce

4+

、sr

2+

、zn

2+

、ba

2+

和ga

+

中的至少一种。

37.根据本发明,所述金属离子交换分子筛的分子筛为超大孔分子筛,或者超大孔分子筛与y型分子筛的组合。

38.本发明中,所述超大孔分子筛是指孔道开口上t原子数大于等于12的分子筛,本发明人发现超大孔分子筛对于加氢裂化原料中大颗粒杂质(胶质、沥青质等)具有优良的选择性吸附作用。

39.根据本发明,所述超大孔分子筛选自sysu-3、nud-1、itq-33、itq-43、itq-44、ecr-34、ssz-53和ssz-59中的至少一种。

40.本发明中,所述金属离子交换分子筛具有独特的孔口形状、超大孔以及笼结构,进而使得上述金属离子交换分子筛对胶质以及沥青质具有优异的选择性吸附的效果,能够进一步降低精制加氢裂化原料中沥青质、胶质以及金属组分的含量,提高精制加氢裂化原料的品质。

41.本发明的一个具体实施方式中,所述方法包括以下步骤:

42.s1、将费托合成的加氢裂化原料与溶剂混合接触,得到第一混合物流;

43.s2、将所述混合物流转移至依次装填多孔材料、铝硅分子筛和金属离子交换分子筛的上流式填充床,进行精制,得到第二混合物流;

44.s3、将所述第二混合物流进行分离,得到精制加氢裂化原料和溶剂。

45.本发明中,采用上流式填充床作为精制设备,由于上流式填充床为静态设备,操作和维护简单,进而能够显著降低费托合成的加氢裂化原料精制的成本。

46.本发明中,对分离所用方法或设备没有特别限定,可以为本领域中常规的能够实现物料分离的方法或设备,例如减压闪蒸、常压蒸馏或精馏、减压精馏等。

47.根据本发明,所述方法还包括:将步骤s3得到的溶剂返回至步骤s1,与所述费托合成的加氢裂化原料进行混合接触。

48.本发明第二方面提供一种由上述精制方法制得的精制加氢裂化原料。

49.根据本发明,所述精制加氢裂化油中,沥青质的含量≤0.02wt%,胶质的含量≤0.70wt%,金属元素的含量≤30mg/kg;si的含量≤2.5mg/kg。

50.本发明中,采用本发明提供的精制方法制得的精制加氢裂化原料中,沥青质、胶质、金属组分以及机械杂质的含量显著降低,将该精制加氢裂化原料转移至裂化反应器中,能够避免催化剂床层的结焦积碳,有利于装置的平稳运行,延长催化剂使用周期;减少催化剂的中毒,有利于提高催化剂的寿命,与此同时,有利于延缓床层压力的上升。

51.以下将通过实施例对本发明进行详细描述。以下实施例中,沥青质、胶质、芳香烃、饱和烃采用行业标准nbsht 0509-2010进行测定,金属元素以及si的含量采用x射线荧光光谱法测得;

52.多孔材料的平均孔径以及比表面积采用bet表面分析仪测得;

53.实施例以及对比例所用原料均为市售品。

54.实施例1

55.采用尾油循环1个月的费托油加氢裂化工业装置的原料油(简称原加氢裂化原料)为实验对象。

56.溶剂为极性为0.2的正庚烷,溶剂与凝点为105℃的加氢裂化原料按照体积比为3:1进行混合,得混合物流进入上流式填充床。

57.上流式填充床按流向依次装填微米多孔材料、脱铝分子筛及金属离子交换分子筛,其中微米多孔材料为钢渣,平均孔径为10μm,比表面积570m2/g;脱铝分子筛为硅铝比100的beta分子筛;金属离子交换分子筛为ce

3+

改性的sysu-3分子筛。填充床温度200℃,压力0.7mpa(200℃正庚烷饱和蒸气压为0.55mpa),体积空速为5h-1

。钢渣、脱铝分子筛与金属离子交换分子筛的填充体积比为1:1:20。

58.经上流式填充床精制后的混合物流进入减压闪蒸塔,经分离得到精制加氢裂化油,所述精制加氢裂化油用于加氢裂化,得到的溶剂循环使用。

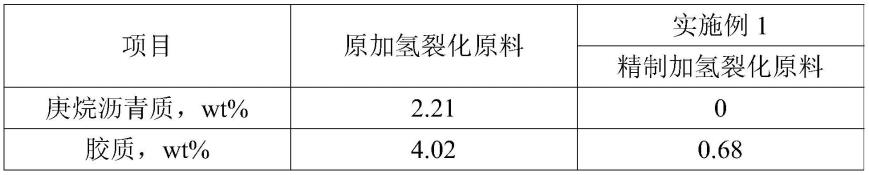

59.对原加氢裂化原料和精制加氢裂化原料进行四组分分析和ca、fe、zn、si等的含量进行检测,其结果如表1所示。

60.表1

61.[0062][0063]

从表1中的分析数据可以看出,经过上流式填充床精制后,原加氢裂化原料中,庚烷沥青质的含量从2.21wt%降至0,胶质的含量从4.02wt%降至0.68wt%。原加氢裂化原料经精制后金属含量也大幅度降低,如:fe的含量从72mg/kg降至15mg/kg,ca的含量从1.24mg/kg降至0.03mg/kg。原加氢裂化原料中的机械杂质主要是粉碎的催化剂载体和白土,其化学组成均含有si元素,原加氢裂化原料经精制后,si的含量从6.11mg/kg降至1.21mg/kg,说明经精制后加氢裂化原料中的机械杂质大幅下降。

[0064]

精制加氢裂化原料中不含沥青质,转移至裂化反应器,催化剂床层不容易结焦积碳,有利于装置的平稳运行,延长了催化剂使用周期。精制加氢裂化原料中的金属组分含量也大幅度脱除,能够减少催化剂中毒,利于提高催化剂的寿命,保证催化裂化产品的分配和收率。精制加氢裂化原料中的机械杂质含量也大幅度下降,利于延缓床层压力上升。

[0065]

实施例2

[0066]

采用尾油循环2个月的费托油加氢裂化工业装置原料油(简称加氢裂化原料)为实验对象。

[0067]

溶剂为极性为0的正戊烷,溶剂与凝点为-35℃的原加氢裂化原料按照体积比为0.2:1进行混合,得混合物流进入上流式填充床。

[0068]

上流式填充床按流向依次装填微米多孔材料、脱铝分子筛及金属离子交换分子筛,其中微米多孔材料为活性炭,平均孔径为15μm,比表面积750m2/g;脱铝分子筛为硅铝比750的zsm-5分子筛;金属离子交换分子筛为zn

2+

改性的itq-43分子筛和sr

2+

改性的ssz-53分子筛。itq-43分子筛与ssz-53分子筛的体积比为1:1;填充床温度130℃,压力7mpa(130℃时,正戊烷饱和蒸气压小于1.3mpa),体积空速为20h-1

。活性炭、脱铝分子筛与金属离子交换分子筛的填充体积比为1:20:20。

[0069]

经上流式填充床精制后的混合物流进入精馏塔,经分离得到精制加氢裂化原料,所述精制加氢裂化原料用于加氢裂化,得到的溶剂与原加氢裂化原料混合循环使用。

[0070]

对原加氢裂化原料和精制加氢裂化原料进行四组分分析和ca、fe、zn、si等的含量进行检测,其结果如表2所示。

[0071]

表2

[0072][0073]

从表2中分析数据可以看出,经过上流式填充床精制后,原加氢裂化原料中,庚烷沥青质的含量从3.01wt%降至0,胶质的含量从5.33wt%降至0.57wt%。原加氢裂化原料经精制后金属含量也大幅度降低,如:fe的含量从230mg/kg降至21mg/kg,ca的含量从2.31mg/kg降至0.04mg/kg。原加氢裂化原料中的机械杂质主要是粉碎的催化剂载体和白土,其化学组成均含有si元素,原加氢裂化原料经精制后,si的含量从14.61mg/kg降至1.19mg/kg,说明经精制加氢裂化原料中的机械杂质大幅下降。

[0074]

精制加氢裂化原料含沥青质,转移至裂化反应器,催化剂床层不容易结焦积碳,有利于装置的平稳运行,延长了催化剂使用周期。精制加氢裂化原料的金属组分也大幅度脱除,能够减少催化剂中毒,利于提高催化剂的寿命,保证催化裂化产品的分配和收率。精制加氢裂化原料中的机械杂质含量也大幅度下降,利于延缓床层压力上升。

[0075]

实施例3

[0076]

采用尾油循环2个月的费托油加氢裂化工业装置原料油(简称加氢裂化原料)为实验对象。

[0077]

溶剂为极性为0.1的异辛烷,溶剂与凝点为91℃的原加氢裂化原料按照体积比1.8:1进行混合,得混合物流进入上流式填充床。

[0078]

上流式填充床按流向依次装填微米多孔材料、脱铝分子筛及金属离子交换分子筛,其中微米多孔材料为炉渣,平均孔径为7μm,比表面积为560m2/g;脱铝分子筛为硅铝比6.5的y分子筛;金属离子交换分子筛为ga

+

改性的ecr-34分子筛。填充床温度300℃,压力5mpa(300℃时,异辛烷饱和蒸气压2.62mpa),体积空速为25h-1

。炉渣、脱铝分子筛与金属离子交换分子筛的填充体积比为1:0.5:0.5。

[0079]

经上流式填充床精制后的混合物流进入减压精馏塔,经分离得到精制加氢裂化原料,所述精制加氢裂化原料用于加氢裂化,得到的溶剂与原加氢裂化原料混合循环使用。

[0080]

对原加氢裂化原料和精制加氢裂化原料进行四组分分析和ca、fe、zn、si等的含量进行检测,其结果如表3所示。

[0081]

表3

[0082][0083]

从表3中分析数据可以看出,经过上流式填充床精制后,原加氢裂化原料中,庚烷沥青质的含量从3.01wt%降至0.01wt%,胶质的含量从5.33wt%降至0.35wt%。原加氢裂化原料经精制后金属含量也大幅度降低,如:fe的含量从230mg/kg降至30mg/kg,ca的含量从2.31mg/kg降至0.06mg/kg。原加氢裂化原料中机械杂质主要是粉碎的催化剂载体和白土,其化学组成均含有si元素,循环油经精制后si的含量从14.61mg/kg降至1.91mg/kg,说明经精制加氢裂化原料中的机械杂质大幅下降。

[0084]

精制加氢裂化原料中的沥青质的含量显著降低,转移至裂化反应器,催化剂床层不容易结焦积碳,有利于装置的平稳运行,延长了催化剂使用周期。精制加氢裂化原料的金属组分也大幅度脱除,能够减少催化剂中毒,利于提高催化剂的寿命,保证催化裂化产品的分配和收率。精制加氢裂化原料中的机械杂质含量也大幅度下降,利于延缓床层压力上升。

[0085]

对比例1

[0086]

除将上流式填充床中的填充剂更换为普通硅胶外,其余与实施例1相同。

[0087]

对比例2

[0088]

除将上流式填充床中的填充剂更换为钢渣与脱铝分子筛,钢渣平均孔径为10μm,表面积570m2/g;脱铝分子筛为硅铝比500的beta分子筛;钢渣及脱铝分子筛的填充体积比为1:1,其余与实施例1相同。

[0089]

对比例3

[0090]

除将溶剂正戊烷更换为极性为1.6的四氯化碳外,其余与实施例1相同。

[0091]

对比例1-3所得原加氢裂化原料和精制加氢裂化原料进行四组分分析和ca、fe、zn、si等的含量进行检测,其结果如下表4所示。

[0092]

表4

[0093][0094][0095]

通过对比例1发现,更换上流式填充床中的填充剂后,精制加氢裂化原料中沥青质和胶质含量仍较高,分别为1.8wt%和3.98wt%。不能达到去除胶质沥青质,保护催化剂,延长催化剂使用寿命的目的。

[0096]

通过对比例2发现,不填充金属离子交换分子筛,精制加氢裂化原料中沥青质和胶质含量仍较高,分别为1.4wt%和2.77wt%。不能达到大幅度去除胶质沥青质,保护催化剂,延长催化剂使用寿命的目的。

[0097]

通过对比例3发现,不采用本发明限定的溶剂,精制加氢裂化原料中沥青质和胶质含量与原加氢裂化原料相比,几乎无变化。不能达到大幅度去除胶质沥青质,保护催化剂,延长催化剂使用寿命的目的。

[0098]

对比例4

[0099]

上流式填充床的条件不同,具体的:填充床温度为90℃,压力为0.1mpa,体积空速为30h-1

,其余与实施例2相同。

[0100]

对比例4所得精制加氢裂化原料进行四组分分析和ca、fe、zn、si等的含量进行检测,其结果如下表5所示。

[0101]

表5

[0102]

[0103][0104]

从表5中分析数据可以看出,不采用本发明限定的精制条件的对比例4中,精制加氢裂化原料中沥青质和胶质含量与原循环油相比,未检测出变化。即,对比例4提供的精制方法不能达到大幅度去除胶质沥青质,保护催化剂,延长催化剂使用寿命的目的。

[0105]

对比例5

[0106]

按照cn106833720a公开的方法对循环尾油进行精制。

[0107]

采用尾油循环1个月的费托油加氢裂化工业装置原料油(简称原加氢裂化原料)为实验对象。由于原加氢裂化原料的凝点为97℃,无法在60-80℃的第一级萃取温度下进行萃取。

[0108]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1