一种废润滑油泥的资源化回收利用方法

1.本发明涉及一种废润滑油泥回收利用方法,属于危险废物资源化回收利用领域。

背景技术:

2.随着机械工程等领域的快速发展,润滑油的使用量日益增加。以板材加工为例,在钢板轧制过程中,起润滑、冷却作用的润滑油(即轧制油)使用量非常可观。在实际生产过程中,高温、高压的操作条件能够导致轧制油发生氧化、异构化等反应,另外轧制摩擦过程中产生的细小金属颗粒也会混入轧制油,导致轧制油逐渐失去润滑、保护等作用,最终转变成废轧制油。废轧制油经分离装置初步回收部分油液后就会形成大量的废润滑油泥,即废轧制油泥。此外,在机械加工过程中,如切削等操作,经过多次循环使用后,润滑油也会发生变质,并混入大量金属颗粒,经过简单分离后,也会产生大量废润滑油泥。废润滑油泥不能被直接用于生产,属于工业废弃物,直接排放会破坏土地植被结构,污染空气和水体,严重威胁自然环境。

3.上述两种废润滑油泥中油与铁的含量较高,其中油相并不是完全变质的油,真正变质的基础油只占总体的很少一部分,因此具有非常高的回收利用价值;而铁相是粒径非常细小的铁颗粒,也具有非常强的实际利用价值。因此,废润滑油泥是具有很高回收利用价值的废物资源。目前针对含有金属颗粒的废润滑油泥的处理途径主要包括溶剂萃取、热处理(焚烧、热解析等)、超声波或微波分离、絮凝、膜分离等,但是上述各种处理方法都存在一定的问题,比如溶剂萃取会产生萃取剂的二次污染;超声、微波等方法成本高昂,难以实现工业化大生产;热处理则不仅会造成空气污染,而且还浪费了废润滑油泥中宝贵的油质资源;絮凝工艺只能处理固含量较低的样品;膜分离法则面临着严重的膜堵塞,并受到极低膜通量的限制。因此目前的各种处理技术都无法满足实际生产需求,因此亟需开发一种操作简单、成本低廉、环保无污染的处理技术,以实现废润滑油泥中油液和金属颗粒的资源化利用。

4.us3471533a公开了用于处理废脂肪轧制油污泥以回收其中的油的工艺,该污泥由油、水和铁污染物的相对永久性乳液组成,该工艺包括:(1)用无机酸搅拌处理所述污泥,所述酸的需要量介于理论上与所述铁反应所需量的约5%至100%之间,温度升高至约110至约215

°

f。在约110至约215

°

f的温度下,可获得肉眼可见的单一“污泥-酸”混合物,(2)该“污泥-酸”混合物通过多孔的过滤材料过滤,即可获得乳状液流出物,(3)虽然刚过滤出的乳状液流出物看似乳状液,但在重力作用下会很快分层,经重力沉降或离心分离等操作后即可得到油相以及不含油的水相,进而实现油的回收利用。但是,该方法并不能回收废轧制油泥中的铁成分,而且会生成大量含酸、含重金属的废水需要进一步处理。

5.cn109721216a公开了一种无公害处理废轧制油泥的工艺及装置,废轧制油泥采用该设备处理后可实现溶剂的回收利用,分离出的铁粉完全不含油。工艺结构包括:混合单元、过滤单元、浓缩单元、蒸馏单元和干燥单元。但由于废轧制油泥中固体含量较高,导致过滤单元面临的阻力很高,而且过滤所得到的清液需要经过多次闪蒸才能实现油泥中固相与

油相的分离,因此能量消耗很大。另外,核心溶剂使用量也很大,是废油泥质量的1.0-5.0倍,因此对设备的处理能力、占地面积等提出了非常高的要求。

6.在废润滑油再生领域,加氢精制作为无污染再生精制工艺的代表,近年来在废润滑油再生中得到了广泛地应用。但加氢工艺对原料质量要求高,且由于高温高压的运行条件,存在运营成本高、利润率低等问题,无法应用于废润滑油泥的回收利用中。如何降低再生工艺成本,提高过程利润率,成为推动废润滑油泥回收利用的关键。

技术实现要素:

7.针对现有技术的不足以及废润滑油泥的特点,本发明提供了一种以水煤气为原料的废润滑油泥资源化回收利用方法。在本发明中,水煤气中的一氧化碳(co)由于与铁相具有强烈的相互作用,进而使得原本难以分离的纳米级铁粉通过简单的过滤等固液分离手段即可实现与油相的分离,而且所分离出的铁粉中油含量非常低,可以直接作为铁粉原料进行工业生产或者作为催化剂使用。而水煤气中的氢气(h2)可以将废润滑油中的胶质、沥青质、有机酸等杂质转化为基础油成分或者轻质烃类,从而提高了润滑油的再生收率和品质,固液分离后的液相经过蒸馏,即可获得性能良好的润滑油基础油。因此,通过本发明可以实现废润滑油泥的资源化回收利用。

8.术语说明:

9.废润滑油泥:本发明所述的废润滑油泥是指富含金属颗粒的废润滑油泥,具体可指钢板轧制过程或者机械加工过程中产生的废润滑油泥等。钢板轧制过程中产生的废润滑油泥,即废轧制油泥,是指,在钢板冷轧过程中起润滑、冷却等作用的轧制油,经过多次轧制等操作后发生变质并混入大量金属颗粒,经初步回收部分油液后所得的含油泥状物。机械加工过程中产生的废润滑油泥是指,在切削等操作中用到的润滑油,经过多次循环使用后,润滑油发生变质,并混入大量金属颗粒,经初步回收部分油液后所得的含油泥状物。废润滑油泥中含有部分变质的润滑油、水、胶质、沥青质等有机物以及大量固相金属颗粒。需要指出的是,本发明所述的废润滑油泥并不局限于上述两种废润滑油泥,只要是富含金属颗粒的任何种类的废润滑油泥都落入本发明的限定范围。

10.水煤气:本发明所述的水煤气是指水蒸气通过炽热的焦炭而生成的气体,主要成分是一氧化碳和氢气,可能含有少量二氧化碳、氮气和甲烷等组分。

11.本发明的技术方案如下:

12.一种废润滑油泥的资源化回收利用方法,包括如下步骤:

13.(1)将废润滑油泥在水煤气气氛中反应,反应完成后进行固液分离;

14.(2)将所得液相经蒸馏操作后获得再生润滑油基础油,所得固相产物经干燥获得铁粉颗粒。

15.根据本发明,优选的,步骤(1)所述的水煤气是由水煤气发生炉现场制备得到;

16.或者是co与h2的混合气体;

17.进一步优选的,co与h2的摩尔比在1:0.01-1:100之间,更优选1:0.5-1:10。

18.根据本发明,优选的,步骤(1)中的反应温度为150-370℃,进一步优选200-300℃。

19.根据本发明,优选的,步骤(1)中反应压力为0.2-5.0mpa,进一步优选0.5-2.0mpa。

20.根据本发明,优选的,步骤(1)中的反应时长为1-48小时,进一步优选3-10小时。

21.根据本发明,优选的,步骤(1)中固液分离操作为过滤、离心分离或者膜分离。

22.根据本发明,优选的,步骤(2)中的蒸馏为减压蒸馏;

23.优选的,蒸馏压力为2-30kpa。

24.根据本发明,优选的,步骤(2)中经过蒸馏,沸点在500℃以下的馏分可作为配制润滑油的基础油,沸点在500℃以上的残渣油可作为燃料。

25.根据本发明,优选的,步骤(2)中的干燥为自然晾干或者加热烘干。

26.与现有技术相比,本发明具有如下优点:

27.1、本发明利用水煤气中的co与铁相强烈的相互作用,从而降低了油相与铁相的分离阻力,实现了油相与铁相的快速分离。

28.2、本发明分离所得到的铁相中,油含量很低,可以直接作为工业生产的原材料或者催化剂使用,不需要进行其他预处理。

29.3、与单纯加氢再生工艺相比,本发明由于co与铁相具有强烈的相互作用,因此可以大为降低反应的温度和压力,这不仅降低了高温高压反应的危险性,而且降低了生产成本。

30.4、与纯氢气相比,本发明的水煤气成本低廉,反应温度低,可以进一步降低生产成本,并提高该再生工艺的利润率。

附图说明

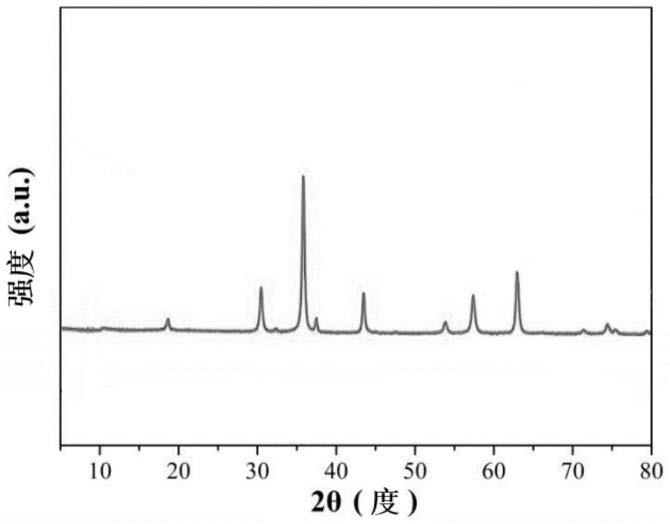

31.图1为实施例1中所得铁粉颗粒的x射线衍射谱。

32.图2为实施例1中所得铁粉颗粒催化降解诺氟沙星的效果。

具体实施方式

33.以下通过具体实施例并结合附图来进一步解释本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明做各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

34.实施例中所用原料均为常规原料,市购产品,所用设备均为常规设备。

35.实施例中所述的废润滑油泥取自某轧钢厂。

36.实施例1

37.本实施例的反应方式是釜式间歇反应。取1千克废润滑油泥加入反应釜中,经检漏后,向反应釜中通入水煤气,其中co与h2摩尔比为1:1.25,控制水煤气分压为0.5mpa,气油比为500,在搅拌条件下升温至280℃,保温8小时。反应结束自然冷却后,将釜内混合物进行压滤分离,得到液态油相和固态铁相。油相经30kpa减压蒸馏,收集沸点为500℃以下的馏分,即可得到配置润滑油的基础油,500℃以下的残油可以作为燃料。固态铁相经过105℃干燥,即可得到铁粉颗粒。

38.实施例2

39.本实施例的反应方式是釜式间歇反应。取1千克废润滑油泥加入反应釜中,经检漏后,向反应釜中通入水煤气,其中co与h2摩尔比为1:0.5,控制水煤气分压为0.3mpa,气油比为500,在搅拌条件下升温至200℃,保温15小时。反应结束自然冷却后,将釜内混合物进行

离心分离,得到液态油相和固态铁相。油相经20kpa减压蒸馏,收集沸点为500℃以下的馏分,即可得到配置润滑油的基础油,500℃以下的残油可以作为燃料。固态铁相经过105℃干燥,即可得到铁粉颗粒。

40.实施例3

41.本实施例的反应方式是釜式间歇反应。取1千克废润滑油泥加入反应釜中,经检漏后,向反应釜中通入水煤气,其中co与h2摩尔比为1:3,控制水煤气分压为0.8mpa,气油比为500,在搅拌条件下升温至250℃,保温13小时。反应结束自然冷却后,将釜内混合物进行抽滤分离,得到液态油相和固态铁相。油相经25kpa减压蒸馏,收集沸点为500℃以下的馏分,即可得到配置润滑油的基础油,500℃以下的残油可以作为燃料。固态铁相经过105℃干燥,即可得到铁粉颗粒。

42.实施例4

43.本实施例的反应方式是釜式间歇反应。取1千克废润滑油泥加入反应釜中,经检漏后,向反应釜中通入水煤气,其中co与h2摩尔比为1:10,控制水煤气分压为1.0mpa,气油比为500,在搅拌条件下升温至300℃,保温5小时。反应结束自然冷却后,将釜内混合物进行压滤分离,得到液态油相和固态铁相。油相经30kpa减压蒸馏,收集沸点为500℃以下的馏分,即可得到配置润滑油的基础油,500℃以下的残油可以作为燃料。固态铁相经过105℃干燥,即可得到铁粉颗粒。

44.试验例1

45.将实施例1所得基础油经与乳化剂、润滑剂、防锈剂、抗氧剂等均匀混合后,即可调配成再生轧制油,其各项指标测试结果如表1所示。

46.表1再生轧制油性能指标

47.运动粘度(mm2/s,40℃)8.25闪点(℃)182钢板腐蚀情况无灰分(wt%)无摩擦学性能(四球试验,pb/n)473酸值(mgkoh/g)0.03皂化值(mgkoh/g)3.9

48.利用x射线衍射测定了所得铁粉颗粒的晶体结构,可以看出图1中所有的衍射峰都对应于fe3o4的特征峰,说明该铁粉颗粒主要成分为fe3o4。

49.试验例2

50.以抗生素诺氟沙星降解实验来考察所获得的铁粉颗粒在类芬顿催化反应中的催化性能。具体实验步骤如下:在200ml烧杯中,将铁粉颗粒均匀分散于100ml模拟诺氟沙星废水中,铁粉颗粒投加量为0.1mg/l,诺氟沙星浓度为10mg/l,溶液ph=5.0。然后向体系中加入过氧化氢开始反应,过氧化氢投加量为30mm。在预设的时间间隔内用注射器取1.5ml反应液并利用0.45μm的滤膜过滤,最后加入1ml甲醇以猝灭自由基,终止反应进行,并利用高效液相色谱测定溶液中的诺氟沙星浓度。

51.图2为降解过程中诺氟沙星的浓度变化。可以看出,当体系中只有过氧化氢时,诺氟沙星的降解并不明显。当向体系中投加了实施例1所得的铁粉颗粒后,诺氟沙星的降解变

得非常迅速,说明所得铁粉颗粒可以直接使用,并且具有非常好的催化效果。

52.试验例3

53.测试实施例1得到的铁粉颗粒含油量低于8%。处理前,废润滑油泥中油相的质量含量在30%以上。因此,经过本发明的处理之后,固相含油量大为降低,一方面油相得到了很好的回收;另一方面,铁粉颗粒中残留的油很少,可以直接作为原材料用于工业生产,如粉末冶金等,或者直接用做催化剂来催化某些反应,如类芬顿反应等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1