一种柴油临氢降凝的方法与流程

本发明涉及一种临氢降凝方法,具体地说涉及一种降低柴油凝点并能保证低凝柴油收率的临氢降凝方法。

背景技术:

1、低凝柴油对占中国70%以上国土的高纬度、高海拔地区的交通运输以及中国漫长的国境线防御和极地科考意义重大。虽然中国柴油需求整体已呈下降趋势,但随着偏远地区经济的高速发展,低凝柴油需求仍逐年攀升,目前柴油池组成凝点无法满足要求,临氢降凝是低凝柴油生产的最主要解决方案。

2、柴油原料通常由正构烷烃、异构烷烃、单环环状烃及多环环状烃组成。根据原料来源不同,其中组分的含量不同。临氢降凝装置的两种主要进料中,直馏柴油以链状组分为主而催化柴油以环状烃尤其是多环芳烃为主。多环芳烃的低温流动性较好,但十六烷值等指标较低,需要加氢开环以提高质量。直链烷烃的十六烷值较高,但低温流动性差,需要裂化为较小分子以提高低温流动性,同时要避免二次裂化降低柴油收率。而单环环状烃及异构烷烃质量及低温流动性适中,是较为理想的低凝柴油组分。目前,所用的临氢降凝催化剂通常采用择形分子筛和氧化铝粘结剂为载体,添加少量的(不超过5%于催化剂重量)具有加脱氢活性的金属。其中所用择形分子筛一般采用zsm-5分子筛。zsm-5分子筛直筒形孔道的大小为0.51nm×0.56nm,z字形孔道的大小为0.54nm×0.56nm。

3、cn85100324a公开了一种馏分油临氢降凝催化剂及其制备方法。该催化剂是采用无胺法直接合成的zsm-5沸石分子筛为基质,经酸处理,添加粘合剂混捏成形,添加活性金属组分,再经水蒸汽热处理而制成的。其中粘合剂最好是采用小孔氧化铝,活性金属组分最好是镍,加入方式可采用浸渍、混捏、离子交换法。cn102453531a公开了一种柴油临氢降凝的方法。该方法过程如下:含蜡柴油原料依次通过交替串联装填的临氢降凝催化剂床层和加氢精制催化剂床层,最终所得的加氢精制产物经分离,得到柴油产品。cn112625773a在临氢降凝反应过程中采用特定结构的低成本高活性的临氢降凝催化剂,结合加氢补充精制过程,使得制备得到的产品收率高、倾点低、芳烃含量低。

4、现有技术中,通过催化剂的改进或者工艺的调整等方式提高临氢降凝装置生产效率,但是所述方法生产的柴油收率及质量需要进一步提高。

技术实现思路

1、针对现有技术的不足,本发明提供一种柴油临氢降凝的方法。所述方法能够提高柴油产品的收率,且所得柴油产品的凝点低。

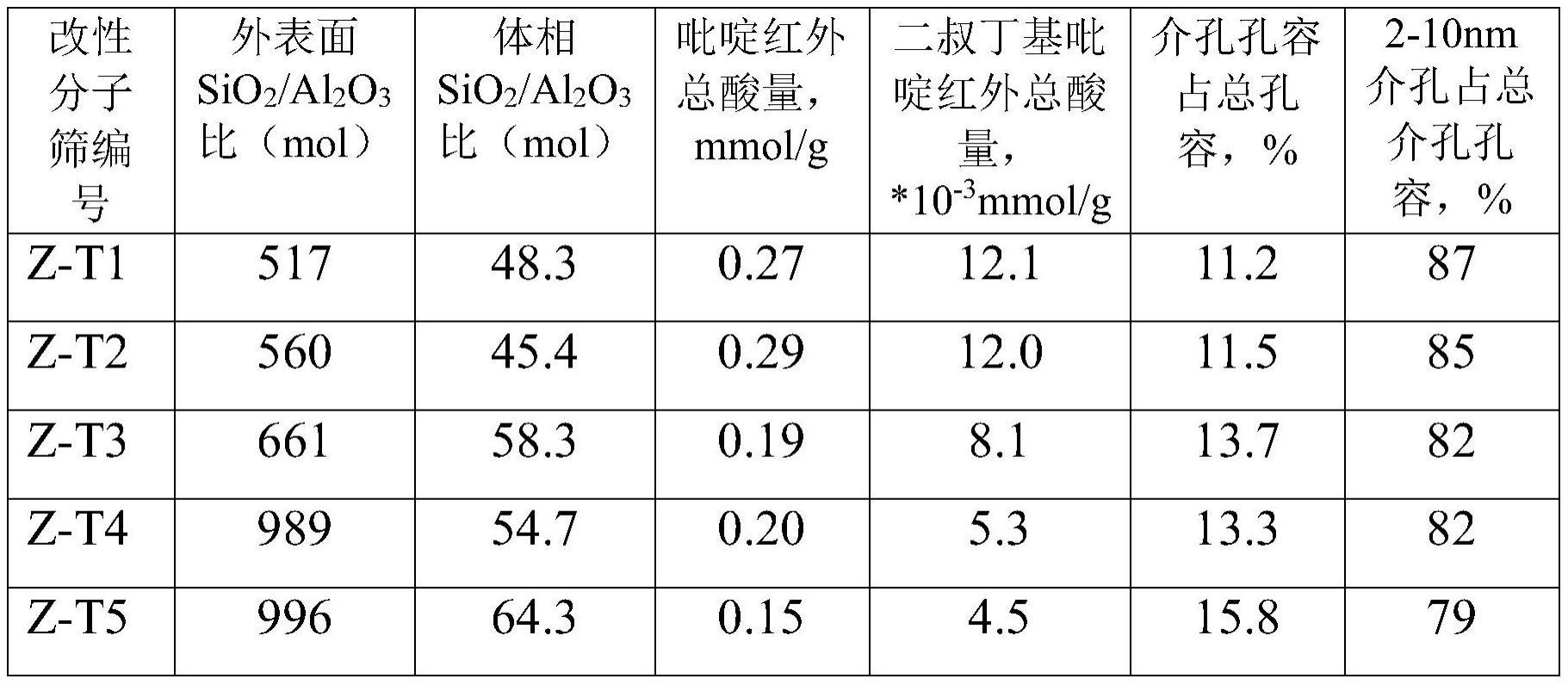

2、本发明第一方面提供了一种柴油临氢降凝的方法,该方法包括:原料油依次通过加氢精制反应区和临氢降凝反应区后,经分离,获得低凝点柴油产品;所述临氢降凝反应区装填的临氢降凝催化剂包括改性zsm-5分子筛、β分子筛、氧化铝以及活性金属组分;其中,所述改性zsm-5分子筛的外表面sio2/al2o3摩尔比为200~1000,体相sio2/al2o3摩尔比为30~100。

3、进一步地,优选地,所述临氢降凝催化剂中,所述改性zsm-5分子筛的外表面sio2/al2o3摩尔比为500~1000,体相sio2/al2o3摩尔比为40~70。

4、进一步地,优选地,所述临氢降凝反应区装填的临氢降凝催化剂分2~4级装填,且按照原料油流动方向,原料油所经过的当前级催化剂中所含有的β分子筛的含量大于原料油所经过的前一级催化剂中所含有的β分子筛的含量,即按照原料油流动方向,临氢降凝催化剂中所含有的β分子筛的含量逐级增高。进一步地,相邻两级催化剂中所含有的β分子筛的含量(以质量含量计)的差值至少为1个百分点,优选地至少为3个百分点,进一步优选地至少为5个百分点。

5、进一步地,每级催化剂的装填体积占临氢降凝催化剂总装填体积的10%以上,优选为20%~80%。

6、进一步地,所述临氢降凝催化剂中,所述改性zsm-5分子筛吡啶红外总酸量为0.03~0.40mmol/g,二叔丁基吡啶红外总酸量为0.002~0.02mmol/g。

7、进一步地,优选地,所述临氢降凝催化剂中,所述改性zsm-5分子筛的吡啶红外总酸量为0.10~0.20mmol/g;二叔丁基吡啶红外总酸量为 0.005~0.01mmol/g。

8、进一步地,所述临氢降凝催化剂中,所述改性zsm-5分子筛的介孔孔容占总孔容的10%~20%。

9、进一步地,所述临氢降凝催化剂中,所述改性zsm-5分子筛中的介孔集中在2~10nm,其中2~10nm的介孔孔容占总介孔孔容的70%~95%。本发明中,介孔是指孔径为2~50nm的孔。

10、进一步地,所述临氢降凝催化剂中,所述β分子筛的性质如下:比表面积为 400~800m2/g,优选为500~700m2/g,总孔容为0.3~0.5ml/g,sio2/al2o3摩尔比 40~150,优选60~120。

11、进一步地,所述临氢降凝催化剂中,所述氧化铝的性质如下:孔容 0.7~1.0ml/g,比表面积200~500m2/g。

12、进一步地,所述临氢降凝催化剂中,所述粘结剂可以为小孔氧化铝等。

13、进一步地,所述临氢降凝催化剂中,以催化剂的重量为基准,活性金属组分以氧化物的含量为7.5%~20%,改性zsm-5分子筛的含量为15%~78%,优选为30%~60%,β分子筛的含量为2%~20%,氧化铝的含量为3%~70%,优选为 30%~60%,粘结剂的含量为5%以下,优选为0.1%~5%。

14、进一步地,所述临氢降凝催化剂中,所述的活性金属为第vib族和第viii 族的金属,第vib族金属优选为钼和/或钨,第viii族的金属优选为钴和/或镍。

15、进一步地,所述临氢降凝催化剂中,以催化剂的重量为基准,第vib族金属(以氧化物计)的含量为5.0%~15.0%,第viii族金属(以氧化物计)的含量为2.0%~5.0%。

16、进一步地,所述临氢降凝催化剂的比表面积是200~400m2/g,孔容是 0.25~0.45ml/g。

17、进一步地,所述临氢降凝反应区的反应条件为:反应压力为5.0~8.0mpa,氢油体积比为400:1~600:1,液时体积空速为0.5~2h-1,反应温度为280~400℃。

18、进一步地,所述临氢降凝催化剂的制备方法,包括载体的制备和负载加氢活性金属组分;其中,载体的制备过程如下:将改性zsm-5分子筛、β分子筛、氧化铝混合,成型,然后干燥和焙烧,制成催化剂载体。

19、进一步地,所述改性zsm-5分子筛的制备方法,包括:

20、(1)对zsm-5分子筛进行水热处理;

21、(2)脱除步骤(1)所得分子筛中的非骨架铝;

22、(3)采用孔道保护液浸渍步骤(2)所得物料;

23、(4)采用有机酸对步骤(3)所得物料进行处理;

24、(5)将步骤(4)所得物料与脱铝补硅试剂混合进行脱铝补硅;

25、(6)步骤(5)所得物料经过滤、洗涤、干燥、焙烧,得到改性zsm-5分子筛。

26、进一步地,步骤(1)中,所述zsm-5分子筛可以采用市售商品或者按照现有技术制备的微孔氢型zsm-5分子筛。所述zsm-5分子筛的性质如下: sio2/al2o3摩尔比30~100,比表面积为300~450m2/g,孔容为0.15~0.20cm3/g。

27、进一步地,步骤(1)中,所述水热处理的温度为400~700℃,优选500~600℃,时间为0.5~5h,优选为1~2h,压力为0.05~0.5mpa,优选0.1~0.3mpa。

28、进一步地,步骤(2)中,脱除非骨架铝的方法可以采用缓冲溶液脱除非骨架铝法。所用的缓冲溶液为草酸-草酸铵溶液、醋酸-醋酸铵溶液中的一种或几种。所述缓冲溶液的ph值范围为4.5~6.5,优选5.0~6.0。所述缓冲溶液中,有机酸的摩尔浓度为0.1~1.0mol/l。所述缓冲溶液与步骤(1)所得分子筛的液固体积比为3:1~10:1。

29、进一步地,步骤(2)中,具体处理过程为:将步骤(1)所得分子筛与缓冲溶液混合并搅拌,处理温度为40~80℃,处理时间为0.5~3h,然后固液分离(比如抽滤);并重复上述操作2~4次。

30、进一步地,步骤(3)中,所述孔道保护液为异丙胺溶液、四乙基氢氧化铵溶液、四丙基氢氧化铵溶液等的一种或几种。所述孔道保护液的浓度为 0.8~2.0mol/l,优选1.1~1.5mol/l。

31、进一步地,步骤(3)中,所述浸渍优选为等体积浸渍。浸渍处理温度为常温,一般为20~25℃。

32、进一步地,步骤(4)中,所述有机酸为2,4-二甲基苯磺酸、2,5二甲基苯甲酸中的一种或几种。

33、进一步地,步骤(4)中,具体操作如下:先将步骤(3)所得物料与水混合,其中水与步骤(3)所得物料的液固体积比为2:1~6:1,然后缓慢加入有机酸至溶液ph值降至8以下,优选为6.5~7.5。

34、进一步地,步骤(5)中,所述脱铝补硅试剂为六氟硅酸铵溶液、正硅酸乙酯溶液等中的至少一种。所述脱铝补硅试剂的摩尔浓度为0.3~1.0mol/l。其中步骤(4)所得物料与脱铝补硅试剂的质量比为1:1~1:5。所述混合温度为60~100℃。

35、进一步地,步骤(5)具体操作过程为:将步骤(4)所得物料快速升温至 60~100℃,并持续搅拌,滴加脱铝补硅试剂,滴加结束后继续搅拌60~120min。其中,滴加速度不超过0.5ml/min·g步骤(4)所得物料;优选为0.2~0.4ml/min·g 步骤(4)所得物料。

36、进一步地,步骤(6)中,所述过滤、洗涤可采用本领域常规方法进行,所述干燥温度为100℃~150℃,干燥时间为2~4h;所述焙烧温度为400℃~600℃;焙烧时间为3~5h。

37、进一步地,所述β分子筛可以按照cn201410581293.7的方法得到。

38、进一步地,所述临氢降凝催化剂载体制备方法中,载体的干燥和焙烧可采用常规的条件,一般为在100℃~150℃干燥1~12小时,然后在450℃~550℃焙烧2.5~6.0小时。

39、进一步地,所述临氢降凝催化剂载体通过常规方式负载活性金属组分(第 vib族和第viii族金属组分如co、ni、mo、w等),比如混捏法,浸渍法等。本发明中优选采用浸渍法负载加氢活性金属组分,然后经干燥和焙烧得到加氢改质催化剂。浸渍法可以是饱和浸、过量浸或络合浸,即用含有所需活性组分的溶液浸渍催化剂载体,浸渍后的载体在100℃~150℃下干燥1~12 小时,然后在450℃~550℃下焙烧2.5~6.0小时,制得最终催化剂。

40、进一步地,加氢精制反应区装填加氢精制催化剂,可以采用本领域常规的加氢精制剂,一般包括加氢活性金属组分和载体。所述的加氢活性金属为第vib 族和第viii族的金属,第vib族金属优选为钼和/或钨,第viii族的金属优选为钴和/或镍。所述载体为氧化铝载体。一般地,以催化剂的重量为基准,第vib 族金属(以氧化物计)的含量为5.0%~25.0%,第viii族金属(以氧化物计)的含量为2.0%~6.0%。所述的加氢精制催化剂可以采用中国石化大连石油化工研究院开发的ff系列催化剂,比如ff-66。

41、进一步地,所述加氢精制反应区的操作条件一般为:反应压力为5.0~8.0mpa,氢油体积比为400:1~600:1,液时体积空速为0.4~1.6h-1,反应温度为280~400℃。

42、进一步地,所述原料油为含硫和蜡的柴油原料,可以为直馏柴油、催化柴油、焦化柴油中的至少一种,一般地,硫含量为0.2%~2%,氮含量为 200ppm~3000ppm,凝点为-5℃~40℃。

43、与现有技术相比较,本发明具有如下优点:

44、本发明临氢降凝反应区装填的临氢降凝催化剂采用的改性zsm-5分子筛,二叔丁基吡啶红外总酸量低,消除介孔酸和外表面酸的同时又具有适宜的介孔分布,减少zsm-5分子筛外表面酸性位点带来的副反应导致的低凝柴油收率降低。

45、本发明临氢降凝催化剂采用的β分子筛对长链烷烃和芳烃、环烷烃的长侧链烷基有适宜的裂解作用和很好的异构作用,使催化剂在保持高柴油收率的同时,较大幅度降低柴油馏分的凝点,通过改性zsm-5分子筛的择形裂解功能与β分子筛的异构功能,实现在达到凝点降幅需求的同时提高低凝柴油收率的目的。随着反应的进行,需要裂解长链正构烷烃逐渐减少,而作为裂解产物的链长度较短的正构烷烃含量逐渐增加,β分子筛含量的增加使得链长度较短的正构烷烃发生异构化反应得到凝点更低但总碳数不变的异构烷烃,保留在低凝柴油产品中。

- 还没有人留言评论。精彩留言会获得点赞!