一种粉煤加热的煤气化系统和方法与流程

1.本发明涉及一种粉煤加热的煤气化系统和方法,特别涉及粉煤气化技术,属于煤炭利用技术领域。

背景技术:

2.煤,作为一种资源同时也是广泛使用的炭源,用于我们生产、生活的诸多方面,除了广泛应用的燃煤热电外还应用于化工的多方面,合成氨、合成甲醇、制天然气,以及更多材料的原料。

3.当前的煤气化普遍选择加压的粉煤气化、水煤浆气化,这种传统的粉煤气化如图1所示,图1中粉煤料仓1输出的粉煤与氧气进入气化炉烧嘴2,在气化炉燃烧室3内气化,灰渣经过灰渣激冷室4水浴降温后输出;气化炉燃烧室3输出高温的水煤气。粉煤与氧气直接进入气化炉,在气化炉内反应转化,粉煤气化转化的热量完全由氧气与煤炭氧化反应提供,气化炉出口的高温水煤气送往下游处理利用,气化后的高温水煤气只进行简单的热量利用,高温水煤气的热量利用不尽合理,造成整个煤气化过程能量消耗高、原料利用率低下。

技术实现要素:

4.本发明的目的是提供一种粉煤加热的煤气化系统和方法,由气化炉出口的高温水煤气加热粉煤,为煤炭气化转化提供部分热量,使得高温水煤气的热量得到更为有效地利用,减少原料煤炭、氧气消耗,从而达到节能降耗的目的。

5.本发明的技术构思是:粉煤气化中煤炭转化的热量由氧气氧化部分煤炭的氧化反应热提供改变为由氧化部分煤炭的氧化反应热、气化后的高温水煤气共同提供,从而合理煤气化后高温水煤气的热量,减少原料煤和氧气的消耗、提高有效气体产率,达到节能降耗的目的。

6.为实现以上目的,本发明提供如下的技术解决方案:一种粉煤加热的煤气化系统,包括:粉煤料仓、换热器、气化炉、动力气源、氧气气源、激冷介质源,气化炉由燃烧室和灰渣激冷室组成,燃烧室底部与灰渣激冷室连通,动力气源与粉煤料仓连通,粉煤料仓与换热器的冷媒介质传输端的入口连通,换热器的冷媒介质传输端的出口与气化炉烧嘴连通,氧气气源通过氧气管线与气化炉烧嘴连通,气化炉的燃烧室侧出口通过气体管线与激冷介质源的输出管路连通,并与换热器的热媒介质传输端入口连通。

7.所述气化炉烧嘴设置在气化炉的燃烧室顶部。

8.一种利用粉煤加热的煤气化系统对粉煤加热的煤气化方法,包括以下步骤:步骤s1:粉煤料仓v1输出粉煤的由动力气体提供;步骤s2:氧气气源中的氧气通过氧气管线进入气化炉的燃烧室内,同时粉煤通过换热器的冷媒介质传输端持续进入气化炉的燃烧室内与氧气进行燃烧气化;步骤s3:气化炉的燃烧室燃烧后产生的煤炭灰渣由燃烧室底部输出进入灰渣激冷

室由工艺水冷却,回收热量并产生水蒸汽;步骤s4:灰渣激冷室产生的水蒸汽由燃烧室底部上行进入燃烧室与燃烧室燃烧后产生的高温气体混合形成高温水煤气从燃烧室侧出口通过气体管线引出,由激冷介质降温至煤炭灰渣的灰熔点以下,再进入换热器的热媒介质传输端对热量进行回收后,对后续通过换热器的冷媒介质传输端的粉煤进行加热。

9.在所述的步骤s1中,输送粉煤的动力气体可以是氮气或二氧化碳气体,气体与粉煤的比例为150~450nm3/吨粉煤,粉煤料仓内的压力在3.0~6.5mpa之间;在所述的步骤s2中,气化炉的燃烧室的运行压力在3.0~6.5mpa之间,氧气与与粉煤的比例为300~450nm3/吨粉煤,气化温度在1300~1750℃;在所述的步骤s4中,用于气化炉燃烧室侧出口高温水煤气激冷的激冷介质可以是水或低温的水煤气;在所述的步骤s4中,粉煤由换热器加热后的温度在200~1000℃。

10.本发明的优点是:用气化炉出口的高温水煤气对后续进入气化炉燃烧室的粉煤加热,为煤炭气化转化提供部分热量,使得高温水煤气的热量得到更为有效地利用,减少原料煤炭、氧气消耗,从而达到节能降耗的目的。

附图说明

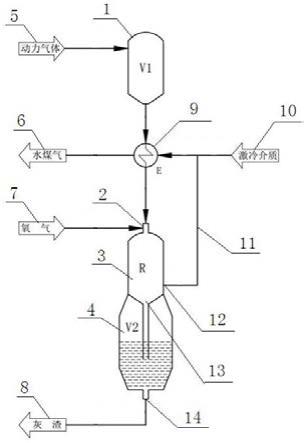

11.图1是传统粉煤气化系统的示意图;图2是本发明的粉煤加热的煤气化系统的示意图。

12.图中:1-粉煤料仓,2-气化炉烧嘴,3-燃烧室,4-灰渣激冷室,5-动力气源,6-水煤气,7-氧气气源,8-灰渣,9-换热器,10-激冷介质源,11-气体管线,12-燃烧室侧出口,13-燃烧室的底部出口,14-排渣口。

具体实施方式

13.实施例:参照附图2,本发明的粉煤加热的煤气化系统,包括:粉煤料仓1、换热器9、气化炉、动力气源5、氧气气源7、激冷介质源10,气化炉由燃烧室3和灰渣激冷室4组成,燃烧室的底部与灰渣激冷室连通,动力气源5与粉煤料仓1连通,粉煤料仓1与换热器9的冷媒介质传输端的入口连通,换热器的冷媒介质传输端的出口与设置在气化炉的燃烧室顶部的气化炉烧嘴2连通,氧气气源通过氧气管线与气化炉烧嘴连通,气化炉的燃烧室侧出口12通过气体管线11与激冷介质源10的输出管路连通,并与换热器9的热媒介质传输端入口连通。

14.利用粉煤加热的煤气化系统对粉煤加热煤气化的原理是:粉煤料仓输出的粉煤经过换热器由气化炉的燃烧室侧出口排出的高温水煤气进行加热裂解,裂解后的高温粉煤与氧气进入气化炉燃烧室进行反应转化,气化燃烧室侧出口的高温水煤气由低温激冷介质激冷后进入换热器回收热量,送往下游工序利用;气化燃烧室底部出口排出的灰渣进入灰渣激冷室激冷,回收热量产生水蒸气上行至气化燃烧室,与高温气体一并由气化燃烧室侧出口排出;激冷的目的,使得水煤气中夹带的飞灰固化不粘堵换热器、并降低高温对换热器的热冲击,水煤气激冷后的温度由飞灰的灰熔点以及换热器高温承受能力决定。

15.具体方法是:a.输送粉煤的动力气源5为粉煤料仓1提供压力、并起到输送粉煤的作用;b.粉煤料仓1输出的粉煤经过换热器9加热;c.加热后的高温粉煤与氧气气源7提供的高压氧气由气化炉烧嘴2进入由气化炉燃烧室3进行气化转化;d.气化炉的燃烧室3的底部出口13输出的灰渣进入灰渣激冷室4由工艺水冷却,回收热量并产生水蒸汽;e.灰渣激冷室4产生的水蒸汽由气化炉的燃烧室3底部出口13上行进入燃烧室3;f.气化炉的燃烧室3生成的高温气体与灰渣激冷室4产生的水蒸汽汇合成水煤气6由气化炉燃烧室侧出口12输出;g.气化炉的燃烧室侧出口输出的高温水煤气由激冷介质源10提供的低温介质激冷(水或低温的水煤气)降温;h.降温后的水煤气6经过换热器9回收热量;i.回收热量后的水煤气送往下游处理利用;j.经过灰渣激冷室4中的工艺水冷却后的灰渣8由灰渣激冷室底部排渣口14排出。

16.以上过程完成粉煤气化、高温水煤气热量回收,水煤气激冷后的温度由激冷介质(08)控制、由飞灰的灰熔点以及换热器e高温承受能力决定。

17.以当前典型的粉煤气化为例,粉煤气化压力4.5mpa、气化温度1450℃,粉煤流量100000kg/h,以二氧化碳作为粉煤输送的动力气源,二氧化碳用量200nm3/吨煤、20000nm3/h。煤炭灰熔点1100℃。

18.如图1所示,气化消耗氧气:2229.61kmol/h、49974nm3/h,输送消耗二氧化碳:892.307kmol/h、2000nm3/h。

19.水煤气含1949.89kmol/h的h2、4639.07kmol/h的co。有效气体(h2、co):6588.96kmol/h。

20.如图2所示,水煤气由40℃的水激冷至1000℃,需要激冷水量35310kg/h,水煤气经过换热器降温至250℃,水煤气降温为粉煤加热提供293636520kj/h的热量,粉煤加热后温度为960℃。

21.气化消耗氧气:1601.7kmol/h、35900nm3/h,输送消耗二氧化碳:892.307kmol/h、2000nm3/h。

22.水煤气含2624.56kmol/h的h2、5190.95kmol/h的co。有效气体(h2、co):7815.51kmol/h。

23.经过比较,粉煤经过高温水煤气加热后再进行气化,可以减少氧气消耗增加有效气体(h2、co)产率,减少氧气消耗,增加1226.54kmol/h有效气体(h2、co)产量,减少氧气消耗627.91kmol/h,增加有效气体(h2、co)产量18.615%,减少氧气消耗28.162%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1