一种木质素和重质油共催化加氢生产轻质油品的方法

本发明属于石油化工和生物质资源利用,具体涉及一种木质 素和重质油共催化加氢生产轻质油品的方法。

背景技术:

1、木质纤维素是地球上最丰富的生物质资源,其主要由纤维素(占干物 质重的30-50%)、半纤维素(占干物质重的20-40%)及木质素(占干物质 重的15-25%)三部分构成,是植物细胞壁的重要组成部分。其中,纤维素 和半纤维素是由五碳糖、六碳糖类单糖构成的聚多糖;木质素是一种无定 形的、分子结构中富含氧代苯丙醇结构或其衍生结构单元的芳香性高聚物, 仅造纸行业全球每年产生的木质素就超过5000万吨。

2、现阶段,木质素的转化方法很多,主要包括酸/碱催化解聚、水解/热解、 加氢、氧化、重整、气化和生物降解(chemical reviews 115(2015) 11559-11624.)。其中,加氢解聚法可以直接将木质素转化为低含氧量的液 体燃料,具有产物选择性好、热值高、过程中抑制生焦等优点,适合工业 化发展,因而被广泛用于木质素转化的研究和应用中。

3、专利201410539764.8公开了一种木质素加氢降解制备生物油的方法, 该方法是将木质素、钒基催化剂和溶剂混合均匀,在密闭的高压反应釜中 加氢催化降解制备生物油;催化剂与木质素的质量比为1:10~100,木质素 与溶剂的体积比为1:5~30;反应温度为150~400℃,反应时间为0.5~5h, 反应氢气压力位0.5~6mpa;所制备的生物油的主要成分为芳香族及酚类化 合物。

4、专利201510626276.5公开了一步法将木质素转化为液体燃料的方法, 该方法为是将木质素原料、naoh溶液和低碳醇溶剂的复合溶剂、加氢催化 剂加入到高压反应釜中,三者的质量比位2:45~75:1~4;在温度为200~240 ℃、压力位4-7mpa条件下,匀速搅拌反应3~7h,反应产物主要为环己醇 及其衍生物。

5、201910437164.3公开了一种木质素催化解聚的方法,该方法是将木质 素加入装有溶剂的反应容器中,在铁粉和钯碳的协同作用下进行反应,实 现木质素的降解;木质素与溶剂的质量体积用量比为20~25mg/ml,木质 素与铁粉的摩尔比为1:1~2,木质素与钯碳的质量比为10:6~7,反应温度为 80~160℃,反应时间为4~12h。

6、202011044296.9公开了一种金属-酸碱功能集成催化剂的制备方法及其 催化断裂木质素醚键制芳香物的应用,该方法是以具有两亲性界面的改性 mgo位催化剂,在体积比为4:1的乙酸乙酯/水的两相溶剂中催化木质素或 木质素二聚体断裂木质素醚键;反应温度为140~220℃,氢气压力为1.5~4 mpa,反应时间为1~4h。

7、如上所述,现有公开的方法均以木质素和有机小分子溶剂(甲醇、乙 醇、四氢呋喃等)的混合物作为加工原料,普遍存在溶剂和加氢催化剂添 加用量大、木质素液化效率低等问题,难以实现木质素原料的大规模转化 和产业化应用。

技术实现思路

1、针对木质原料成分复杂、氧含量高、直接液化困难、产品质量偏低等 诸多问题,本发明一种木质素和重质油共催化加氢生产轻质油品的方法。

2、为实现上述目的,本发明采用的技术方案包括如下步骤:

3、一种木质素和重质油共催化加氢生产轻质油品的方法,以将木质素与 重质油混合在加氢催化剂的作用下共炼生产轻质油品;其中,木质素与重 质油质量比为1:100~30:100。

4、进一步的说

5、(1)将木质素粉末、重质油和催化剂混合后得到木质素油浆;

6、(2)在浆态床反应器中进行木(木质素)-油(重质油)共催化加氢裂 解过程,所得液体产物经过分离得到裂解油和固体残渣;

7、(3)裂解油依次经过加氢提质、加氢精制和蒸馏分离三个过程得到轻 质油馏分(石脑油和柴油)和重质油馏分。

8、所述重质油馏分与重质油原料混合,作为制备木质素油浆的原料循环 利用。

9、所述木质素为溶剂型木质素、碱性木质素、kraft型木质素中的至少一 种,木质素粉末的颗粒尺寸为<200μm;

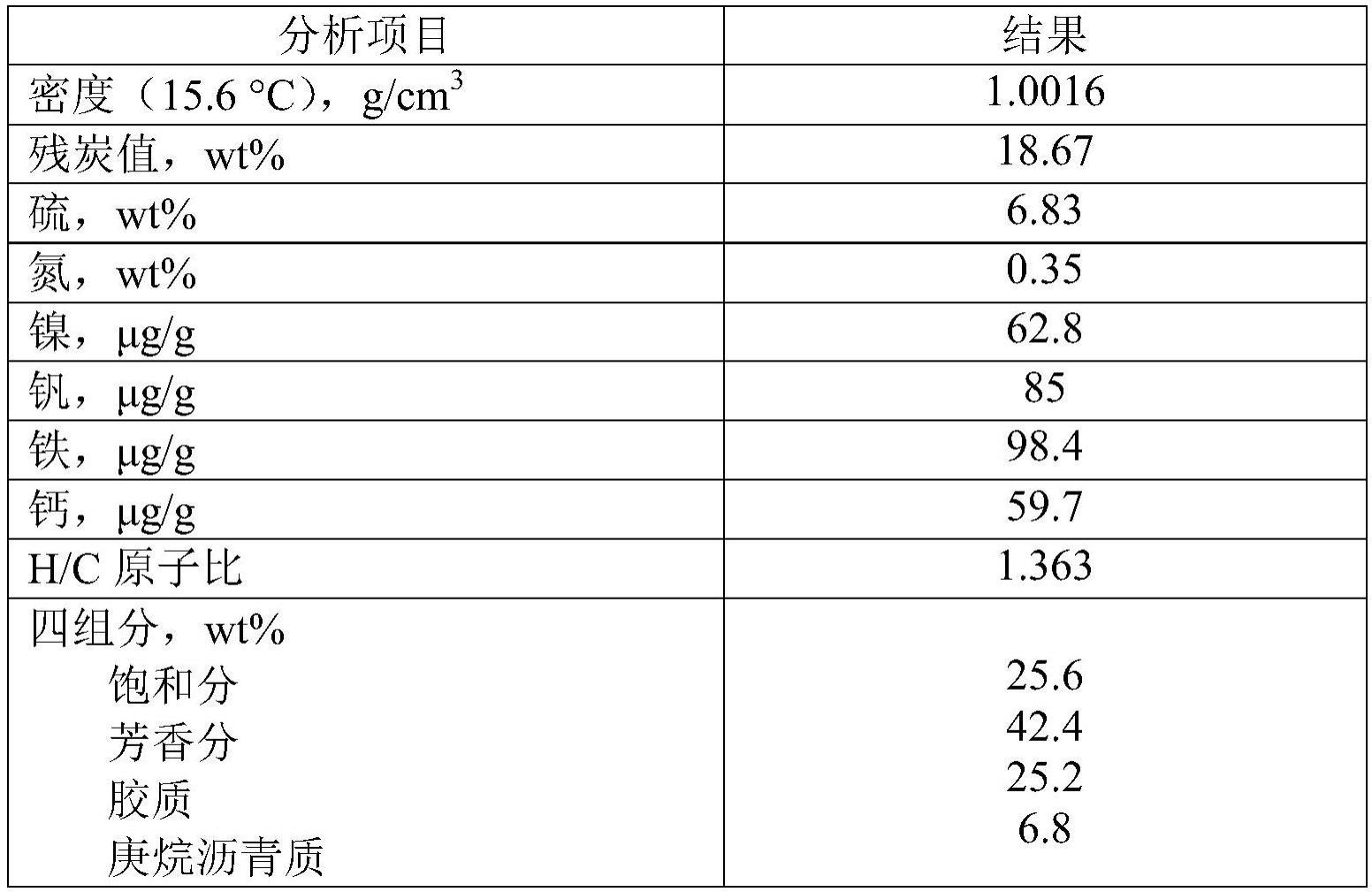

10、所述重质油为重质原油、常压渣油、减压渣油、催化裂化油浆、加氢裂 化尾油、脱沥青油、焦化重油、页岩油中的至少一种。

11、所述共催化加氢裂解催化剂为水溶性或油溶性催化剂,其中,催化剂 的活性金属为fe、co、mo、ni、w中的至少一种;所述催化剂的活性组 分与重质油的质量比为0.5:1000~4:1000。

12、所述木质素油浆的制备是将所述木质素粉末、重质油和共催化加氢裂 解催化剂在80~110℃下混合,混合后再浆态床反应器温度为350~450℃、 反应压力为8~25mpa、体积空速0.5~2h-1、氢油体积比为600:1~1500:1, 反应后分离收集裂解油。

13、所述加氢裂解液相产物是通过离心分离脱除反应后的催化剂、半焦等 固体颗粒物;

14、所述收集裂解油进入填充有加氢提质催化剂的第一个固定床反应器进 行加氢提质,反应温度为320~430℃、反应压力为7~20mpa、体积空速0.1~1 h-1、氢油体积比为600:1~1200:1,反应后获得提质油。

15、所述加氢提质催化剂为负载型,使用的活性金属为vib和viii族金属 中的至少一种;使用的载体为氧化铝、氧化硅、分子筛中的至少一种。

16、所述提质油进入填充加氢精制催化剂的第二个固定床反应器进行加氢 精制,而后蒸馏分离,得到轻质油馏分(石脑油和柴油)和重质油馏分; 其中,加氢精制使用固定床工艺,反应温度为300~400℃、反应压力为6~16 mpa、体积空速0.5~2h-1、氢油体积比为400:1~1000:1。

17、所述加氢精制催化剂为负载型,使用的活性金属为vib和viii族金属 中的至少一种;使用的载体为氧化铝、氧化硅、氧化钛中的至少一种;

18、所述蒸馏过程为常压蒸馏;所述石脑油馏分的切割温度为60~180℃; 所述柴油馏分的切割温度为180~380℃。

19、本发明提供的方法具有以下优势:

20、本发明将木(木质素)-油(重质油)共炼生产轻质油品,该过程是生 物素直接液化与重质油加氢裂解两个反应进行有机地结合;体系中重质油 既是反应物,在高温高压下亦可作为溶剂促进木质素的溶解,同时为氢气 提供储存和转移的场所;同时原料木质素含氧量高,加氢过程中体系会产 生一定量的水,在高温高压下会促进重质油中金属杂质的溶解脱除和重质 油分子的裂解。进而解决现有的木质素加工过程中存在的油品产率较低以 及装置易结焦的问题。

技术特征:

1.一种木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,以将木质素与重质油混合在加氢催化剂的作用下共炼生产轻质油品;其中,木质素与重质油质量比为1:100~30:100。

2.根据权利要求1所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,

3.按权利要求2所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述重质油馏分与重质油原料混合,作为制备木质素油浆的原料循环利用。

4.根据权利要求1所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述木质素为溶剂型木质素、碱性木质素、kraft型木质素中的至少一种,木质素粉末的颗粒尺寸为<200μm;

5.根据权利要求2所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述共催化加氢裂解催化剂为水溶性或油溶性催化剂,其中,催化剂的活性金属为fe、co、mo、ni、w中的至少一种;所述催化剂的活性组分与重质油的质量比为0.5:1000~4:1000。

6.根据权利要求2或5所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述木质素油浆的制备是将所述木质素粉末、重质油和共催化加氢裂解催化剂在80~110℃下混合,混合后再浆态床反应器温度为350~450℃、反应压力为8~25mpa、体积空速0.5~2h-1、氢油体积比为600:1~1500:1,反应后分离收集裂解油。

7.根据权利要求6所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述收集裂解油进入填充有加氢提质催化剂的第一个固定床反应器进行加氢提质,反应温度为320~430℃、反应压力为7~20mpa、体积空速0.1~1h-1、氢油体积比为600:1~1200:1,反应后获得提质油。

8.根据权利要求7所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述加氢提质催化剂为负载型,使用的活性金属为vib和viii族金属中的至少一种;使用的载体为氧化铝、氧化硅、分子筛中的至少一种。

9.根据权利要求7所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述提质油进入填充加氢精制催化剂的第二个固定床反应器进行加氢精制,而后蒸馏分离,得到轻质油馏分(石脑油和柴油)和重质油馏分;其中,加氢精制使用固定床工艺,反应温度为300~400℃、反应压力为6~16mpa、体积空速0.5~2h-1、氢油体积比为400:1~1000:1。

10.根据权利要求9所述的木质素和重质油共催化加氢生产轻质油品的方法,其特征在于,所述加氢精制催化剂为负载型,使用的活性金属为vib和viii族金属中的至少一种;使用的载体为氧化铝、氧化硅、氧化钛中的至少一种;

技术总结

本发明属于石油化工和生物质资源利用技术领域,具体涉及一种木质素和重质油共催化加氢生产轻质油品的方法。以将木质素与重质油混合在加氢催化剂的作用下共炼生产轻质油品;其中,木质素与重质油质量比为1:100~30:100。本发明的方法提高了木质素原料的利用率;液体收率高、产品品质好;在转化生物质的同时,完成了劣质油的加工;两种原料处理工艺的条件相近,可以共用一套装置系统,投资成本低。

技术研发人员:庄庆发,李学兵,李广慈,李青洋,王达,薛健

受保护的技术使用者:中国科学院青岛生物能源与过程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!