一种基于SAGD余热利用的稠油污油处理工艺的制作方法

本发明涉及稠油污油处理,具体涉及一种基于sagd余热利用的稠油污油处理工艺。

背景技术:

1、通常把相对密度大于0.92(20℃)、地下粘度大于50厘泊的原油叫稠油。稠油轻馏分含量少,胶质和沥青质含量高,且硫、氧、氮等元素和镍、钒等金属元素含量也高。其中沥青质、胶质为高分子表面活性物质,是天然的高性能的油水乳化剂,稠油采出液乳化程度高,同时稠油重度大、采出液油水密度差小,所以稠油采出液脱水难度大。随着稠油的开采量越来越大,稠油污油量也越来越多。

2、稠油污油主要来源于联合站内沉降罐的过渡带乳化油、除油罐上部浮油及大罐排泥系统产生的污油,还包括sagd循环预热阶段采出油和油区检修维护过程中回收的污油。稠油污油具有回收周期长、充分乳化、杂质含量高的特点,且稠油污油粘度、胶质、沥青质、泥砂含量均高于井口原油,处理过程中要保证足够的温度,较稀油污油处理难度更大。

3、目前稠油污油的处理存在处理温度高、用药量多、处理时间长,以及需要外部热源、能耗高、处理成本高等难题亟需解决。

4、目前,国内外常用的污油处理的工艺多为热化学沉降法、离心法和萃取法等,以及上述方法的组合工艺,比如:

5、中国专利申请cn 102399577 a公开了一种稠油过渡带老化油热化学沉降脱水方法,对破乳剂进行了改良,合成新型的破乳剂,采用热化学大罐重力沉降脱水,具体步骤如下:步骤如下:(1)制备新型破乳剂;(2)制备添加剂;(3)沉降脱水:将老化油预热至75℃~85℃,加入新型破乳剂300mg/l~400mg/l、添加剂0.5%~1.2%,充分混合,沉降8hr~12hr,抽取中上部脱水油样,测定净化油含水率。处理后原油含水率≤5%,不满足《出矿原油技术条件》 sy7513的商品原油技术要求,并且处理时间较长。

6、中国专利cn 204589088 u公开了稠油老化油脱水处理装置,采用两级旋流的方式增加破乳效果和脱水效率;中国专利申请cn 102041038 a公开了一种稠油老化油处理方法,该发明还提供了一种稠油老化油用破乳剂,以其总重量计,其具有以下原料组成:苯酚0.5-1%,苯乙烯1.5-2%,多乙烯多胺0.5-1%,甲醛0.5-1%,催化剂0.5-1%,环氧乙烷40-50%,环氧丙烷40-50%,利用高效破乳剂破乳后进入卧式三项卧螺离心机进行分离。上述两种处理方法均为热化学+机械离心脱水,但因高效离心机结构复杂、对杂质承受能力差,需要频繁拆卸、清洗,实际处理效率低,处理后原油含水率为5%~8%,同样不满足《出矿原油技术条件》sy7513 的商品原油技术要求。

7、中国专利申请cn 111996033 a提供了一种污油净化处理工艺,该方法通过首先对污油进行氧化处理,去除污油中的硫化亚铁等杂质,同时破坏油水乳化状态,然后进行油水分离。氧化过程通过加入氧化剂或者同时进行空气曝气来实现。油水分离通过静置沉降来实现。经破乳沉降后分离出的污油再进入碟式三相离心机进行进一步脱水、脱渣处理,得到净化油。但是,氧化和曝氧处理所需处理温度较低,因此该发明的处理工艺主要适用于黏度较低的污油处理。

8、中国专利申请cn 112899024 a提供了一种老化油脱水方法,在老化油加入高效破乳剂经过离心分离后加热至60℃,再加盐增加油和水的密度差,后采用碟形离心机分离油水,污水中的盐通过回收工艺循环使用,但该发明中还增加了除盐工艺,工艺较复杂,加热温度较低不能满足稠油污油降低粘度的需要,且在高温下盐的加入会加速设备腐蚀。

9、随着生产安全和成本管理要求的提高,稠油污油处理能耗高、难度大,应用常规化学方法和物理方法已很难达到处理要求。

10、蒸汽辅助重力泄油(steam assisted gravity drainage,简称sagd)是一种将蒸汽从位于油藏底部附近的水平生产井上方的一口直井或一口水平井注入油藏,被加热的原油和蒸汽冷凝液从油藏底部的水平井产出的采油方法,具有高的采油能力、高油汽比、较高的最终采收率及降低井间干扰,避免过早井间窜通的优点。

11、sagd技术会产生大量余热,包括高温采出液的余热,注汽锅炉汽水分离器分离出的高温盐水和烟气余热等,充分利用sagd余热有利于降低开采成本。

12、因此,开发一种能解决上述技术问题的基于sagd余热利用的稠油污油处理工艺是非常必要的。

技术实现思路

1、本发明的目的是克服现有技术的不足而提供一种基于sagd余热利用的稠油污油密闭处理工艺,该工艺充分利用sagd余热,提高污油处理温度、降低污油黏度、增加油水密度差,同时利用降压闪蒸和沸腾蒸发原理的物理方法对污油进行深度油水分离,加药量少、处理时间短、密闭率高、处理后污油含水率低。

2、本发明是通过以下技术方案予以实现的:

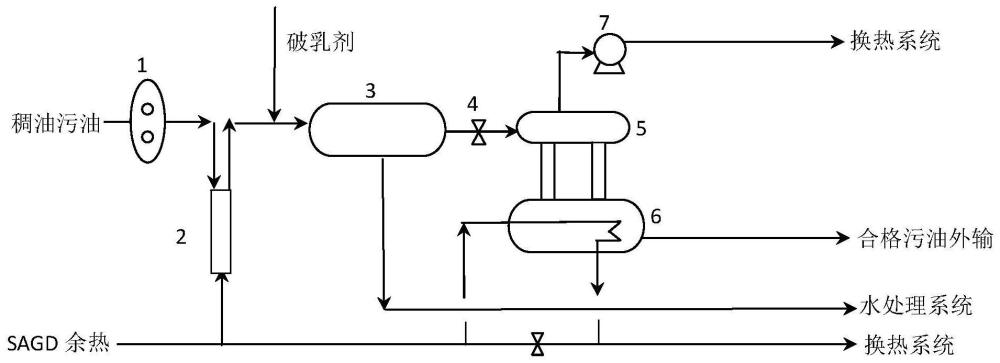

3、一种基于sagd余热利用的稠油污油处理工艺,包括如下步骤:

4、(1)将稠油污油提升压力后与sagd余热进行掺混加热,得到混合物a;

5、(2)在混合物a中加入破乳剂,在热化学脱水分离器中进行油水分离,得到污油b和污水b,污水b进入水处理系统;

6、(3)污油b降压后进行油水闪蒸分离,得到污油c和蒸汽c,蒸汽c进入罗茨风机;

7、(4)污油c进入沸腾蒸发分离器,同时sagd余热管道输送至沸腾蒸发分离器,sagd余热经过沸腾蒸发分离器内的加热盘管对污油c进行加热,沸腾蒸发产生的蒸汽d进入上部的闪蒸分离器,产生的污油d即符合要求。

8、优选地,蒸汽c和蒸汽d经罗茨风机增压至0.03~0.06mpa后去换热系统。

9、换热系统是回收轻质组份和冷凝水的后端工艺,避免造成环境污染和水损失。

10、优选地,步骤(1)中稠油污油的提升压力为0.6~1.0mpa,混合物a的温度为130~150℃。

11、优选地,步骤(1)和步骤(4)中的sagd余热为150℃~160℃的蒸汽。

12、更优选地,步骤(1)和步骤(4)中的sagd余热为150℃~160℃的携油蒸汽,可以由相同温度的其他蒸汽替代。

13、更优选地,步骤(1)包括如下步骤:

14、将稠油污油提升压力至0.6~1.0mpa,与sagd余热进行掺混加热,将稠油污油温度提升至130℃~150℃,得到混合物a。

15、优选地,步骤(2)中的破乳剂为耐高温稠油污油破乳剂。

16、更优选地,所述破乳剂包括如下组分:环氧乙烷,环氧丙烷,催化剂、缓释剂、磺酸盐、乙酸、甲醇和水。

17、更优选地,按照重量份数计,所述破乳剂包括如下组分:环氧乙烷10-20份,环氧丙烷 10-20份,催化剂0.2-1份,缓释剂4-6份,磺酸盐5-10份,乙酸20-30份,甲醇10-20份和水10-20份。

18、更优选地,所述催化剂为碱性催化剂。

19、更优选地,所述催化剂为氢氧化钾。

20、更优选地,所述缓释剂为硫酸铜和硫酸锌的混合物。

21、更优选地,所述缓释剂以质量百分数计,为60~80%硫酸铜和20~40%硫酸锌的混合物。

22、更优选地,所述磺酸盐包括磺酸钠和磺酸钙中的至少一种。

23、更优选地,所述磺酸盐以质量百分数计,为15-30%磺酸钠和70-85%磺酸钙的混合物。

24、更优选地,按照重量份数计,所述破乳剂包括如下组分:环氧乙烷15份,环氧丙烷15 份,催化剂0.5份,缓释剂4.5份,磺酸盐5份,乙酸30份,甲醇15份,水15份。

25、更优选地,步骤(2)中破乳剂的加药浓度为300mg/l~500mg/l。即破乳剂与混合物a 的质量体积比为300mg/l~500mg/l。

26、优选地,步骤(2)中混合物a在热化学脱水分离器中的停留时间为4~6小时,控制压力为0.5mpa~0.6mpa,污油b含水控制在12%以下。

27、更优选地,步骤(2)包括如下步骤:

28、在混合物a中加入300mg/l~500mg/l的破乳剂,在热化学脱水分离器中进行油水分离,停留时间为4~6小时,控制压力为0.5mpa~0.6mpa,得到污油b和污水b,污油b含水控制在12%以下,污水b进入水处理系统。

29、优选地,步骤(3)中污油b降压至0.008~0.01mpa。

30、优选地,步骤(3)中闪蒸分离的压力为0.01mpa~0.1mpa。

31、更优选地,步骤(3)中污油c含水为5%~8%。

32、更优选地,步骤(3)包括如下步骤:

33、污油b降压至0.008~0.01mpa后进行油水闪蒸分离,控制压力为0.01mpa~0.1mpa,得到污油c和蒸汽c,污油c含水为5%~8%,蒸汽c进入罗茨风机。

34、优选地,步骤(4)中沸腾蒸发分离器的压力为0.01mpa~0.1mpa。

35、优选地,步骤(4)中污油d的含水在2%以下。

36、更优选地,步骤(4)包括如下步骤:

37、污油c进入沸腾蒸发分离器,同时sagd余热管道输送至沸腾蒸发分离器,沸腾蒸发分离器内设加热盘管,sagd余热经过加热盘管对污油c进行加热,控制沸腾蒸发分离器压力为0.01mpa~0.1mpa,沸腾蒸发产生的蒸汽d进入上部的闪蒸分离器,产生的污油d即符合要求。

38、更优选地,步骤(3)的闪蒸分离在闪蒸分离器中进行。

39、在本发明的另一实施例中,闪蒸分离器和沸腾蒸发分离器为两台独立设备。

40、本发明的有益效果是:

41、本发明充分利用了sagd余热资源,采用化学和物理方法耦合作用和压力密闭流程使稠油污油在高温密闭条件下进行油水分离,加热效果好(130℃~150℃)、破乳剂加药量少 (300mg/l~500mg/l)、处理时间短(6h以下)、密闭率高(100%)、处理后污油含水率低(< 2%)。

42、本发明通过密闭处理,回收污油中的轻质组分,克服了传统开放式流程处理过程中的 vocs排放问题。

43、本发明中闪蒸分离器和沸腾蒸发分离器是一体的,通过两根直管相连,闪蒸分离器分离中的液体直接落入下方的沸腾蒸发分离器,沸腾蒸发分离器中蒸发的蒸汽直接上升至闪蒸分离器;这样一体化的设计可以减少管道长度和压力降,减少温度损失,减少设备数量,同时利用两段式闪蒸分离器的上升结构,可以充分分离稠油中的水和轻质组份。

44、本发明优化了破乳剂的组成,增加基于磺酸盐的耐温基团,药剂耐温可达220℃。同时,本发明通过乙酸和磺酸盐的协同改性作用,提高了破乳剂活性和破乳效率,减少破乳时间和降低加药量。

- 还没有人留言评论。精彩留言会获得点赞!