一种利用生物质或低阶煤高效制备富氢气体的方法

1.本发明涉及煤/生物质气化技术与冶金技术领域,尤其涉及一种利用生物质或低阶煤高效制备富氢气体的方法。

背景技术:

2.在国家“双碳”战略的背景下,氢能源的制取、利用已日益成为业界关注和研究的焦点。生物质、煤气化产生的co和h2是化工冶金过程的重要原料,同时也是氢能的重要来源。根据气化剂的种类不同,可以将生物质、煤的气化工艺划分为空气气化、富氧气化、晶格氧气化等。其中,采用空气气化会有n2残留在气化产品中而影响品质。采用富氧气化成本较高、经济性差。而晶格氧气化是指采用天然矿物或金属氧化物中的氧原子对生物质、煤进行气化,同时在该过程中金属氧化物被还原生成的高活性金属对煤/生物质的气化转化具有良好催化作用;且此种气化剂易获取、成本低,气化产品纯度高,体现出较明显的优势。

3.目前,在利用天然矿物或金属氧化物作为气化剂时,通常是将其无差别的与煤/生物质反应。该工艺存在如下缺陷:一、煤/生物质中挥发物(焦油和气体)受热快速析出,与气化剂的接触反应不够,转化效率不高;二、挥发物受热快速析出,此时气化剂尚未生成足够的金属相,未能发挥其催化转化的功效;此外,煤/生物质中的挥发物与固定碳的气化在同一系统中完成,气化产生的富氢气体与co掺混,降低了气体中h2的比例。

技术实现要素:

4.本发明意在提供一种利用生物质或低阶煤高效制备富氢气体的方法,以解决现有煤/生物质气化过程对金属基气化剂的利用、挥发物气化转化不够充分,气化产物中h2比例偏低的问题。

5.为了实现上述目的,本发明提供如下技术方案:一种利用生物质或低阶煤高效制备富氢气体的方法,包括如下步骤:

6.s1、将生物质或低阶煤在400-1000℃温度下热解0.5-2小时,得到挥发物、生物炭或焦炭;

7.s2、将步骤s1的生物炭或焦炭、含铁矿物分别破碎磨矿以得到细粒级物料;

8.s3、将步骤s2中细磨后的生物炭或焦炭、含铁矿物和粘结剂按质量比为100:(5-40):(0-5)进行配料、混合得到混匀物料,将混匀物料造球或压团制备成直径为5-15mm的复合球团;

9.s4、将步骤s3的复合球团在800-1200℃温度下焙烧1-4小时,得到co气体和被部分金属化还原的球团;

10.s5、将生物质或低阶煤热解产生的挥发物通过步骤s4的金属化还原球的团形成的高温料层,料层的温度700-1200℃,得到富氢气体和金属化产物。

11.进一步的,步骤s1中生物质为林木、秸秆、果核、城市生活垃圾中的一种或多种的混合物,所述低阶煤为烟煤、褐煤、泥炭中的一种或几种的混合物,所述生物质或低阶煤的

挥发分含量为20wt.%-80wt.%。

12.通过上述设置,挥发分含量高可增加最终富氢气体的产量,提高气体中氢质组分的比例。

13.进一步的,步骤s2中含铁矿物的铁品位为40wt.%-70wt.%。

14.通过上述设置,适宜的铁品位可促进生物质或低阶煤的气化转化,增加富氢气体的产率。

15.进一步的,步骤s4中被部分金属化还原的球团的金属化率为50wt.%-80wt.%。

16.通过上述设置,适宜的金属化率既保证了球团中尚有足够的晶格氧,又形成了高活性的金属催化剂,可促进生物质或低阶煤的气化转化,增加富氢气体的产率。

17.进一步的,步骤s5中富氢气体中氢气体积占比大于25vol.%。

18.通过上述设置,对制备的富氢气体中氢气比例进行补充限定,体现出本发明的先进性。

19.与现有技术方案相比,本发明的有益效果:

20.1、本方案提出先利用金属氧化物气化煤/生物质热解形成的焦/炭,产出co气体,同时金属氧化物被还原获得高活性金属化气化剂;再将煤/生物质热解析出的挥发物(焦油和气体)与高活性金属化气化剂充分反应转化,产出富氢气体的新方法。可充分发挥金属基气化剂的催化功效强化挥发物的气化转化效果,同时显著提高气化产物中的h2比例,具有很好的应用前景。

21.2、将生物炭或焦炭的气化与挥发物的裂解分开进行,分别得到co和高比例富氢气体(也可根据需要调配富氢气体中co占比),产出气体质量高、灵活性强。

22.3、利用生物炭或焦炭气化的同时制备出高活性的催化剂/氧载体,促进了挥发物深度裂解气化为富氢气体,为生物质或低阶煤的高效气化制备富氢合成气提供了新技术。

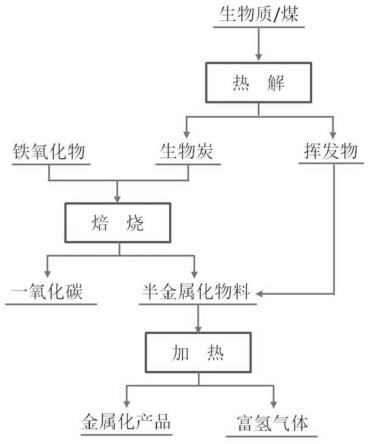

附图说明

23.图1为本发明一种利用生物质或低阶煤高效制备富氢气体的方法的工艺流程图。

具体实施方式

24.下面结合附图和实施方式对本发明作进一步的详细说明:

25.实施例

26.如图1所示,一种利用生物质或低阶煤高效制备富氢气体的方法,包括如下步骤:

27.s1、将生物质或低阶煤在400-1000℃温度下热解0.5-2小时,得到挥发物(焦油和气体)、生物炭或焦炭;其中生物质为林木、秸秆、果核、城市生活垃圾中的一种或多种的混合物,低阶煤为烟煤、褐煤、泥炭中的一种或几种的混合物,生物质或低阶煤的挥发分含量为20wt.%-80wt.%。

28.s2、将步骤s1的生物炭或焦炭、含铁矿物分别破碎磨矿以得到细粒级物料,其中生物炭或焦炭全部破碎至粒径小于0.1mm,含铁矿物细磨至粒级小于0.074mm含量占总量的70%以上;其中含铁矿物的铁品位为40wt.%-70wt.%。

29.s3、将步骤s2中细磨后的生物炭或焦炭、含铁矿物和粘结剂按质量比为100:(5-40):(0-5)进行配料、混合得到混匀物料,将混匀物料造球或压团制备成直径为5-15mm的复

合球团;

30.s4、将步骤s3的复合球团在800-1200℃温度下焙烧1-4小时,得到co气体和被部分金属化还原的球团;其中被部分金属化还原的球团的金属化率为50wt.%-80wt.%。

31.s5、将生物质或低阶煤热解产生的挥发物(焦油和气体)通过步骤s4的金属化还原球的团形成的高温料层,料层的温度700-1200℃,得到富氢气体和金属化产物,富氢气体中氢气体积占比大于25vol.%。

32.对比例

33.将细磨的生物质或低阶煤直接与含铁矿物混匀制备复合球团,其中生物质或低阶煤:含铁矿物:粘结剂质量比为100:40:5,在1100℃温度下焙烧2小时,制备的气体成分为68%的co、15%的h2、9%的ch4、8%的co2。

34.将实施例与对比例等量的生物质或低阶煤热解,将热解后的生物炭或焦炭与上述等量的含铁矿物、粘结剂混匀制备复合球团;复合球团在1100℃温度下焙烧1.5小时,得到金属化率为70%的球团;此时,将生物质或低阶煤热解产生的挥发物通过金属化球团料层,可得到成分为56%的co、39%的h2、2%的ch4、3%的co2的富氢气体。与对比例相比,显著提高了h2比例,同时增加了气体中有效成分(h2+co)的含量。

35.以上所述的仅是本发明的实施例,方案中公知的具体技术方案或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1