石墨烯润滑添加剂及其制备方法和润滑油与流程

1.本发明涉及润滑材料的技术领域,特别是涉及一种石墨烯润滑添加剂及其制备方法和润滑油。

背景技术:

2.润滑技术是在摩擦界面加入能够减小摩擦、降低磨损的介质材料以延长设备使用寿命、降低能源损耗的技术手段,对于节能降耗、保护环境、保障生产安全等方面具有重要意义。介质材料可以是润滑油、润滑脂或固体润滑剂。

3.石墨烯作为一种二维纳米材料,本身具有优异的机械强度、润滑性、导热性和化学稳定性等特征,有利于提升润滑油的极压耐磨性、耐腐蚀性和热传导性,改善润滑剂的承载抗磨性能,在润滑领域具有突出的应用潜力。但经过大量研究人员试验发现,将石墨烯作为润滑添加剂加入到润滑油中,润滑油的综合润滑性能并不理想。

4.纳米级的无机金属粉作为润滑添加剂加入到润滑油中,有利于提高润滑油的综合润滑性能。纳米级的无机金属粉的润滑机理主要有三个方面:1)通过“微轴承”作用或纳米滚珠效应,减少摩擦阻力并降低摩擦系数;2)在摩擦副表面形成吸附沉积膜和化学反应膜来优化润滑油的润滑效果;3)通过机械物理抛光作用、纳米粒子的填平作用来优化摩擦副表面的几何平整度,从而减少摩擦因素和降低磨损。

5.有一些技术公开了将纳米级的无机金属粉负载在石墨烯表面,作为润滑添加剂加入到润滑油中,但这种方法负载的纳米级的无机金属粉数量较少,抗磨减摩性能较差。

技术实现要素:

6.基于此,有必要提供一种抗磨减摩性能优异的石墨烯润滑添加剂及其制备方法和润滑油。

7.本发明的上述目的是通过如下技术方案进行实现的:

8.本发明第一方面,提供一种石墨烯润滑添加剂的制备方法,包括以下步骤:

9.混合氧化石墨烯、氧化铝和第一分散液,以形成所述氧化石墨烯负载于所述氧化铝之上的复合体,得分散有所述复合体的第一混合液;

10.混合无机金属粉和第二分散液,得第二混合液;

11.混合所述第一混合液和所述第二混合液,以使所述无机金属粉负载于所述复合体之上。

12.在其中一个实施例中,所述无机金属粉满足以下条件中的一个或多个:

13.1)粒径为50nm~100nm;2)所述无机金属粉为纳米铋粉。

14.在其中一个实施例中,所述氧化石墨烯满足以下条件中的一个或多个:

15.1)片径为3μm~10μm:2)层数为1~3层;3)含氧量为5%~15%。

16.在其中一个实施例中,所述氧化铝满足以下条件中的一个或多个:

17.1)粒径为0.5μm~5μm;2)所述氧化铝为α-al2o3和/或γ-al2o3。

18.在其中一个实施例中,所述第一分散液的溶剂为水或基础油,所述基础油选自聚α-烯烃、烷基化芳烃、酯类合成油、含氟合成油、聚硅氧烷、聚乙二醇、矿物油和植物油中的一种或两种以上混合物。

19.在其中一个实施例中,所述第一分散液满足以下条件中的一个或多个:

20.1)所述第一分散液包括第一分散剂,所述第一分散剂选自聚异丁烯丁二酰亚胺、硼化聚异丁烯丁二酰亚胺、单烯基丁二酰亚胺和双丁二酰亚胺中的一种或多种;

21.2)所述第一分散液包括助剂,所述助剂选自硬脂酸、12-羟基硬脂酸、硬脂酸锌、硬脂酸钙和硬脂酸镁中的一种或多种。

22.在其中一个实施例中,所述氧化石墨烯、所述氧化铝、所述第一分散剂、所述助剂和所述溶剂的重量比为(8~15):(3~6):(0.3~1):(1~3):(25~35)。

23.在其中一个实施例中,所述第二分散液包括无水乙醇和第二分散剂,所述第二分散剂选自聚乙烯醇、聚乙二醇和1,2-羟基硬脂酸的一种或多种。

24.在其中一个实施例中,所述无机金属粉、所述第二分散剂和所述无水乙醇的重量比为(1~2):(0.3~0.8):(7~10);所述氧化石墨烯和所述无机金属粉的重量比为(8~15):(1~2)。

25.在其中一个实施例中,所述制备方法满足以下条件中的一个或多个:

26.1)混合所述氧化石墨烯、所述氧化铝和所述第一分散液的方法为真空脱泡、超声或搅拌;

27.2)混合所述无机金属粉和所述第二分散液的方法为超声;

28.3)混合所述第一混合液和所述第二混合液的温度为60~65℃;

29.4)混合所述第一混合液和所述第二混合液的转速为500rpm;

30.5)混合所述第一混合液和所述第二混合液后以≤1000rpm的转速进行离心,除去沉淀。

31.本发明第二方面,提供一种石墨烯润滑添加剂,其采用上述所述的石墨烯润滑添加剂的制备方法制得。

32.本发明第三方面,提供一种润滑油,其包括基础油和上述所述的石墨烯润滑添加剂,所述石墨烯润滑添加剂在所述润滑油中的含量为0.01wt.%~0.1wt.%。

33.上述提供的石墨烯润滑添加剂的制备方法,其通过简单的制备方法形成氧化石墨烯负载于氧化铝之上的复合体,通过氧化铝的支撑作用抑制氧化石墨烯片层之间的层间团聚现象,从而使氧化石墨烯能够保持较大的比表面积和良好的分散稳定性;进一步地,将无机金属粉负载于复合体之上,不仅能利用该复合体比表面积大的特性提升无机金属粉的负载量和分散稳定性,而且还通过无机金属粉与氧化铝、氧化石墨烯三者之间的协同增强效应,使石墨烯润滑添加剂发挥出非常优异的抗磨减摩效果。

附图说明

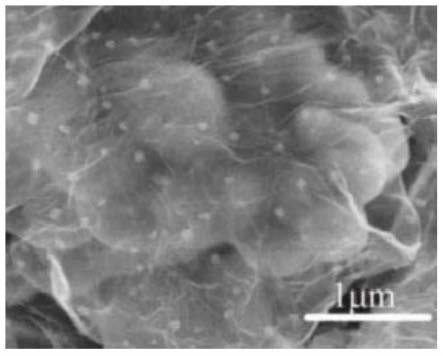

34.图1为实施例1制备的石墨烯润滑添加剂的sem图;

35.图2为对比例2制备的石墨烯润滑添加剂的sem图;

36.图3为对比例3制备的石墨烯润滑添加剂的sem图。

具体实施方式

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

39.术语及定义:

40.sem:扫描电子显微镜。

41.基础油:润滑油的基础原料,由原油精炼或通过化学合成而制得;在api(美国石油协会)-1509标准规定的各类基础油中,ⅰ~ⅲ类基础油为从原油精炼而成的矿物油,ⅳ类基础油为聚α-烯烃,其他基础油均属于

ⅴ

类基础油,包括烷基化芳烃、酯类合成油、含氟合成油、聚氧硅烷、聚乙二醇和植物油等。

42.聚α-烯烃:一般用pao表示,指的是ⅳ类合成基础油,具有良好的低温流动性、高温稳定性、粘温性能和氧化安定性。

43.氧化石墨烯:一般用go表示,指的是石墨烯的氧化物,具有亲水不亲油的特性,在基础油中分散性较差。

44.摩擦系数:按照《stm d5183-95使用四球磨损试验机测定润滑剂摩擦系数的标准试验方法》进行测试,用于评价润滑油的减摩能力,摩擦系数越小,润滑油的减摩效果越好。

45.磨斑直径:按照《sh/t 0204-92润滑脂抗磨性能测定法(四球机法)》进行测试,用于评价润滑油的抗磨能力,磨斑直径越小,润滑油的抗磨性能越好。

46.纳米级的无机金属粉负载于石墨烯表面形成的复合材料通常存在着纳米级的无机金属粉的负载量很少、抗磨减摩性能较差的情况,这主要是因为石墨烯具有较大的比表面积和较高的表面能,并且与基础油的相互作用弱,石墨烯在润滑油中的分散稳定性较差,极易发生团聚和沉淀,难以以二维形态存在,无法充分展现其优异的抗磨减摩性能。同时,通过石墨烯基复合纳米材料的传统制备工艺制得的石墨烯比表面积较小,纳米级的无机金属粉的负载量也较少,导致抗磨减摩性能进一步降低。基于此,本发明第一方面,提供一种石墨烯润滑添加剂的制备方法,包括以下步骤:

47.混合氧化石墨烯、氧化铝和第一分散液,以形成所述氧化石墨烯负载于所述氧化铝之上的复合体,得分散有所述复合体的第一混合液;

48.混合无机金属粉和第二分散液,得第二混合液;

49.混合所述第一混合液和所述第二混合液,以使所述无机金属粉负载于所述复合体之上。

50.本发明首先通过简单的工艺形成氧化石墨烯负载于氧化铝之上的复合体,让球形的氧化铝颗粒对氧化石墨烯的片层起到支撑作用,有效避免氧化石墨烯的片层之间发生层间团聚沉淀,使其能够保持较大的比表面积和长期的分散稳定性。进一步地,使无机金属粉负载在该复合体之上,不仅能利用该复合体比表面积较大的特性来提升无机金属粉的负载

量,实现无机金属粉的有效分散,避免其团聚沉淀,而且无机金属粉还能在氧化石墨烯的片层之间形成纳米滚珠效应,并对摩擦副表面的损伤部位具有一定的修复作用,从而与氧化铝和氧化石墨烯产生协同增强效应,使石墨烯润滑添加剂发挥出非常优异的抗磨减摩效果。此外,该制备方法具有工艺简单、成本较低、环境友好的优点。

51.在一些实施方式中,所述无机金属粉选自铜、铁、镍、铋和铅等金属单质中的一种或多种。

52.在一些实施方式中,所述无机金属粉满足以下条件中的一个或多个:

53.1)粒径为50nm~100nm;2)所述无机金属粉为纳米铋粉。

54.铋系纳米材料具有优异的润滑抗磨、表面修复、绿色环保等特性,并能与润滑油中的硫、磷等其他元素产生协同作用,能够进一步提升石墨烯润滑添加剂的抗磨减摩性能。

55.在一些实施方式中,所述氧化石墨烯满足以下条件中的一个或多个:

56.1)片径为3μm~10μm:2)层数为1~3层;3)含氧量为5%~15%。

57.在一些实施方式中,所述氧化铝满足以下条件中的一个或多个:

58.1)粒径为0.5μm~5μm;2)所述氧化铝为α-al2o3和/或γ-al2o3。

59.在一些实施方式中,所述第一分散液的溶剂为水或基础油,所述基础油选自聚α-烯烃、烷基化芳烃、酯类合成油、含氟合成油、聚硅氧烷、聚乙二醇、矿物油和植物油中的一种或两种以上混合物。

60.选用基础油为第一分散液的溶剂时,最终制得的石墨烯润滑添加剂能够通过相似相溶原理均匀地分散于润滑油或润滑脂中,并保持良好的分散稳定性;选用水或聚乙二醇等水溶性的基础油为第一分散液的溶剂时,最终制得的石墨烯润滑添加剂能够完全溶于水,可用于配置水基润滑剂。

61.在一些更优选的实施方式中,所述第一分散液的溶剂为聚α-烯烃。

62.在一些更优选的实施方式中,所述第一分散液的溶剂为pao-4、pao-6、pao-8和pao-10中的一种或多种。

63.在一些实施方式中,所述第一分散液满足以下条件中的一个或多个:

64.1)所述第一分散液包括第一分散剂,所述第一分散剂选自聚异丁烯丁二酰亚胺、硼化聚异丁烯丁二酰亚胺、单烯基丁二酰亚胺和双丁二酰亚胺中的一种或多种;

65.2)所述第一分散液包括助剂,所述助剂选自硬脂酸、12-羟基硬脂酸、硬脂酸锌、硬脂酸钙和硬脂酸镁中的一种或多种。

66.由于氧化石墨烯具有亲水不亲油的特性,其在润滑油中的相容性较差,因此需要加入分散剂对其进行亲油改性以提高其在润滑油中的分散性;酰亚胺类分散剂中的亚氨基(-nh-)基团或羧基(-cooh)基团能与氧化石墨烯表面的羟基(-oh)基团脱水缩合而形成联结,从而对氧化石墨烯实现亲油改性,提高了氧化石墨烯在润滑油中的分散稳定性。硬脂酸类助剂的分子结构中包含有羟基(-oh)和羧基(-cooh)等含氧基团,能够与氧化石墨烯表面的含氧官能团和氧化铝表面的含氧官能团进行枝接,从而实现氧化石墨烯和氧化铝的桥接,进一步提升氧化石墨烯对氧化铝的包裹效果。

67.在一些实施方式中,所述氧化石墨烯、所述氧化铝、所述第一分散剂、所述助剂和所述溶剂的重量比为(8~15):(3~6):(0.3~1):(1~3):(25~35)。

68.在一些更优选的实施方式中,所述氧化石墨烯、所述氧化铝、所述第一分散剂、所

述助剂和所述溶剂的重量比为10:5:0.5:2:30。

69.在一些实施方式中,所述第二分散液包括无水乙醇和第二分散剂,所述第二分散剂选自聚乙烯醇、聚乙二醇和1,2-羟基硬脂酸的一种或多种。

70.在一些更优选的实施方式中,所述第二分散剂选自聚乙烯醇。

71.在一些实施方式中,所述无机金属粉、所述第二分散剂和所述无水乙醇的重量比为(1~2):(0.3~0.8):(7~10);所述氧化石墨烯和所述无机金属粉的重量比为(8~15):(1~2)。

72.在一些更优选的实施方式中,所述无机金属粉、所述第二分散剂和所述无水乙醇的重量比为1.5:0.5:8;所述氧化石墨烯和所述无机金属粉的重量比为10:1.5。

73.在一些实施方式中,所述制备方法满足以下条件中的一个或多个:

74.1)混合所述氧化石墨烯、所述氧化铝和所述第一分散液的方法为真空脱泡、超声或搅拌;

75.2)混合所述无机金属粉和所述第二分散液的方法为超声;

76.3)混合所述第一混合液和所述第二混合液的温度为60~65℃;

77.4)混合所述第一混合液和所述第二混合液的转速为500rpm;

78.5)混合所述第一混合液和所述第二混合液后以≤1000rpm的转速进行离心,除去沉淀。

79.在一些更优选的实施方式中,混合所述氧化石墨烯、所述氧化铝和所述第一分散液的方法为真空脱泡。真空脱泡包括以下四个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。在真空脱泡过程中,真空度≤10pa。

80.通过真空脱泡,能够让不同组分快速地混合均匀,并且不分层、不起泡,有利于提高氧化石墨烯和氧化铝在第一分散液中的分散均匀性,并让氧化石墨烯能够对氧化铝进行均匀地物理包裹,从而提高氧化石墨烯的比表面积和分散稳定性。

81.在一些更优选的实施方式中,混合所述第一混合液和所述第二混合液的方法为:在60~65℃下,以500rpm的转速搅拌第一混合液,缓慢加入第二混合液。

82.在加热搅拌条件下缓慢加入第二混合液,能够使无机金属粉均匀地负载于氧化石墨烯和氧化铝的复合体之上,从而提高无机金属粉的负载量和分散性。

83.在一些更优选的实施方式中,混合所述第一混合液和所述第二混合液后以1000rpm的转速进行离心,除去沉淀。通过低速离心除去混合液中分散性差而团聚沉淀的复合物,以避免对润滑添加剂的性能造成不良影响。

84.本发明第二方面,提供一种石墨烯润滑添加剂,其采用上述所述的石墨烯润滑添加剂的制备方法制得。

85.本发明第三方面,提供一种润滑油,其包括基础油和上述所述的石墨烯润滑添加剂,所述石墨烯润滑添加剂在所述润滑油中的含量为0.01wt.%~0.1wt.%。

86.在一些更优选的实施方式中,所述石墨烯润滑添加剂在所述润滑油中的含量为0.03wt.%。

87.以下结合具体实施例对本发明作进一步详细的说明。

88.实施例1

89.(1)按重量份计,取10份氧化石墨烯、5份氧化铝、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;氧化铝选用α-al2o3,其粒径为0.5μm~5μm;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-6;

90.(2)将装有氧化石墨烯、氧化铝、第一分散剂、助剂和基础油的真空塑料杯放入真空脱泡机中,在≤10pa的真空度下进行混合脱泡,以形成氧化石墨烯负载于氧化铝外面的复合体,得到分散有该复合体的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

91.(3)按重量份计,取1.5份纳米铋粉、0.5份第二分散剂和8份无水乙醇进行超声,得到分散有纳米铋粉的第二混合液;其中,第二分散剂选用聚乙烯醇;

92.(4)在60℃以500rpm的转速搅拌第一混合液,缓慢加入第二混合液,以使纳米铋粉负载于上述复合体之上;

93.(5)以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

94.(6)按0.03wt.%的添加比例,在基础油pao-6中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

95.对步骤(5)制得的石墨烯润滑添加剂进行sem表征,结果如图1所示;对步骤(6)制得的润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从图1可知,在所述石墨烯润滑添加剂中,氧化石墨烯的片层均匀地包裹在球形的氧化铝颗粒外,而小粒径的纳米铋粉则均匀地负载在氧化石墨烯的表面。从表1可知,所述润滑油的摩擦系数为0.058,磨斑直径为0.484mm,这说明含有石墨烯润滑添加剂的润滑油具有良好的抗磨减摩性能。

96.表1.实施例1~6和对比例1~3制备的润滑油的性能测试结果

[0097] 摩擦系数磨斑直径/mm实施例10.0580.484实施例20.0610.495实施例30.0600.507实施例40.0530.492对比例10.1190.639对比例20.0950.607对比例30.1020.598

[0098]

实施例2

[0099]

本实施例与实施例1的制备方法基本相同,不同之处在于:润滑油中石墨烯润滑添加剂的添加比例为0.05wt.%,具体步骤如下:

[0100]

(1)按重量份计,取10份氧化石墨烯、5份氧化铝、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;氧化铝选用α-al2o3,其粒径为0.5μm~5μm;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-6;

[0101]

(2)将装有氧化石墨烯、氧化铝、第一分散剂、助剂和基础油的真空塑料杯放入真

空脱泡机中,在≤10pa的真空度下进行混合脱泡,以形成氧化石墨烯负载于氧化铝外面的复合体,得到分散有该复合体的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

[0102]

(3)按重量份计,取1.5份纳米铋粉、0.5份第二分散剂和8份无水乙醇进行超声,得到分散有纳米铋粉的第二混合液;其中,第二分散剂选用聚乙烯醇;

[0103]

(4)在65℃以500rpm的转速搅拌第一混合液,缓慢加入第二混合液,以使纳米铋粉负载于上述复合体之上;

[0104]

(5)以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

[0105]

(6)按0.05wt.%的添加比例,在基础油pao-6中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

[0106]

对上述润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从表1可知,所述润滑油的摩擦系数为0.061,磨斑直径为0.495mm,这说明含有石墨烯润滑添加剂的润滑油具有良好的抗磨减摩性能。

[0107]

实施例3

[0108]

本实施例与实施例1的制备方法基本相同,不同之处在于:润滑油中石墨烯润滑添加剂的添加比例为0.1wt.%,具体步骤如下:

[0109]

(1)按重量份计,取10份氧化石墨烯、5份氧化铝、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;氧化铝选用α-al2o3,其粒径为0.5μm~5μm;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-6;

[0110]

(2)将装有氧化石墨烯、氧化铝、第一分散剂、助剂和基础油的真空塑料杯放入真空脱泡机中,在≤10pa的真空度下进行混合脱泡,以形成氧化石墨烯负载于氧化铝外面的复合体,得到分散有该复合体的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

[0111]

(3)按重量份计,取1.5份纳米铋粉、0.5份第二分散剂和8份无水乙醇进行超声,得到分散有纳米铋粉的第二混合液;其中,第二分散剂选用聚乙烯醇;

[0112]

(4)在62℃以500rpm的转速搅拌第一混合液,缓慢加入第二混合液,以使纳米铋粉负载于上述复合体之上;

[0113]

(5)以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

[0114]

(6)按0.1wt.%的添加比例,在基础油pao-6中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

[0115]

对上述润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从表1可知,所述润滑油的摩擦系数为0.060,磨斑直径为0.507mm,这说明含有石墨烯润滑添加剂的润滑油具有良好的抗磨减摩性能。

[0116]

实施例4

[0117]

本实施例与实施例1的制备方法基本相同,不同之处在于:基础油选用pao-10,具体步骤如下:

[0118]

(1)按重量份计,取10份氧化石墨烯、5份氧化铝、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;氧化铝选用α-al2o3,其粒径为0.5μm~5μm;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-10;

[0119]

(2)将装有氧化石墨烯、氧化铝、第一分散剂、助剂和基础油的真空塑料杯放入真空脱泡机中,在≤10pa的真空度下进行混合脱泡,以形成氧化石墨烯负载于氧化铝外面的复合体,得到分散有该复合体的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

[0120]

(3)按重量份计,取1.5份纳米铋粉、0.5份第二分散剂和8份无水乙醇进行超声,得到分散有纳米铋粉的第二混合液;其中,第二分散剂选用聚乙烯醇;

[0121]

(4)在60℃以500rpm的转速搅拌第一混合液,缓慢加入第二混合液,以使纳米铋粉负载于上述复合体之上;

[0122]

(5)以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

[0123]

(6)按0.03wt.%的添加比例,在基础油pao-10中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

[0124]

对上述润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从表1可知,所述润滑油的摩擦系数为0.053,磨斑直径为0.492mm,这说明含有石墨烯润滑添加剂的润滑油具有良好的抗磨减摩性能。

[0125]

对比例1

[0126]

本对比例为空白对照组,对没有添加石墨烯润滑添加剂的润滑油(只含有基础油pao-6)进行相同的机械搅拌操作后进行摩擦系数表征和磨斑直径表征,结果如表1所示。从表1可知,所述润滑油的摩擦系数为0.119,磨斑直径为0.639mm,这说明没有加入石墨烯润滑添加剂时,润滑油的抗磨减摩性能较差。

[0127]

对比例2

[0128]

本对比例与实施例1的制备方法基本相同,不同之处在于:石墨烯润滑添加剂没有负载纳米铋粉,具体步骤如下:

[0129]

(1)按重量份计,取10份氧化石墨烯、5份氧化铝、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;氧化铝选用α-al2o3,其粒径为0.5μm~5μm;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-6;

[0130]

(2)将装有氧化石墨烯、氧化铝、第一分散剂、助剂和基础油的真空塑料杯放入真空脱泡机中,在≤10pa的真空度下进行混合脱泡,以形成氧化石墨烯负载于氧化铝外面的复合体,得到分散有该复合体的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

[0131]

(3)将第一混合液以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

[0132]

(4)按0.03wt.%的添加比例,在基础油pao-6中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

[0133]

对步骤(3)制得的石墨烯润滑添加剂进行sem表征,结果如图2所示;对步骤(4)制得的润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从图2可知,在所述石墨烯润滑添加剂中,氧化石墨烯的片层均匀地包裹在球形的氧化铝颗粒外。从表1可知,所述润滑油的摩擦系数为0.095,磨斑直径为0.607mm,这说明没有负载纳米铋粉时,即使加入氧化石墨烯和氧化铝的复合体作为润滑添加剂,润滑油的抗磨减摩性能仍比较差。

[0134]

对比例3

[0135]

本对比例与实施例1的制备方法基本相同,不同之处在于:石墨烯润滑添加剂不含氧化铝,直接在氧化石墨烯上负载纳米铋粉,具体步骤如下:

[0136]

(1)按重量份计,取10份氧化石墨烯、0.5份第一分散剂、2份助剂和30份基础油至真空塑料杯中;其中,氧化石墨烯的规格为:层数为3层~10层、片径3μm~10μm、含氧量为5%~15%;第一分散剂选用聚异丁烯丁二酰亚胺,助剂选用12-羟基硬脂酸,基础油选用pao-6;

[0137]

(2)将装有氧化石墨烯、第一分散剂、助剂和基础油的真空塑料杯放入真空脱泡机中,在≤10pa的真空度下进行混合脱泡,得到分散有氧化石墨烯的第一混合液;其中,混合脱泡包括以下4个阶段:阶段1以500rpm的转速运行60s;阶段2以1000rpm的转速运行100s;阶段3以2000rpm的转速运行180s;阶段4以500rpm的转速运行100s。

[0138]

(3)按重量份计,取1.5份纳米铋粉、0.5份第二分散剂和8份无水乙醇进行超声,得到分散有纳米铋粉的第二混合液;其中,第二分散剂选用聚乙烯醇;

[0139]

(4)在60℃以500rpm的转速搅拌第一混合液,缓慢加入第二混合液,以使纳米铋粉负载于氧化石墨烯之上;

[0140]

(5)以1000rpm的转速进行低速离心10min,除去沉淀,上清液即为石墨烯润滑添加剂;

[0141]

(6)按0.03wt.%的添加比例,在基础油pao-6中加入石墨烯润滑添加剂,机械搅拌混合均匀,得润滑油。

[0142]

对步骤(5)制得的石墨烯润滑添加剂进行sem表征,结果如图3所示;对步骤(6)制得的润滑油分别进行摩擦系数表征和磨斑直径表征,结果如表1所示。从图3可知,在所述石墨烯润滑添加剂中,小粒径的纳米铋粉则均匀地负载在氧化石墨烯的表面。从表1可知,所述润滑油的摩擦系数为0.102,磨斑直径为0.598mm,这说明没有加入氧化铝时,即使加入氧化石墨烯和纳米铋粉的复合材料作为润滑添加剂,润滑油的抗磨减摩性能仍比较差。

[0143]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0144]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护

范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1