一种复热式焦炉系统及其废气回配方法与流程

1.本发明涉及复热式焦炉技术领域,尤其涉及一种复热式焦炉系统及其废气回配方法。

背景技术:

2.随着国家对环保的重视,钢铁联合企业及独立焦化企业对焦炉的节能减排要求也越来越高。我国现有的大型焦炉中,为了控制立火道内的燃烧温度、改善立火道内高向加热均匀性,大多采用了高低灯头、废气循环和分段加热等结构形式。钢铁联合企业的焦炉主要采用贫煤气加热,但在投产前期或者贫煤气系统检修时会用富煤气加热,因此通常采用既可以用贫煤气加热、也可以用富煤气加热的复热式焦炉;独立焦化企业一般采用富煤气加热的单热式焦炉,但是有的独立焦化企业为了预留贫煤气加热系统,也采用了复热式焦炉。

3.复热式焦炉采用富煤气加热时,原来的煤气蓄热室内通入空气,立火道底部以及立火道隔墙上的贫煤气出口变成空气出口,过量的空气导致立火道底部的空气过剩系数接近甚至远大于1,燃烧温度高,在此高温区生成了大量的氮氧化物,焦炉废气中氮氧化物浓度甚至可高达800mg/m3以上,远远超过行业排放标准。同时,由于炉体结构以及立火道内高温的限制,立火道气体出口处的调节砖调节起来比较困难,一般生产过程中不进行调节。此外,进入煤气蓄热室的空气量不能太少,否则会引起相邻蓄热室温度的偏析。所以,单热式焦炉的底部空气供入量也比较高,单热式焦炉的氮氧化物生成量也比采用贫煤气加热的焦炉高。因此,采用焦炉煤气加热时的焦炉(尤其是复热式焦炉)的nox生成量高成为行业共同面对的难题。为了保证焦炉排放达标,只能在炉后增加脱硝工序,使得建设成本和生产成本大幅提高。

4.申请公布号为cn 108774537a的中国专利申请公开了“一种低氮排放的复热式焦炉加热系统及其调节方法”,焦炉加热系统包括小烟道、可控换热通道、气体通道、燃烧室,气体通道与可控换热通道一一对应,可控换热通道包括可控贫煤气换热通道和可控空气换热通道;可控空气换热通道、可控贫煤气换热通道的底部分别与对应的小烟道连接,对应可控空气换热通道的小烟道连接管上设空气进气孔,对应可控贫煤气换热通道的小烟道连接管上设贫煤气进气孔和空气进气孔,空气进气孔和贫煤气进气孔处分别设进气流量调节装置。申请公布号为cn 113122284a的中国专利申请公开了“一种复热式焦炉低氮排放的调节方法”,包括:1)调节砖按照贫煤气加热方式进行排列;2)当采用富煤气加热时,用调节砖将立火道中某一个或者几个分段的空气出口和/或贫煤气出口封堵住,使进入立火道底部、中部、上部位置的助燃空气量能够独立、定量调节,实现富煤气加热时的低氮排放;3)当采用贫煤气加热时,将步骤2)中用于封堵空气出口或贫煤气出口的调节砖移走,恢复调节砖按贫煤气加热方式排列的初始状态,实现贫煤气加热时的低氮排放。上述2种技术方案都是通过改变加热系统,将蓄热室与立火道底部以及中部/上部气体出口一一对应,使得进入立火道底部及中部/上部位置的助燃空气量或者煤气可独立、定量调节,从而有效降低氮氧化物的生成。然而上述两种技术方案都是需要通过改变焦炉加热系统甚至焦炉原有结构实现,

因此实施起来有一定的难度和风险。特别是对于已经投产的焦炉,焦炉结构已经确定,很难再通过改变焦炉结构而实现低氮排放。

技术实现要素:

5.本发明提供了一种复热式焦炉系统及其废气回配方法,通过将废气供入到煤气蓄热室,在避免蓄热室发生温度偏析的同时,减少了立火道底部的空气供入量,进而实现复热式焦炉采用焦炉煤气加热时的低氮排放。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种复热式焦炉系统,包括混合煤气供入单元、焦炉煤气供入单元、废气开闭器以及焦炉本体,其中焦炉本体包括小烟道、蓄热室、斜道、燃烧室、炭化室及炉顶;所述复热式焦炉系统还包括废气供入单元;废气供入单元由废气主管、变频风机、风机入口调节阀及废气开关阀组成;废气主管的一端与焦炉分烟道连接,废气主管的另一端与混合煤气供入单元中的混合煤气主管连接,或者废气主管的另一端直接与废气开闭器相连;废气主管上沿废气流动方向依次设置风机入口调节阀、变频风机及废气开关阀。

8.所述混合煤气主管在废气主管接入点的上游设混合煤气开关阀。

9.所述混合煤气主管通过多个煤气支管连接对应的煤气蓄热室,煤气支管上设调节旋塞及交换旋塞。

10.所述废气主管设有多处膨胀节。

11.所述废气主管的外部设保温层。

12.所述焦炉本体采用空气及煤气多段加热的结构。

13.一种复热式焦炉系统的废气回配方法,当焦炉采用混合煤气加热时,废气主管上的废气开关阀关闭,废气供入单元不参与焦炉生产过程;当焦炉采用焦炉煤气加热时,混合煤气开关阀关闭,切断混合煤气供入;废气主管上的废气开关阀打开,空气通过废气开闭器进入空气蓄热室,焦炉分烟道的废气通过废气主管进入煤气蓄热室,经煤气蓄热室预热后进入燃烧室立火道。

14.与现有技术相比,本发明的有益效果是:

15.(1)复热式焦炉采用焦炉煤气加热时,空气通过废气开闭器进入空气蓄热室预热,然后进入立火道;废气通过煤气蓄热室预热,然后通过立火道内的混合煤气出口进入立火道底部或者中上部,避免立火道底部因过量空气供入过氧燃烧而产生的局部高温,减少氮氧化物的生成;同时废气供入对供入的空气以及燃烧的煤气进行了贫化,降低了可燃组分的浓度,进一步降低了氮氧化物的生成;此外,废气从立火道底部供入,相当于增加了废气循环量,可以起到拉长火焰的目的,提高立火道高向加热均匀性;

16.(2)复热式焦炉采用焦炉煤气加热时,为了减少氮氧化物生成,通常会减少煤气蓄热室的空气供入量,导致煤气蓄热室的温度比相邻空气蓄热室的温度高,即产生了温度偏析,影响焦炉生产;而本发明通过将废气代替空气供入煤气蓄热室,在减少立火道氮氧化物生成的同时,解决了蓄热室温度偏析的问题,废气供入量可以根据蓄热室的温度情况进行调整;

17.(3)将废气供入单元与原有的混合煤气供入单元中的混合煤气主管连接,使废气可以通过混合煤气主管、煤气调节阀门以及煤气支管进入煤气蓄热室,还可以利用混合煤

气的交换传动装置进行换向操作,节省了大量设备投资;

18.(4)在不改变现有焦炉结构的前提下,仅通过增加废气供入单元,即可解决复热式焦炉很难兼顾贫煤气和富煤气低氮燃烧的问题,以及采用富煤气加热时氮氧化物排放高的通病,既适用于新建的焦炉,也适用于已经投产的焦炉;

19.(5)通过改变废气供入量,可以改变焦炉高向加热均匀性,减少焦炉氮氧化物排放,甚至无需后续脱硝工艺即可以实现达标排放,从而达到焦炉节能减排的目的;操作简单方便,避免了工人在恶劣环境下的操作,降低了劳动强度。

附图说明

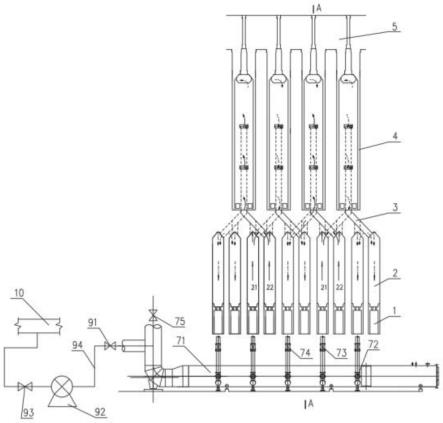

20.图1是本发明所述一种复热式焦炉系统的示意图。

21.图2是图1中的a-a剖视图。

22.图中:1.小烟道 2.蓄热室 21.煤气蓄热室 22.空气蓄热室 3.斜道 4.燃烧室5.炉顶 6.废气开闭器 61.风门 7.混合煤气供入单元 71.混合煤气主管 72.调节旋塞73.交换旋塞a 74.交换旋塞b 75.混合煤气开关阀8.焦炉煤气供入单元9.废气供入单元 91.废气开关阀 92.变频风机 93.风机入口调节阀 94.废气主管 10.焦炉分烟道

具体实施方式

23.下面结合附图对本发明的具体实施方式作进一步说明:

24.如图1、图2所示,本发明所述一种复热式焦炉系统,包括混合煤气供入单元7、焦炉煤气供入单元8、废气开闭器6以及焦炉本体,其中焦炉本体包括小烟道1、蓄热室2、斜道3、燃烧室4、炭化室及炉顶6;所述复热式焦炉系统还包括废气供入单元9;废气供入单元9由废气主管94、变频风机92、风机入口调节阀93及废气开关阀91组成;废气主管94的一端与焦炉分烟道10连接,废气主管94的另一端与混合煤气供入单元7中的混合煤气主管71连接,或者废气主管94的另一端直接与废气开闭器6相连;废气主管94上沿废气流动方向依次设置风机入口调节阀93、变频风机92及废气开关阀91。

25.所述混合煤气主管71在废气主管94接入点的上游设混合煤气开关阀75。

26.所述混合煤气主管71通过多个煤气支管连接对应的煤气蓄热室21,煤气支管上设调节旋塞72及交换旋塞(包括交换旋塞a 73、交换旋塞b 74)。

27.所述废气主管94设有多处膨胀节。

28.所述废气主管94的外部设保温层。

29.所述焦炉本体采用空气及煤气多段加热的结构。

30.一种复热式焦炉系统的废气回配方法,当焦炉采用混合煤气加热时,废气主管94上的废气开关阀91关闭,废气供入单元9不参与焦炉生产过程;当焦炉采用焦炉煤气加热时,混合煤气开关阀75关闭,切断混合煤气供入;废气主管94上的废气开关阀91打开,空气通过废气开闭器6进入空气蓄热室22,焦炉分烟道10的废气通过废气主管94进入煤气蓄热室21,经煤气蓄热室21预热后进入燃烧室立火道。

31.本发明所述一种复热式焦炉系统,包括混合煤气供入单元7、焦炉煤气供入单元8、废气开闭器6以及焦炉本体,其中焦炉本体包括小烟道1、蓄热室2、斜道3、燃烧室4、炭化室以及炉顶5。复热式焦炉(以下简称焦炉)既可以采用贫煤气加热,又可以采用富煤气加热。

本发明在原有的复热式焦炉系统基础上增加了废气供入单元9,当焦炉采用混合煤气加热时,废气供入单元9关闭;当焦炉采用焦炉煤气加热时,切断混合煤气供入,废气供入单元9开启,空气通过废气开闭器6进入空气蓄热室22,而废气则通过废气供入单元9进入煤气蓄热室21,通过煤气蓄热室21预热后进入立火道,从而避免立火道内的过氧燃烧,减少氮氧化物的生成。

32.废气供入单元9中,废气主管94的一端与焦炉分烟道10的取气口连接,另一端与混合煤气供入单元7中的混合煤气主管71相连,利用已有的混合煤气供入单元7以及交换传动装置向焦炉供入废气。

33.废气供入单元9由废气主管94、变频风机92以及阀门等设备组成,废气供入总量可以由变频风机92以及风机入口调节阀93控制,废气主管94与混合煤气主管71之间设置废气开关阀91;供入每个煤气蓄热室21的废气量可以用已有的混合煤气供入单元7的调节阀控制。

34.废气主管94上设置多个膨胀节,并可根据需要设置保温层。

35.废气主管94也可以不经过混合煤气供入单元7直接与废气开闭器6连接,向焦炉煤气蓄热室21供入废气。但此方案会导致相应的管道以及调节阀等设备,增加了设备投资。废气主管94与废气开闭器6直接连接后,当焦炉采用混合煤气加热时,焦炉煤气供入单元8关闭,废气供入单元9关闭,混合煤气供入单元7打开,混合煤气通过废气开闭器6进入煤气蓄热室21,空气通过废气开闭器6的风门61进入空气蓄热室22,两种气体分别进入立火道底部和中上部进行燃烧加热;当焦炉采用焦炉煤气加热时,焦炉煤气供入单元8打开,切断混合煤气供入单元7的煤气供入,废气供入单元9打开,空气通过废气开闭器6的风门进入空气蓄热室22,而废气通过废气供入单元9进入煤气蓄热室21,再经煤气蓄热室21预热后进入燃烧室4的立火道,用以降低立火道底部空气的供入量,使得立火道底部变成贫氧燃烧,减少氮氧化物的生成;同时,废气的供入可以降低燃烧气体的浓度,拉长火焰高度,降低火焰高温点温度,进一步降低氮氧化物的生成,并提高立火道高向加热均匀性。

36.本发明所述一种复热式焦炉系统不需要改变现有的焦炉内部结构,适用于焦化行业所有型号的焦炉,其加热系统按照混合煤气加热方式设计。当采用焦炉煤气加热时,关闭混合煤气供入单元7,打开废气供入单元9即可,焦炉交换系统等生产操作与采用混合煤气生产时一致。本发明既适用于新建焦炉,也适用于现有焦炉的改造,工艺流程简单,投资省,具有很高的推广价值。本发明也适用于只采用焦炉煤气加热的单热式焦炉。

37.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

38.【实施例】

39.如图1、图2所示,本实施例中,复热式焦炉系统包括混合煤气供入单元7、焦炉煤气供入单元8、废气开闭器6、焦炉本体及废气供入单元9,复热式焦炉既可以用贫煤气加热,又可以用富煤气加热;焦炉本体包括小烟道1、蓄热室2、斜道3、燃烧室4以及炉顶5。

40.废气供入单元9由废气主管94、变频风机92、废气开关阀91、风机调节阀93等设备组成,废气主管9的一端与焦炉分烟道10上的取气口连接,另一端与混合煤气供入单元7中的混合煤气主管71相连,利用原有的混合煤气供入单元7以及交换传动装置向焦炉内供入废气。

41.当焦炉采用焦炉煤气加热时,关闭混合煤气开关阀75,打开废气开关阀91,废气通过混合煤气主管71、调节旋塞72、与上升气流煤气蓄热室对应的交换旋塞a 73以及废气开闭器6进入上升气流煤气蓄热室。当焦炉加热系统换向时,交换传动装置通过交换旋塞a 73和交换旋塞b 74的开闭进行切换,使得废气通过交换旋塞b 74进入换向后的上升气流煤气蓄热室。通过将废气供入单元9与原有的混合煤气单元7连接,共用管道、旋塞以及交换传动装置等设备,可以大幅减少相应的设备投资。

42.废气的供入总量可以由变频风机92以及风机入口调节阀93控制,废气主管94在靠近混合煤气主管71的一端设置废气开关阀91,用于快速切断废气供入单元9与混合煤气供入单元7之间的连接;供入每个煤气蓄热室21的废气量可以用原有的混合煤气供入单元7中的调节旋塞72控制。采用焦炉煤气加热时,废气供入量与蓄热室2的温度以及立火道中的氮氧化物生成量有关,增大废气的供入量,可以一定程度的减少氮氧化物的生成以及提高立火道的高向加热均匀性。但废气供入量过大,会导致煤气蓄热室21的温度低于空气蓄热室22,因此,必须保证一个合适的废气供入量,使得空气蓄热室22和煤气蓄热室21的温度接近。

43.本实施例中,废气主管94及混合煤气主管71上均上设置多个膨胀节,并在废气主管94外设置了保温层。由于废气的温度相对比较高(200℃左右),设置膨胀节可以防止管道受热膨胀发生变形,设置保温层的目的是防止地下室环境温度过高。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1