一种焦炉的废气分配装置的制作方法

1.本实用新型涉及焦炉炼焦技术领域,尤其涉及一种焦炉的废气分配装置。

背景技术:

2.废气交换开闭器是连接焦炉蓄热室与焦炉烟道的特殊交换设备,用于控制空气与加热煤气进入焦炉;当蓄热室内为下降气流时,对应的废气开闭器用于将燃烧后的废气排出焦炉。

3.目前,焦炉根据加热情况不同分为单热式焦炉与复热式焦炉。单热式焦炉在采用焦炉煤气加热时,多配备有废气回配装置,废气回配装置包括风机、管道、逆止阀,并与废气开闭器的承插口装置连接。焦炉蓄热室内气流为上升气流时,废气开闭器的顶部风门打开,同时风机将燃烧废气自焦炉烟道吸出,经废气管道、逆止阀后,通过废气开闭器的承插口装置底部开孔通入焦炉小烟道与空气掺混。掺混后的气体通过箅子砖进入各分格蓄热室。废气回配装置的作用是利用燃烧废气与空气掺混,稀释氧含量从而实现贫氧燃烧,改善立火道内高向加热情况。

4.常规的废气开闭器与焦炉小烟道连接多采用双叉结构,双叉结构中的2个分支管道与单独的焦炉小烟道配合连接。采用废气回配方式时,双叉结构的底部与焦炉小烟道一一对应开孔,即废气入口;燃烧废气通过废气入口进入废气开闭器,但由于废气入口靠近焦炉小烟道开设,两者的间距很小,空气与废气未经充分掺混就进入焦炉小烟道,因此掺混效果不理想,导致焦炉立火道内空气氧含量分配不均匀,使得焦炉长向加热均匀性差。另外,双叉结构的底部开孔量较多,导致对应的废气管道支管数量、逆止阀数量增加,不仅建设成本增加,使气体窜漏点增加,并且占用面积多,不方便检修与操作。

技术实现要素:

5.本实用新型提供了一种焦炉的废气分配装置,通过设置废气分配机构,有效控制进入焦炉小烟道的废气流量,大大增强了空气与废气的掺混效果,从而保证焦炉长向加热均匀性;同时废气分配装置上的开孔数量大幅减少,对应的废气回配支管及阀门数量减少,降低了气体窜漏情况发生率,减小了空间占用率。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种焦炉的废气分配装置,包括装置本体及废气分配机构;所述装置本体的一端与对应蓄热室下方的1对焦炉小烟道相连,装置本体的另一端连接对应的废气开闭器;靠近焦炉小烟道一端的装置本体底部开设回配废气入口,通过废气回配支管与焦炉废气回配系统中的废气回配管道相连,废气回配支管上设阀门;回配废气入口两侧的装置本体内分别设隔板将装置本体的对应端分隔为2条气体掺混通道;所述废气分配机构包括设于隔板上的格栅及设于装置本体外部的格栅调节装置。

8.所述装置本体由壳体、隔板及封板组成;壳体由相连的矩形箱体及四棱台形箱体组成;矩形箱体的外端与对应废气开闭器相连,四棱台形箱体的外端与对应焦炉小烟道相

连;四棱台形箱体的外端设封板,封板在对应2个焦炉小烟道的位置开设承插口;2个隔板对称设于四棱台形箱体内的回配废气入口两侧,四棱台形箱体、2个隔板与封板共同组成横截面为三角形的封闭结构。

9.所述矩形箱体的外端与对应废气开闭器通过法兰连接;四棱台形箱体的外端与对应焦炉小烟道采用承插方式连接,且承插连接处设密封结构。

10.所述回配废气入口与废气回配支管之间通过法兰连接。

11.所述装置本体为铸铁材质。

12.所述格栅包括设于左右两侧的竖直格栅及设于上下两侧的水平格栅;竖直格栅沿竖向开设多个长条形的固定通风口;水平格栅由多个平行设置的可转动叶片组成。

13.所述格栅调节装置由调节杆、调节手柄、调节支架、锁紧机构及角度尺组成;调节杆将可转动叶片串在一起,调节杆的上端穿出壳体顶部;调节支架设于壳体顶部,调节手柄的中部通过转轴与调节支架铰接,调节手柄的一端与调节杆的上端铰接;调节支架上设转轴锁紧机构及角度尺。

14.与现有技术相比,本实用新型的有益效果是:

15.1)废气回配装置对应每对焦炉小烟道设置1个,底部只需开设一个回配废气入口,开孔数量、废气回配支管及对应阀门数量大幅减少,降低了气体窜漏情况发生率,节约成本,减小了废气回配装置整体的空间占用率;

16.2)废气分配装置设置2组废气分配机构,其对废气的导流方向与空气来流方向相交错,增强了空气与废气的掺混效果,使空气与废气能够充分掺混,从而保证焦炉长向加热均匀性;

17.3)每组废气分配机构均能通过单独调节对应水平格栅的开度,控制进入焦炉小烟的气流流速,从而控制进入焦炉小烟道内的助燃气体流量,避免出现立火道内助燃空气不足的情况;

18.4)废气分配装置的装置本体采用封闭管体结构,与对应的1对焦炉小烟道之间采用承插配合连接,且设置密封结构,能够有效防止炉头窜漏。

附图说明

19.图1是本实用新型所述废气分配装置的安装位置示意图。

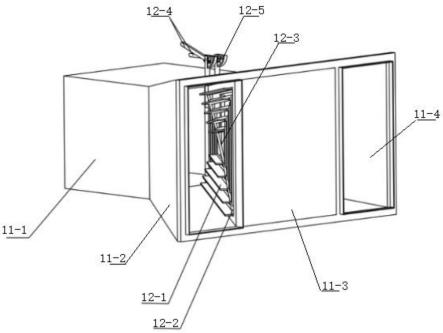

20.图2是本实用新型所述废气分配装置的立体结构示意图。

21.图3是本实用新型所述废气分配装置的俯视图。

22.图4是图3中的b-b视图。

23.图5是图3中的c-c视图。

24.图中:1.废气回配装置 11装置本体 11-1.矩形箱体 11-2.四棱台形箱体 11-3.封板 11-4.承插口 11-5.回配废气入口 12.废气分配机构 12-1.水平格栅 12-2.竖直格栅 12-3.调节杆 12-4.调节手柄 12-5.角度尺 2.焦炉小烟道 3.废气开闭器 4.废气回配管道 5.废气回配支管

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步说明:

26.如图1-图5所示,本实用新型所述一种焦炉的废气分配装置,包括装置本体11及废气分配机构12;所述装置本体11的一端与对应蓄热室下方的1对焦炉小烟道2相连,装置本体11的另一端连接对应的废气开闭器3;靠近焦炉小烟道2一端的装置本体11底部开设回配废气入口11-5,通过废气回配支管5与焦炉废气回配系统中的废气回配管道4相连,废气回配支管5上设阀门;回配废气入口11-5两侧的装置本体11内分别设隔板将装置本体11的对应端分隔为2条气体掺混通道;所述废气分配机构12包括设于隔板上的格栅及设于装置本体11外部的格栅调节装置。

27.所述装置本体11由壳体、隔板及封板11-3组成;壳体由相连的矩形箱体11-1及四棱台形箱体11-2组成;矩形箱体11-1的外端与对应废气开闭器3相连,四棱台形箱体11-2的外端与对应焦炉小烟道2相连;四棱台形箱体11-2的外端设封板11-3,封板11-3在对应2个焦炉小烟道2的位置开设承插口;2个隔板对称设于四棱台形箱体11-2内的回配废气入口11-5两侧,四棱台形箱体11-2、2个隔板与封板11-3共同组成横截面为三角形的封闭结构。

28.所述矩形箱体11-1的外端与对应废气开闭器3通过法兰连接;四棱台形箱体11-2的外端与对应焦炉小烟道2采用承插方式连接,且承插连接处设密封结构。

29.所述回配废气入口11-5与废气回配支管5之间通过法兰连接。

30.所述装置本体11为铸铁材质。

31.所述格栅包括设于左右两侧的竖直格栅12-2及设于上下两侧的水平格栅12-1;竖直格栅12-2沿竖向开设多个长条形的固定通风口;水平格栅12-1由多个平行设置的可转动叶片组成。

32.所述格栅调节装置由调节杆12-3、调节手柄12-4、调节支架、锁紧机构及角度尺12-5组成;调节杆12-3将可转动叶片串在一起,调节杆12-3的上端穿出壳体顶部;调节支架设于壳体顶部,调节手柄12-4的中部通过转轴与调节支架铰接,调节手柄12-4的一端与调节杆12-3的上端铰接;调节支架上设转轴锁紧机构及角度尺12-5。

33.本实用新型所述一种焦炉的废气分配装置用于实现焦炉的废气回配时,其工作过程如下:

34.1)当焦炉燃烧室立火道内气流换向为上升气流时,对应废气开闭器3的空气风门打开,同时废气回配管道4内的废气经废气回配支管5进入对应废气分配装置1内;废气分配机构12中水平格栅12-1的角度预先调节,废气先经过格栅导流,再进入气体掺混通道与经废气开闭器3流入的空气交错掺混,最后进入对应的焦炉小烟道2;

35.2)当焦炉燃烧室立火道内气流换向为下降气流时,对应废气回配支管5上的阀门关闭,焦炉小烟道2内的废气直接通过废气分配装置1流入对应的废气开闭器3。

36.本实用新型所述一种焦炉的废气分配装置用于实现焦炉的外部调节时,工作过程如下:

37.1)某一焦炉燃烧室立火道内的气流换向为上升气流时,对应废气开闭器3的空气风门打开,同时废气回配管道4内的废气经过废气回配支管5进入对应的废气分配装置1内;

38.2)当需要降低对应蓄热室内的废气掺混量时,通过调节手柄12-4带动调节杆12-3调节水平格栅12-1的转动角度,使水平格栅12-1的开度减小,并通过角度尺12-5控制调节量,使废气掺混量减少至设定水平;

39.3)当需要增加对应蓄热室内的废气掺混量时,通过调节手柄12-4带动调节杆12-3

调节水平格栅12-1的转动角度,使水平格栅12-1的开度增加,并通过角度尺12-5控制调节量,使废气掺混量增加至设定水平。

40.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

41.【实施例1】

42.本实施例中,废气分配装置1的一端与废气开闭器3连接,另一端同时与一对焦炉小烟道2配合连接。装置本体11的底部开设回配废气入口11-5连接废气回配支管5,废气回配支管5连接废气回配管道4。

43.回配废气入口11-5两侧的装置本体11内分别设置1道隔板,隔板上分别设格栅,格栅包括上下两侧的水平格栅12-1和左右两侧的竖直格栅12-2,组成竖直格栅12-2的多层叶片固定设置,即竖直格栅为固定开口结构;组成水平格栅12-1的多层叶片为可转动叶片,可转动叶片的对应端均连接同一根调节杆12-3,调节杆12-3的顶端与装置本体11上部的调节手柄12-4相连。其调节原理与百叶窗相仿。

44.本实施例中,装置本体11采用铸铁件。回配废气入口11-5与废气回配支管5之间采用法兰配合连接。装置本体11与废气开闭器3之间采用法兰配合连接。装置本体11与焦炉小烟道2对应端的耐火砖接口采用承插方式安装,并利用密封材料进行密封。

45.当焦炉燃烧室立火道内气流换向为上升时,对应废气开闭器3的空气风门打开,同时废气经过废气回配支管5进入废气分配装置1内,废气经过废气分配机构12导流后与空气成交错式掺混,然后再进入对应的焦炉小烟道2,最后经蓄热室进入燃烧室,实现贫氧燃烧,从而降低氮氧化物生成。当对应燃烧室立火道内气流换向为下降气流时,废气回配支管5上的阀门关断,废气直接通过废气份配装置1流入废气开闭器3。

46.【实施例2】

47.本实施例中,焦炉为外部可调式焦炉;废气分配装置1用于在焦炉外部调解单个蓄热室内的废气掺混量。

48.当某一燃烧室立火道内气流换向为上升气流时,对应废气开闭器3的空气风门打开,同时废气经过废气回配支管5进入废气分配装置1内。当需要降低某一蓄热室内废气掺混量时,下压调节手柄12-4带动调节杆12-3向上移动,并通过角度尺12-5控制调节量,调节杆12-3带动水平格栅12-1的各层可转动叶片同时翻转并减小其开度,改变废气分配装置1内的废气分配比例,使得废气掺混量减少。

49.同理,当需要增大某一蓄热室内废气掺混量时,只需上提调节手柄12-4,带动调节杆12-3向下移动,并通过角度尺12-5控制调节量,调节杆12-3带动水平格栅12-1的各层可转动叶片同时翻转并增加其开度,改变废气分配装置1内废气分配比例,使得废气掺混量增大。

50.废气经过格栅导流后与空气交错掺混,然后进入对应的焦炉小烟道2,经过蓄热室后进入燃烧室,实现贫氧燃烧,降低氮氧化物生成。

51.具体按照如下步骤进行调整:

52.1)找到与待调节废气掺混量蓄热室相对应的废气开闭器3,检查该废气开闭器3的空气风门是否开启,并确认对应废气回配支管5上的阀门是否正常开启。

53.2)记录废气分配装置1所对应的2个废气分配机构11中的调节手柄12-4所对应角

度尺12-5的角度;

54.3)通过一个调节手柄12-4将对应的水平格栅12-1开度增大,调节手柄12-4操作到位后,将另一个调节手柄12-4反向调节,且调节角度值与前一个调节手柄相同,即将另一个水平格栅12-1的开度减小;

55.4)上述调节结束后,记录该废气分配装置1中调节手柄12-4的具体调节值,方便对焦炉所有蓄热室的废气掺混量进行相应调节,最终控制各燃烧室的燃烧情况达到理想状态。

56.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1