工业连续化精准调控混杂废塑料厢式裂解方法

本发明涉及塑料技术裂解领域,具体为工业连续化精准调控混杂废塑料厢式裂解方法。

背景技术:

1、废旧塑料裂解是指在缺氧或者无氧的环境,在适当高温的条件下,废旧塑料中有机组分发生分解,生成相对质量较小的气态、液态和固态组分的化学转化过程。裂解产物主要是裂解油、裂解炭和不凝可燃气,裂解油具有很高的商业价值,是可以回用的再生资源;裂解气燃值较高,可以为废旧塑料裂解提供能源供应。裂解产物都具有较高的附加值,能够做到物尽其用,已经成为废旧塑料资源化处理的有效方法。

2、现有的裂解工艺中,无法预估各混杂废塑料中各单体塑料所占比重,无法针对其所占比重对整个裂解过程进行精细化调控,无法对混杂废塑料裂解产物进行调控。

技术实现思路

1、本发明的目的在于提供工业连续化精准调控混杂废塑料厢式裂解方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:工业连续化精准调控混杂废塑料厢式裂解方法,该工艺由多个厢式裂解反应釜构成总的裂解系统实现,包括以下步骤:

3、根据混杂废塑料的理化特性单独设定每个厢式裂解反应釜内的裂解工艺条件;

4、混杂废塑料经过进料系统根据混杂废塑料中的成分占比定量输送到厢式裂解反应釜中;

5、通过裂解系统中预设的混杂废塑料中各单体塑料所占比重所对应的进料量和裂解工艺条件对整个裂解过程进行精细化调控;

6、控制每个厢式裂解反应釜中的裂解温度和裂解压力,对裂解过程中产生的气体流速、温度及压力关键工艺参数进行全流程自动闭环精确控制,并且对裂解气进行回收。

7、作为优选,所述进料系统为通过红外检测初步统计混杂废塑料中各塑料的占比,然后根据混杂废塑料进料数据库中的信息,定量输送到各裂解厢式反应釜中。

8、作为优选,所述混杂废塑料进料数据库包括混杂废塑料中的pp、pvc、pe、abs和ps成分所占比例的数值,以及控制每个厢式反应釜中的进料量和控制每个厢式反应釜在裂解过程中的压力值和温度值。

9、作为优选,所述混杂废塑料中的pp、pvc、pe、abs和ps成分所占比例设定关键工艺参数如下:

10、①pvc含量低于2%,每个厢式反应釜的进料量在100-120kg,裂解温度为450+5℃、压力为20+3bar;

11、②pvc含量在3-9%,每个厢式反应釜的进料量在80-100kg,裂解温度为480+5℃、压力为30+3bar;

12、③pvc含量在10-20%,每个厢式反应釜的进料量在60-80kg,裂解温度为500+5℃、压力为30+3bar;

13、④pvc含量超过20%,每个厢式反应釜的进料量在50-60kg,裂解温度为520+8℃、压力为40+3bar;

14、⑤pvc含量超过10%,且abs与ps总含量占比超过40%,则每个厢式反应釜的进料量在50-60kg,裂解温度为550+8℃、压力为40+3bar。

15、作为优选,所述压力值的控制方法是通过压力传感器与各厢式反应釜出口电子阀形成闭环控制,及时调控每个厢式反应釜内的压力。

16、作为优选,所述温度值的控制方法为总控制方法和精确控制方法,所述总控制方法为在燃烧室提供的高温热源的基础上使得裂解系统釜体温度控制在450℃左右;其中,高温热源的热空气温度维持在750-850℃;

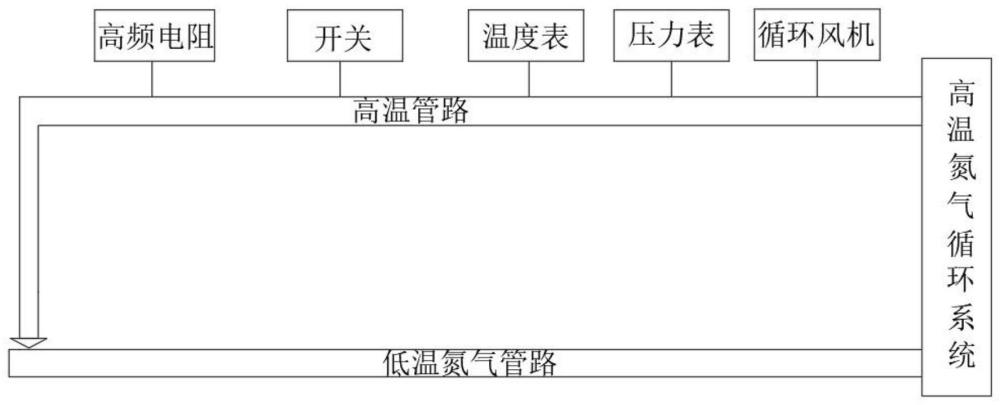

17、所述精确控制方法通过精确控温系统来实现温度控制,所述精确控温系统包括高温管路、高温氮气循环系统、高频电阻和低温氮气管路;所述高温管路和低温氮气管路均与高温氮气循环系统连接,所述高温管路外侧且远离高温氮气循环系统的方向依次设置循环风机、压力表、温度表、开关、高频电阻。

18、作为优选,精确控制方法为在厢式反应釜已经达到450℃的条件下,通过高频电阻加热常温氮气,并通过循环风机控制氮气循环使用,待厢式反应釜达到预设温度+10℃后,高频电阻停止加热,在开关的作用下控制氮气进入量,氮气进入量控制在之前的60%-75%之间,使得常温氮气将温度迅速降低至厢式反应釜预设温度;待厢式反应釜降低到预设温度的-15℃后,高频电阻迅速启动加热,进氮气量满负荷通入,直至达到厢式反应釜达到预设温度+10℃后,如此循环往复工作,从而实现精确调控每个厢式反应釜温度的需求。

19、作为优选,所述中全流程自动闭环精确控制是通过裂解进料系统检测混杂废塑料中的成分占比后,经过控制系统定性控制各厢式反应釜中产生的气体流速和温度。

20、作为优选,所述控制系统定性控制各厢式反应釜中产生的气体流速和温度的主要确定依据为:

21、①pvc含量低于2%,厢式反应釜的气体流速不超过600-1000ml/min,裂解气体温度不得超过厢式反应釜温度+10℃;

22、②pvc含量在3-9%,厢式反应釜的气体流速不超过500-700ml/min,裂解气体温度不得超过厢式反应釜温度+10℃;

23、③pvc含量在10-20%,厢式反应釜的气体流速不超过400-500ml/min,裂解气体温度不得超过厢式反应釜温度+8℃;

24、④pvc含量超过20%,厢式反应釜的气体流速不超过300-400ml/min,裂解气体温度不得超过厢式反应釜温度+5℃;

25、⑤pvc含量超过10%,且abs与ps总含量占比超过40%,则厢式反应釜的气体流速不超过300-400ml/min,裂解气体温度不得超过厢式反应釜温度+5℃。

26、作为优选,所述裂解气回收方法,具体方法如下:

27、在厢式裂解炉盖分别开设第一出口和第二出口,其中第一出口主要用于收集反应釜中产生的裂解气体,第二出口主要用于收集釜体内的裂解气体;通过叉阀与叉阀配合管相互配合实现,在反应釜上方焊接叉阀,叉阀由部分组成,分别是裂解气体沉降过滤组件、活动配合组件、活动密封组件,在反应釜盖的开启过程中活动配合组件外表面的棱型结构与叉阀配合管中的内凹结构相互配合,能够实现叉阀在反应釜盖的开启过程中上下运动,为了防止裂解气在叉阀上下运动过程中的泄漏,必须要通过活动密封组件中加入石墨盘根结构,石墨盘根结构的定位与安装是在叉阀配合管内部;通过活动配合组件与活动密封组件相互配合从而实现叉阀在反应釜盖的开启过程中上下运动,其中裂解气体沉降过滤组件主要是过滤裂解气体中的残渣及未分解的废塑料残片,使其再次落入反应釜中,实现回收;与此同时在反应釜中会持续产生裂解气体,为了防止其泄漏,叉阀与叉阀配合管会一直随着反应釜的旋转而旋转,此时是通过裂解气混合旋转阀来实现的,裂解气混合旋转阀与第一出口管路中存在密封结构,是通过第一出口管路与裂解气混合旋转阀接触部分第一出口管路焊接螺纹迷宫结构并在裂解气混合旋转阀相应部位加装石墨盘根实现其旋转过程中的动态密封。

28、作为优选,所述裂解气回收过程中,需要气缸与进料系统协同控制,其具体方法为待反应釜内混杂废塑料裂解完全后运动到进料构件下方,气缸带动气缸活动组件使得进料构件作用于反应釜盖,反应釜盖绕转动拨叉运动,呈现反应釜盖打开,此时进料系统中的进料挤出机迅速工作,将混杂废塑料沿进口至进料盖进入到反应釜内实现混杂废塑料的进料;与此同时,在气缸带动气缸活动组件使得进料构件作用于反应釜盖之前的5-10秒,具体时间根据反应釜内混杂混杂废塑料总量来定,卸料组件先开始运动,其运动过程与上述过程相同,实现裂解炭黑的迅速卸出,在进料构件作用秒内,卸料组件工作完成,裂解炭黑经过卸料组件卸出后完全落入釜体内,由于釜体底部呈斜面设计,使得热解炭黑进入裂解残渣输送系统,实现热解残渣的输送。

29、与现有技术相比,本发明的有益效果是:通过进料系统初步预估混杂废塑料中pp\pe\pvc等混杂废塑料中各单体塑料所占比重,通过系统中预设的混杂废塑料中各单体塑料所占比重所对应的进料量和裂解工艺条件对整个裂解过程进行精细化调控,从而实现对混杂废塑料裂解产物进行调控的目标,大大提高了混杂废塑料裂解产物的品质,提高其经济附加值。

- 还没有人留言评论。精彩留言会获得点赞!