一种外置式液位调节型焦炉单炭化室压力控制装置的制作方法

本技术属于焦炉单炭化室荒煤气压力调节装置,特别涉及一种外置式液位调节型焦炉单炭化室压力控制装置。

背景技术:

1、焦炉,一种通常由耐火砖和耐火砌块砌成的炉子,用于使煤炭化以生产焦炭。用煤炼制焦炭的窑炉,是炼焦的主要热工设备。现代焦炉是指以生产冶金焦为主要目的、可以回收炼焦化学产品的水平室式焦炉,由炉体和附属设备构成。焦炉炉体由炉顶、燃烧室和炭化室、斜道区、蓄热室等部分,并通过烟道和烟囱相连。现代焦炉基本结构大体相同,但由于装煤方式、供热方式和使用的燃料不尽相同,又可以分成许多类型。

2、目前,在线运行焦炉炭化室荒煤气压力控制,主要是通过分段集气管压力调节来实现。在焦炉生产中由于各个炭化室所处的生产状态不同,易造成单个炭化室内荒煤气的压力波动。在装煤及结焦初期,荒煤气发生量较大,炭化室底部压力过大,会造成焦炉的装煤孔、炉墙、炉门、炉体等多处发生荒煤气无组织向外窜漏,造成大气环境污染;在结焦末期,荒煤气发生量小,炭化室底部易形成负压,空气被漏吸入炭化室,造成焦炭烧损和炉体损坏,焦炭质量下降。现有技术中的单调调节装置,往往存在如下问题:1、水封阀单调调节装置,不具备调节特性,调节精度低。2、阀门单调调节装置,调节线性度不高,调节进度不高。此外,液位调节装置有的安装在集气管内,会导致液位调节装置维修或更换不便,成本高。

技术实现思路

1、实用新型目的:针对上述现有技术的不足,本实用新型提供了一种外置式液位调节型焦炉单炭化室压力控制装置。

2、技术方案:为达到上述目的,本实用新型采用如下技术方案:

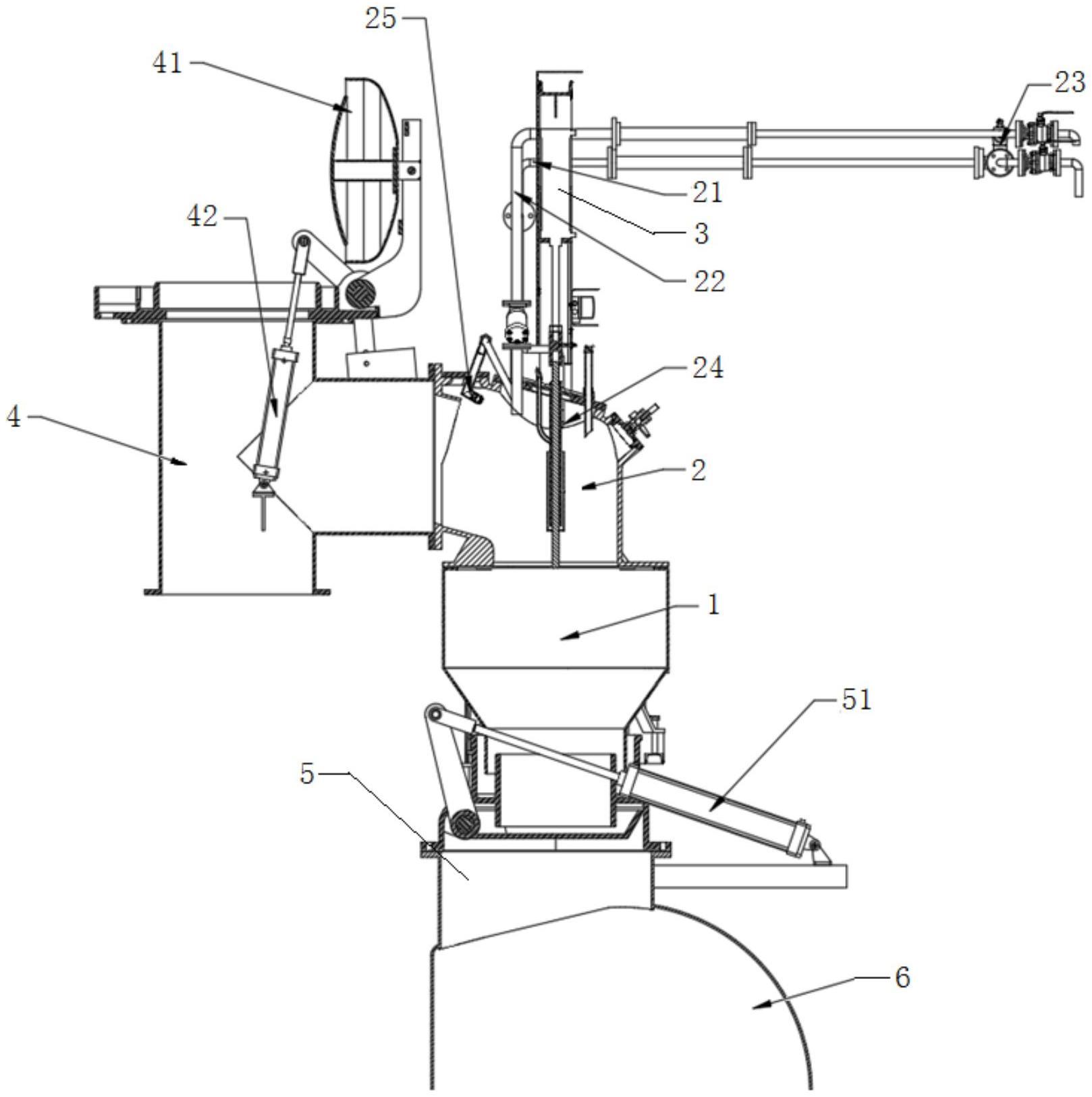

3、一种外置式液位调节型焦炉单炭化室荒煤气压力控制装置,包括液位调节装置、桥管、调节阀、荒煤气流通三通管、水封阀和集气管;所述桥管一端开口与荒煤气流通三通管的侧壁排气口连接,下端开口连接液位调节装置,调节阀穿过桥管与调节装置连通,并且调节阀能够上下移动,其底部能够与液位调节装置的底部开口密封接触;所述液位调节装置内部设有气液流动通道,液体通过液位的高低,打开或封闭通道,调节荒煤气流动;液位调节装置、水封阀和集气管由上至下依序连接。

4、作为具体实施方案,所述液位调节装置包括外罩和设于外罩内部的齿槽杯,所述齿槽杯包括底部的出液口、杯体和内部的漏液槽,外罩的内壁与杯体的外壁之间留有第一间隙,该间隙连通外罩底部的开口;漏液槽与桥管连通,从桥管处流下来的气液仅能从漏液槽侧壁设有的开孔排出,杯体的内壁与漏液槽的外壁之间留有第二间隙,该间隙与出液口连通;所述第一间隙和第二间隙连通,气液能够从第二间隙的顶部开口进入第一间隙中,并且第一间隙顶部密封;调节阀穿过漏液槽的底部,调节阀的底部能够与出液口密封接触。

5、作为具体实施方案,所述开孔为为上下宽度一致的条状开孔,或者为宽度呈现从上至下逐渐增大的条状开孔,开孔均匀分布在漏液槽的侧壁下部。所述宽度呈现从上至下逐渐增大,是指宽度可以梯度变化,每个梯度可以采用侧边倾斜的梯形状结构(梯形竖条状开孔),也可以采用侧边竖直宽度一致的长方形结构(台阶形竖条状开孔),或者宽度可以无规则变化,或者整个开孔呈细倒v型的形状等,只要能达到宽度呈现从上至下逐渐增大的目的即可。

6、作为具体实施方案,所述开孔的底部与漏液槽的底部齐平,开孔的上边缘低于杯体的顶端。

7、作为具体实施方案,所述漏液槽的顶端高于杯体的顶端,底端高于出液口。

8、作为具体实施方案,所述桥管的上方设置高低压氨水支管组件、喷洒氨水支管组件和高低压三通阀,所述高低压氨水支管组件和喷洒氨水支管组件的进液端通过高低压三通阀连接,桥管内部设置高低压氨水喷嘴组件和循环氨水喷嘴组件,高低压氨水支管组件与高低压氨水喷嘴组件连接,喷洒氨水支管组件与循环氨水喷嘴组件连接。

9、作为具体实施方案,所述调节阀为活塞执行机构,包括底部的内活塞装置、中部的活塞连杆和顶部的活塞调节气缸;所述内活塞装置包括活塞头、内活塞和活塞内套管,所述内活塞外部套有活塞内套管,活塞连杆穿过活塞内套管顶部并且与内活塞固定连接,活塞内套管的下端固定连接活塞头,内壁设有一圈连续的水平方向凸起,在凸起的上方,活塞内套管的侧壁设有通孔;活塞头和活塞内套管的下端均设有开口,内活塞的外壁与凸起的一圈侧壁紧密接触,并且能够在活塞连杆的带动下上下滑动,内活塞的内部能够使液体通过;所述活塞头能够与液位调节装置的底部开口密封接触。

10、作为进一步改进,所述活塞内套管的上端套有活塞外套管,活塞内套管的顶端和活塞外套管的顶端固定密封连接,并且内外两个套管的侧壁之间留有间隙,活塞外套管的下端开口。

11、优选的,所述活塞内套管的顶端和活塞外套管的顶端通过封盖固定密封连接,活塞连杆穿过封盖。

12、优选的,所述凸起的位置高于活塞外套管的下端开口。

13、作为具体实施方案,所述内活塞的内壁固定有连接块,活塞连杆通过该连接块与内活塞固定连接,并且所述连接块与内活塞内壁之间留有供液体通过的间隙。

14、作为具体实施方案,所述内活塞的顶部和底部均为开口状态,或者均为开孔状态,或者一个为开口状态,另一个为开孔状态。

15、作为具体实施方案,所述通孔为上下宽度一致的条状通孔,或者为宽度呈现从上至下逐渐增大的条状开孔,通孔均匀分布在活塞内套管的侧壁。所述宽度呈现从上至下逐渐增大,是指宽度可以梯度变化,每个梯度可以采用侧边倾斜的梯形状结构(梯形竖条状开孔),也可以采用侧边竖直宽度一致的长方形结构(台阶形竖条状开孔),或者宽度可以无规则变化,或者整个开孔呈细倒v型的形状等,只要能达到宽度呈现从上至下逐渐增大的目的即可。

16、作为具体实施方案,所述内活塞的侧壁高度大于凸起上方活塞内套管侧壁的高度。

17、作为具体实施方案,所述活塞连杆和活塞调节气缸通过连接件连接;活塞调节气缸的侧面设有挡火板。

18、作为具体实施方案,所述荒煤气流通三通管的顶部设有管盖和管盖控制气缸,管盖控制气缸控制管盖的开启和闭合。所述荒煤气流通三通管的侧壁排气口作为正常排气口,向桥管输送荒煤气;所述管盖用于封闭顶部排气口,顶部排气口用于排放开盖燃烧的废气。

19、作为具体实施方案,所述水封阀设有水封阀控制气缸,水封阀的底部设有阀门,水封阀控制气缸能够控制所述阀门的开启和闭合。

20、本实用新型的装置中,液位调节装置中的液体能够通过液位的高低打开或封闭通道,调节荒煤气的流动,从而调节与桥管相连的荒煤气流通三通管和焦炉炭化室中的荒煤气压力。同时,结合调节阀的上下运动,打开或封闭液位调节装置底部的开口,通过液体的快速排放,达到快速调节炭化室荒煤气压力的目的。

21、所述齿槽杯的设计,液面低于开孔顶端高度时,能够使液体和荒煤气同时从开孔流出,随着液面升高,开孔面积越来越小,荒煤气流出量也逐渐减小,从而避免气压降低过快;当液面高于开孔顶端的高度时,液体将开孔封闭,荒煤气无法排出,从而能使气压逐渐升高。

22、所述开孔优选为条形开孔,其宽度呈现从上至下逐渐增大的梯度变化。随着液面的升高,开孔的开口面积迅速减小,从开孔中流出去的荒煤气量能更快速的减少,从而能使荒煤气压力快速升高;反之,随着液面的降低,从开孔中流出去的荒煤气量能更快速的增加,从而能使荒煤气压力快速降低;

23、所述活塞执行机构,内活塞装置的设计,能够有效调节液体流量,活塞头能够与其他部件开口相匹配,起到阀芯的作用,两者相结合,能够达到封闭以及缓慢和快速释放液体的目的;此外,活塞外套管的设计,能够与其他部件匹配,活塞头和活塞内套管整体向上移动时,不会被其他部件遮挡活塞内套管上的通孔。同时,活塞外套管上没有开孔,与其他部件的相对位置变化时,也不会破坏其他部件的密封状态。最后,该装置上部连接活塞调节气缸,下部连接内活塞机构,一体化设计,能够消除活塞执行机构在运行中的脱落现象,减少设备运行中的故障,有利于后期单炭化室荒煤气压力调节设备的维护。

24、优选的,所述活塞内套管内壁上的通孔为条形通孔,且其宽度呈现从上至下逐渐增大的梯度变化。随着内活塞的升高,通孔的开口面积迅速减小,液体排放量会更快速的减少;反之,随着内活塞的降低,通孔的开口面积迅速提高,液体排放量也会更快速的增加。

25、本实用新型装置利用对进入桥管的荒煤气降温进行喷洒氨水的降温过程中,设置氨水的液位调节装置和调节阀,装置内的氨水液位根据荒煤气压力自动调节,从而根据荒煤气流量自动改变了荒煤气的流通截面,保持了炭化室内的荒煤气压力基本恒定。可灵活调节炭化室中荒煤气的压力,解决了整个炼焦周期内因荒煤气产生流量不同引起的单个炭化室内压力剧烈波动不稳定的问题,使得炭化室内的荒煤气压力变成微正压,减少了炭化室内荒煤气的对外泄漏率,也减小了外界空气漏入炭化室的泄漏率,减少了炭化室内焦炭的烧损率,提高了焦炭质量,提高了环保效益。

26、有益效果:与现有技术相比,本实用新型具有以下优势:

27、1、液位调节原理,调节线性度高,满足结焦末期炭化室压力控制小调节量的要求。

28、2、满足焦炉装煤工况的要求,减少装煤工况烟尘的无组织排放,实现无烟装煤。

29、3、单调调节装置齿槽杯齿槽分级设计,分为“大调节量”及“小调节量”区间,既能满足结焦初中期大调节量的需求,同时能满足结焦末期小调节量的需求。

30、4、保留水封阀,液位调节装置外置式,后期设备更换、设备维护便利。

- 还没有人留言评论。精彩留言会获得点赞!