风力发电叶片的根部预制件及其制作方法与流程

风力发电叶片的根部预制件及其制作方法

【技术领域】

[0001]

本发明涉及风能叶片制造技术领域,尤其涉及一种风力发电叶片的根部预制件及其制作方法。

背景技术:

[0002]

风能作为一种清洁的可再生能源,取之不尽,用之不竭,越来越受到世界各国的重视。随着风力发电技术的进步,为了提高风能捕获,降低度电成本,风电机组的单机容量也从最初的十几千瓦发展到现在的兆瓦级,甚至向十兆瓦级、几十兆瓦级迈进。同时,随着全球风电市场转向低风速和海上风场的风能开发,叶片长度也在不断增加。

[0003]

随着叶片的大型化,叶片的运行载荷和重量不断增大,高成型质量,高生产效率,低生产成本的叶片成为叶片厂商和研究者们不断追求的目标。因此,一些新的材料、叶片结构、制造工艺及设计方法不断出现,并逐渐应用到工程实践中。

[0004]

通常风机叶片是通过根部的螺栓与风力发电机轮毂进行连接,要求叶片的根部区域必须要达到一定的厚度且非常坚固,以便克服所有施加在叶片上的力。风电叶片根部直径一般可达3-5米,厚度在150mm左右。传统叶片通过在根部铺设数百层纤维布,以实现其设计要求。然而,由于纤维布层数巨大,制作过程中不可避免的会出现褶皱、富树脂等缺陷,严重影响了叶片根部的强度;纤维布层过厚,使导流系统的设计变的非常困难;同时,也增加了制作工时和操作人员的劳动强度。

[0005]

由此可见,提供一种新的风力发电叶片的根部预制件是本领域亟需解决的问题。

技术实现要素:

[0006]

本发明针对上述问题,克服现有技术的缺点,提供一种大型风力发电叶片的根部预制件,解决了风电发电叶片耗时长、制作工艺复杂的问题。

[0007]

为了解决上述问题,本发明提供的一种风力发电叶片的根部预制件,其包括若干相互连接形成的风力发电叶片的根部预制件块,所述风力发电叶片的根部预制件块包括首端、与所述首端相对的末端、上端、与所述上端相对的下端,所述上端到所述下端的厚度逐渐减小,所述首端与所述末端均形成有间接分布若干凹槽与凸起,相邻两个风力发电叶片的根部预制件中两者之一的首端/末端与两者中另一个的末端/首端依次连接,两者中凸起/凹槽与凹槽/凸起相互啮合,使得相邻两个风力发电叶片的根部预制件块连接牢固,构成一个完成的环状,所述首端至少具有一个凹槽与凸起,所述末端至少一个凹槽与凸起。

[0008]

进一步的,所述风力发电叶片的根部预制件块包括内表面及与内表面相对的外表面,所述内表面与所述外表面均具有若干的筋。

[0009]

进一步的,所述风力发电叶片的根部预制件块呈楔形圆弧状。

[0010]

进一步的,所述下端具有若干的切口将所述下端分成若干可调整块。

[0011]

进一步的,所述内表面与所述外表面为粗糙面。

[0012]

为了解决上述问题,本发明还提供制作方法,其用于制造所述的风力发电叶片的

根部预制件,包括以下步骤:

[0013]

第一步:纤维布按照一定顺序铺设在模具的下模内,同时在纤维布上浸润树脂,纤维布铺设结束后,上模安装在下模上,上模和下模之间的形成腔体,该腔体可以建立类真空环境,在上模与下模的压力及腔体的真空作用下,腔体中空气及多余的树脂会被清除。

[0014]

第二步:对模具进行持续加热一段时间后,腔体中材料固化。

[0015]

第三步,脱模后,得到根部预制件毛坯。

[0016]

第四步,根部预制件毛坯按照要求的尺寸切割成要求的形状,将根部预制件毛坯的上端切平整,下端切割出若干切口,首端、末端切割出若干凹槽与凸起。

[0017]

第五步,将第四步中切割好的根部预制件毛坯的内表面、外表面采用喷砂工艺处理,使得根部预制件毛坯的内表面与外表面形成达到一定粗糙等级的粗糙面,得到风力发电叶片的根部预制件块。

[0018]

第六步,将若干风力发电叶片的根部预制件块首尾连接构成完整的环状,至此,风力发电叶片的根部预制件制作完成。

[0019]

再者,本发明中风力发电叶片的根部一部分采用预制的方式进行制作,将制作好的预制件再跟叶片根部的其他结构连接在一起,降低了根部的缺陷发生率,提高了风力发电叶片的生产效率和质量。

【附图说明】

[0020]

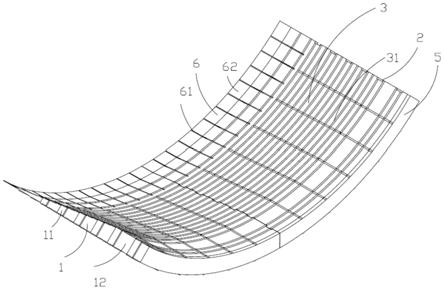

图1是本发明中风力发电叶片的根部预制件块的立体图。

[0021]

图2是本发明中风力发电叶片的根部预制件块成型的结构示意图。

【具体实施方式】

[0022]

参见图1至图2,给出了本发明中风力发电叶片的根部预制件的组成结构。

[0023]

风力发电叶片的根部预制件由若干风力发电叶片的根部预制件块构成,风力发电叶片的根部预制件块呈楔形圆弧状,至少两块风力发电叶片的根部预制件块连接构成一个完整的风力发电叶片的根部预制件。

[0024]

风力发电叶片的根部预制件块包括首端1、与首端相对的末端2、内表面3、与内表面3相对的外表面、上端5、与上端5相对的下端6。

[0025]

内表面3、外表面形成有若干的筋31及喷砂形成的粗糙面,为下一步风发电叶片的根部预制件块与蒙皮之间使提供了很强的结合力。

[0026]

风力发电叶片的根部预制件块厚度自上端5向下端6逐渐变小,使得风电发电叶片的根部预制件块整体呈楔形。下端6具有若干的切口61将下端分成若干可调整块62。可调整块62是独立的,每个可调整块62在真空压力下自动调整,抵消掉风力发电叶片的根部预制件块与纤维布之间的台阶,使得纤维布与风力发电叶片的根部预制件块之间可进行平滑过渡,避免纤维布与风力发电叶片的根部预制件块连接之后构成的风力叶片出现褶皱。

[0027]

首端1与末端2均设有用于将相邻两个风力发电叶片的根部预制件块连接至一起的连接件。具体的,连接件包括若干凸起11及与凸起11间隔设置的凹槽12,相邻两个风力发电叶片的根部预制件块中其中之一的凸起11或凹槽12与另一个风力发电叶片的根部预制件块的凹槽12或凸起11相互啮合,确保相邻两个风力发电叶片的根部预制件块相对位置固

定。

[0028]

本发明中风力发电叶片的根部预制件制备步骤如下:

[0029]

第一步,如图1中纤维布按照一定顺序铺设在模具7的下模71内,同时在纤维布上浸润树脂,纤维布铺设结束后,上模72安装在下模71上,上模和下模之间的形成腔体,该腔体可以建立类真空环境,在上模与下模的压力及腔体的真空作用下,腔体中空气及多余的树脂会被清除。

[0030]

第二步,对模具进行持续加热一段时间后,腔体中材料固化。

[0031]

第三步,脱模后,得到根部预制件毛坯。

[0032]

第四步,根部预制件毛坯按照要求的尺寸切割成要求的形状,将根部预制件毛坯的上端切平整,下端切割出若干切口,首端、末端切割出若干凹槽与凸起。

[0033]

第五步,将第四步中切割好的根部预制件毛坯的内表面、外表面采用喷砂工艺处理,使得根部预制件毛坯的内表面与外表面形成达到一定粗糙等级的粗糙面,得到风力发电叶片的根部预制件块。

[0034]

第六步,将若干风力发电叶片的根部预制件块连接构成完整的风力发电叶片的根部预制件。具体的,将相邻两个风力发电叶片的根部预制件中两者之一的首端与两者中另一个的末端依次连接,两者中凸起/凹槽与凹槽/凸起啮合,使得相邻两个风力发电叶片的根部预制件块连接牢固,构成一个完成的环状,至此,风力发电叶片的根部预制件制作完成。

[0035]

在第五步完成之后,在风力发电叶片的根部预制件块的内表面与外表面分别形成内蒙皮与外蒙皮。具体的,在叶片模具中首先铺设纤维布作为外蒙皮,将风力发电叶片的根部预制件块置于外蒙皮上,在风力发电叶片的根部预制件块内表面上铺设纤维布作为内蒙皮,铺设完成之后,采用真空灌注的方式使得叶片模具内材料被树脂充分浸润。材料固化后,风力发电叶片的根部预制件与内蒙皮、外蒙皮形成整体。由于风力发电叶片的根部预制件内表面与外表面形成有筋及粗糙面,使得风力发电叶片的根部预制件与内蒙皮、外蒙皮之间形成很强的结合力。

[0036]

由于风力发电叶片的根部预制件块为楔形,且下端具有若干的切口61,使得内蒙皮、外蒙皮分别与风力发电叶片的根部预制件块平滑连接或过渡,避免风力发电叶片出现褶皱。

[0037]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1