燃油滤清器的制作方法

1.本发明涉及车用燃油过滤器技术领域,尤其是一种燃油滤清器。

背景技术:

2.燃油预滤器设置于发动机供油系统中,用于将燃油中的杂质、水和其它污染物过滤掉后,再输入输油泵和喷油器中,避免输油泵和喷油器等重要部件磨损过多或出现堵塞等问题,保证发动机的正常工作。

3.现有带电泵的燃油滤清器存在如下问题:(1)燃油滤清器的底座上设置有单向阀,底座上放置电泵的通道与放置单向阀的通道连通。现有的底座上,单向阀通常设置在电泵的正下方,即单向阀通道位于电泵通道的下方,单向阀通道与电泵通道的进油管之间需要通过一个竖向通道连通,为了便于加工,该竖向通道的至少一端部是贯通底座的,在使用过程中,需要在该竖向通道的贯通端部采用相应的堵头及密封件进行密封,所需的零部件较多;而且一旦该处堵头或密封件的密封性能失效,则会直接影响内部的密封性能,即潜在的密封失效点较多;另外,底座内部横竖交错贯通的多道通道都是在底座内部加工,通道越多,加工工艺难度越大,加工精度的控制难度越大,容易出现偏差。

4.(2)现有的单向阀的阀座通常是通过卡扣连接固定在单向阀通道内,单向阀通道的外端部采用堵头及密封件进行密封。采用这种方式,需要在单向阀通道的内壁面加工与卡扣配合的卡接槽,增加了底座的加工工艺难度;而且,阀座卡接后,要将其取出的难度较大,后期需要更换单向阀时,拆装难度较大,需要耗费的人工、时长较多,人工成本、时间成本较高。

5.(3)燃油滤清器的滤芯总成通常是整体放置至外壳内后,再将外壳通过螺纹配合拧紧至底座上,此时,滤芯总成的上端部插入底座的中央通道内;采用这种方式装配,滤芯总成与底座之间的装配精度需要通过外壳与底座之间的装配精度间接确定,即首先需要确保滤芯总成与外壳之间的较高的装配精度,才能保证在外壳装至底座上时,滤芯总成的上端部能准确地插入底座的中央通道内,如果装配滤芯总成与外壳之间的装配超差,则会影响后续外壳、滤芯总成及底座之间的装配及配合,这种方式对滤芯总成与外壳之间的装配精度提出了较高的要求,增加了装配工艺的难度;而且,采用这种装配方式,由于对滤芯总成与外壳之间的装配精度要求高,即滤芯总成与外壳配合得较为紧密,而且滤芯总成基本整体放置如外壳内,在拆装更换滤芯总成时,要将滤芯总成从外壳中取出,难度较大,需要耗费的人工、时长较多,人工成本、时间成本较高。

技术实现要素:

6.本申请人针对上述现有带电泵的燃油滤清器存在的这些缺点,提供一种结构合理的燃油滤清器,减少底座的零部件数量及潜在密封失效点,降低底座的加工难度,降低滤芯总成、外壳、底座之间的装配难度,减少拆装成本。

7.本发明所采用的技术方案如下:一种燃油滤清器,包括底座、外壳、滤芯总成,底座上部设置进油管、出油管,底座下部具有套筒部;外壳连接在套筒部上,外壳内设置滤芯总成,在外壳内、位于滤芯总成周向外侧形成脏油腔,滤芯总成内部具有净油腔;底座上朝下伸出有中央竖直管,中央竖直管具有竖直的第一中央通道,第一中央通道连通净油腔;底座上开设有电泵通道,电泵通道内设置插装有电泵,电泵的中部外周设置密封件,将电泵通道位于电泵外侧的腔体分隔为进油腔与出油腔;底座上,连通进油腔与第一中央通道开设第一进油口,连通出油腔与出油管开设第一出油口;底座上、位于电泵通道的斜侧下方开设单向阀通道,单向阀通道与第一中央通道在纵向方向上具有一定的重叠高度,通过第二进油口直接导通,单向阀通道的通道主体与出油管的通道主体相交、形成连通单向阀通道与出油管的第二出油口;单向阀通道内、位于第二进油口的外侧设置有单向阀。

8.本发明的单向阀通道直接通过一个斜孔连通第一中央通道后就可以实现与第一进油口的连通,无需再增加额外的通道将二者连通,减少了底座内部的通道数量,减少了与通道匹配的密封零部件的使用,也减少了潜在的密封失效点,而且,由于通道数量的减少,降低了底座的加工工艺难度,减低了加工精度的控制难度,避免出现偏差。单向阀通道直接通过共用出油管的部位通道形成第二出油口,即直接在底座通过正交的模具型芯脱模形成出油管与单向阀通道,即可实现二者的连通,不需要再通过额外的通道进行连通,进一步减少了底座内部的通道数量,进一步减少了与通道匹配的密封零部件的使用,减少潜在的密封失效点,降低了底座的加工工艺难度,减低了加工精度的控制难度。

9.作为上述技术方案的进一步改进:单向阀通道靠近第一中央通道上端部、位于第一中央通道的斜上侧,第二进油口为斜孔;常规工作状态时,燃油的流向为:进油管

→

脏油腔

→

净油腔

→

第一中央通道

→

第二进油口

→

单向阀通道

→

出油管;电泵工作状态时,燃油的流向为:进油管

→

脏油腔

→

净油腔

→

第一中央通道

→

第一进油口

→

电泵通道的进油腔

→

电泵通道的出油腔

→

第一出油口

→

出油管。

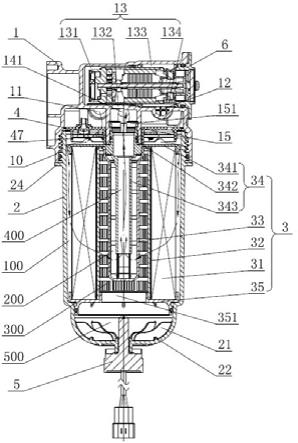

10.中央竖直管中部的内周壁面凸起有第一凸环,在第一凸环上侧形成有第一环槽;滤芯总成的上端部伸出有插装部,插装部上设置若干卡扣,插装部的卡扣与中央竖直管的第一凸环、第一环槽,形成卡接结构,滤芯总成通过该卡接结构卡紧在底座上。

11.本发明的滤芯总成通过该卡接结构卡紧在底座上,滤芯总成与底座之间的装配不再需要通过外壳间接确定,即滤芯总成与底座之间的装配精度由直接二者的卡接结构确定,即使滤芯总成与外壳之间的装配超差,也不会影响滤芯总成与底座之间的装配及配合,而且滤芯总成卡接在底座上后,滤芯总成与外壳之间更容易对中,降低底座、外壳、滤芯总成之间的装配难度;采用这种装配方式,在拆装更换滤芯总成时,只需先将外壳拧下,再将滤芯总成从底座上拉下来即可,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。

12.单向阀通道的中部内周壁面上具有台阶面,台阶面位于第二进油口与第二出油口之间;单向阀的堵头将阀座压紧在单向阀通道的台阶面上,阀片穿过设置在阀座。

13.单向阀的堵头从外之内依次设有连接部、镂空部、压紧部,连接部固定连接在单向阀通道内,镂空部对应位于第二出油口处、导通出油管与单向阀通道,压紧部压紧在阀座的

端面上。

14.本发明的单向阀的阀座通过堵头压紧的的方式固定,在单向阀通道的内壁面只需要加工一个对堵头进行轴向限位的台阶面,降低了加工工艺难度,拆装时,只需要将堵头拧出,即可将阀座连通阀片取出进行更换,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。

15.底座内、位于滤芯总成的上方设置有加热器,加热器包括加热器座、加热片、导热片、插接件;底座上开设有插接件穿出孔,加热器的插接件从插接件穿出孔穿出。

16.本发明的加热器位于进油管、出油管的下方,靠近进油管及出油管,使得燃油从进油管进入后可以在第一时间加热,在气温较低的环境中,可以获得更快的加热速度,加热所需的时间更短,而且底座为金属件,也可以起到导热作用,使得加热效率更高。

17.电泵通道与单向阀通道平行;电泵通道、单向阀通道的内侧面及周面封闭。

18.进油管、出油管一端开放、另一端采用螺堵及密封件进行密封,进油管、出油管的开放端位于相对的两侧或位于同侧。

19.在外壳内、位于滤芯总成下方的空腔为集水腔,外壳底部设置有水位传感器组件,水位传感器组件的感应部位伸入集水腔内。

20.滤芯总成的滤纸层套设在骨架上,滤纸层的上下端部设有上端盖、下端盖,骨架的中央插装有疏水网,疏水网的内部空腔为净油腔,疏水网外表面与骨架内表面之间的腔体为疏水腔;下端盖中央开设有排水孔,排水孔导通疏水腔与集水腔。

21.本发明的有益效果如下:本发明的单向阀通道直接通过一个斜孔连通第一中央通道后就可以实现与第一进油口的连通,无需再增加额外的通道将二者连通,减少了底座内部的通道数量,减少了与通道匹配的密封零部件的使用,也减少了潜在的密封失效点,而且,由于通道数量的减少,降低了底座的加工工艺难度,减低了加工精度的控制难度,避免出现偏差。单向阀通道直接通过共用出油管的部位通道形成第二出油口,即直接在底座通过正交的模具型芯脱模形成出油管与单向阀通道,即可实现二者的连通,不需要再通过额外的通道进行连通,进一步减少了底座内部的通道数量,进一步减少了与通道匹配的密封零部件的使用,减少潜在的密封失效点,降低了底座的加工工艺难度,减低了加工精度的控制难度。

22.本发明的滤芯总成通过该卡接结构卡紧在底座上,滤芯总成与底座之间的装配不再需要通过外壳间接确定,即滤芯总成与底座之间的装配精度由直接二者的卡接结构确定,即使滤芯总成与外壳之间的装配超差,也不会影响滤芯总成与底座之间的装配及配合,而且滤芯总成卡接在底座上后,滤芯总成与外壳之间更容易对中,降低底座、外壳、滤芯总成之间的装配难度;采用这种装配方式,在拆装更换滤芯总成时,只需先将外壳拧下,再将滤芯总成从底座上拉下来即可,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。

23.本发明的单向阀的阀座通过堵头压紧的的方式固定,在单向阀通道的内壁面只需要加工一个对堵头进行轴向限位的台阶面,降低了加工工艺难度,拆装时,只需要将堵头拧出,即可将阀座连通阀片取出进行更换,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。

24.本发明的加热器位于进油管、出油管的下方,靠近进油管及出油管,使得燃油从进

油管进入后可以在第一时间加热,在气温较低的环境中,可以获得更快的加热速度,加热所需的时间更短,而且底座为金属件,也可以起到导热作用,使得加热效率更高。

附图说明

25.图1为本发明的前视图。

26.图2为图1的a-a剖视图。此时,本发明处于常规工作状态,图中箭头所示为燃油的走向。

27.图3为图1的b-b剖视图,此时,本发明处于常规工作状态,图中箭头所示为燃油的走向。

28.图4为同图3,此时,本发明处于电泵工作状态,图中箭头所示为燃油的走向。

29.图5为图4中c部的放大图。

30.图6为底座的立体图。

31.图7为图6沿平行于进油管中心轴的纵截面剖视图。

32.图8为单向阀的堵头的立体图。

33.图9为滤芯总成的立体图图。

34.图10为图9的剖视图。

35.图11为图10中d部的放大图。

36.图12为疏水网的半剖视图。

37.图13为图12中e部的放大图。

38.图14为加热器的剖视图。

39.图15为外壳的立体剖切图。

40.图中:1、底座;10、套筒部;11、进油管;12、出油管;13、电泵通道;131、进油腔;132、第一进油口;133、出油腔;134、第一出油口;14、单向阀通道;141、第二进油口;142、第二出油口;143、台阶面;15、中央竖直管;151、第一中央通道;152、第一凸环;153、环槽;16、插接件穿出孔;2、外壳;21、第一筋条;22、第二筋条;23、开口;24、限位边;3、滤芯总成;31、滤纸层;32、骨架;321、台阶;322、第二凸环;33、疏水网;331、第一翻边;332、凹槽;333、第三凸环;34、上端盖;341、盖板部;342、插装部;343、导流管部;344、卡扣;345、凸块;346、气孔;35、下端盖;351、排水孔4、加热器;41、加热器座;42、第二翻边;43、加热片;44、导热片;45、凹口;46、插接件;47、插装孔;5、水位传感器组件;6、电泵;7、单向阀;71、堵头;711、连接部;712、镂空部;713、压紧部;72、阀片;73、阀座;8、密封圈;100、脏油腔;200、净油腔;300、疏水腔;400、第二中央通道;500、集水腔。

具体实施方式

41.下面结合附图,说明本发明的具体实施方式。

42.如图1、图3、图4所示,本发明的底座1为金属件,底座1上部设置有进油管11、出油

管12;底座1下部具有套筒部10,套筒部10上开设内螺纹,套筒部10通过螺纹配合固定有外壳2,外壳2内设置滤芯总成3,在外壳2的内部空腔,位于滤芯总成3周向外侧的空腔为脏油腔100、位于滤芯总成3下方的空腔为集水腔500,滤芯总成3内部具有净油腔200、疏水腔300及第二中央通道400,疏水腔300连通集水腔500,外壳2底部设置有水位传感器组件5,水位传感器组件5的感应部位伸入集水腔500内、监测集水腔500的水位,外壳2底部连通集水腔500设置有排水阀(图中未示出),当集水腔500内的水分积聚到一定量后,打开排水阀放水;底座1内、位于滤芯总成3的上方设置有加热器4,加热器4的插接件46从底座1穿出。

43.如图2所示,底座1的进油管11、出油管12一端开放、另一端采用螺堵及密封件进行密封;进油管11、出油管12的开放端位于相对的两侧,也可以位于同侧。如图7所示,底座1的中部、位于套筒部10内侧朝下伸出有中央竖直管15,中央竖直管15具有竖直的第一中央通道151,中央竖直管15中部的内周壁面凸起有第一凸环152,在第一凸环152上侧形成有第一环槽153。如图7所示,底座1上、位于中央竖直管15的外侧设置有插接件穿出孔16,加热器4的插接件46从插接件穿出孔16穿出。如图3所示,底座1上、位于进油管11、出油管12的上侧水平开设有内侧面及周面封闭的电泵通道13,电泵通道13与进油管11、出油管12正交,电泵通道13内设置插装有电泵6,电泵6的中部外周设置密封件,将电泵通道13位于电泵6外侧的腔体分隔为进油腔131与出油腔133;底座1上,连通进油腔131与第一中央通道151开设第一进油口132,连通出油腔133与出油管12开设第一出油口134。如图2、图6、图7所示,底座1上、位于电泵通道13的斜侧下方、平行于电泵通道13开设有内侧面及周面封闭的单向阀通道14,底座1上,连通单向阀通道14与第一中央通道151开设有第二进油口141,连通单向阀通道14与出油管12开设第二出油口142;如图2所示,单向阀通道14的中部内周壁面上具有台阶面143,台阶面143位于第二进油口141与第二出油口142之间。如图7所示,单向阀通道14靠近第一中央通道151上端部、位于第一中央通道151的斜上侧,单向阀通道14与第一中央通道151在纵向方向上具有一定的重叠高度,通过斜孔式的第二进油口141直接导通,如图3、图4所示,再进一步直接通过共用第一中央通道151与第一进油口132连通,即单向阀通道14直接通过一个斜孔(第二进油口141)连通第一中央通道151后就可以实现与第一进油口132的连通,无需再增加额外的通道将二者连通,减少了底座1内部的通道数量,减少了与通道匹配的密封零部件的使用,也减少了潜在的密封失效点,而且,由于通道数量的减少,降低了底座的加工工艺难度,减低了加工精度的控制难度,避免出现偏差。如图2、图6所示,单向阀通道14与出油管12正交,位于靠近出油管12密封端的一侧,单向阀通道14 的通道主体与出油管12的通道主体相交,单向阀通道14直接通过共用出油管12的部位通道形成第二出油口142,即直接在底座1通过正交的模具型芯脱模形成出油管12与单向阀通道14,即可实现二者的连通,不需要再通过额外的通道进行连通,进一步减少了底座1内部的通道数量,进一步减少了与通道匹配的密封零部件的使用,减少潜在的密封失效点,降低了底座的加工工艺难度,减低了加工精度的控制难度。

44.如图2所示,单向阀通道14内、位于第二进油口141的外侧设置有单向阀7,单向阀7包括堵头71、伞形阀片72及阀座73,堵头71及阀座73与单向阀通道14内壁面之间均设置有密封件进行密封,阀片72的杆部穿过设置在阀座73中央、通过相应的限位结构进行限位,阀片72的伞面部位于堵头71一侧的腔体内,堵头71将阀座73压紧在单向阀通道14的台阶面143上进行限位。如图8所示,堵头71从外至内依次设有连接部711、镂空部712、压紧部713,

连接部711上开设有外螺纹,镂空部712的圆周壁面为镂空面、具有若干贯通的开孔,压紧部713包括若干从镂空部712端面朝外伸出的舌片,若干舌片沿周向均匀布置;如图2所示,连接部711通过螺纹配合将堵头71拧紧在单向阀通道14内,镂空部712对应位于第二出油口142处,导通出油管12与单向阀通道14,压紧部713的若干舌片压紧在阀座73的端面上;阀座73通过堵头71压紧的的方式固定,在单向阀通道14的内壁面只需要加工一个对堵头71进行轴向限位的台阶面143,降低了加工工艺难度,拆装时,只需要将堵头71拧出,即可将阀座73连同阀片72取出进行更换,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。

45.如图9、图10所示,滤芯总成3的滤纸层31套设在骨架32上,滤纸层31的上下端部通过粘接固定有上端盖34、下端盖35,骨架32的中央插装有疏水网33,疏水网33顶端部通过粘接固定在上端盖34上,疏水网33的内部空腔为净油腔200,疏水网33外表面与骨架32内表面之间的腔体为疏水腔300;下端盖35中央开设有排水孔351,如图3、图4所示,排水孔351导通疏水腔300与集水腔500。如图10所示,上端盖34包括包覆在滤纸层31上端面的圆形盖板部341,盖板部341的中央,向上伸出有插装部342、向下伸出有导流管部343,导流管部343的内部为竖直的第二中央通道400,第二中央通道400沿轴向贯通插装部342及导流管部343;上端盖34的盖板部341、插装部342、导流管部343一体成型,其他实施例中,也可以将盖板部341、插装部342、导流管部343分别独立加工后、通过装配方式组装成型。导流管部343伸入疏水网33内部,其下端部延伸至靠近疏水网33底面的位置,导流管部343底端面与疏水网33底面之间相距一定的距离、导通第二中央通道400与净油腔200。如图10、图11所示,插装部342的上部、沿周向均匀设置若干卡扣344,如图3、图4、图5所示,插装部342插入底座1的中央竖直管15内,第二中央通道400连通第一中央通道151,插装部342的卡扣344与中央竖直管15的第一凸环152、第一环槽153,形成卡接结构,滤芯总成3通过该卡接结构卡紧在底座1上;插装部342外周面与中央竖直管15内周面之间、位于卡接结构的下方设置有密封圈8进行密封;装配时,先将滤芯总成3卡紧在底座1上,再将外壳2拧紧在底座1上,滤芯总成3与底座1之间的装配不再需要通过外壳2间接确定,即滤芯总成3与底座1之间的装配精度由直接二者的卡接结构确定,即使滤芯总成3与外壳2之间的装配超差,也不会影响滤芯总成3与底座1之间的装配及配合,而且滤芯总成3卡接在底座1上后,滤芯总成3与外壳2之间更容易对中,降低底座1、外壳2、滤芯总成3之间的装配难度;采用这种装配方式,在拆装更换滤芯总成3时,只需先将外壳2拧下,再将滤芯总成3从底座1上拉下来即可,拆装难度低,简单便捷,需要耗费的人工、时长少,人工成本、时间成本低。如图9、图10所示,上端盖34的盖板部341的外周面、沿径向朝外凸起有若干凸块345,若干凸块345均匀布置在盖板部341的外周面上,若干凸块345对滤芯总成3起到限位作用,保证上端盖34外周面与外壳2内周面各部位之间的间隙均匀性,进而保证燃油在脏油腔100内的流动顺畅性;在滤芯总成3受到冲击发生变形时,若干凸块345还防止滤芯总成3在外壳2内发生歪斜,保证上端盖34外周面与外壳2内周面各部位之间依然具有燃料流动的间隙、确保燃油流动的顺畅性。如图11所示,上端盖34上还开设有气孔346,气孔346导通净油腔200与第二中央通道400,可以将低于气孔346位置的气体排出,更利于电泵6通过第二中央通道400将燃油抽出。

46.如图10、图11所示,骨架32的上端部、沿径向朝内凸起有一圈台阶321,台阶321内侧周面的中部、沿径向朝内凸起有第二凸环322。如图12所示,疏水网33为底面闭合、顶面开

放的筒形,如图10所示,疏水网33位于下端盖35的排水孔351正上方,其闭合底面相距排水孔351具有一定的距离。如图12、图13所示,疏水网33的上端口、沿径向朝外翻出有水平的第一翻边331,疏水网33顶面上、沿周向均匀开设若干凹槽332,若干凹槽332沿径向横贯在疏水网33的顶面上,如图11所示,第一翻边331水平翻出,增加了疏水网33与上端盖34之间环形接触面积,疏水网33与上端盖34之间的粘接得更牢固,疏水网33不容易从上端盖34脱落;疏水网33顶面开设若干凹槽332,在注胶将疏水网33压紧到上端盖34底面时,胶液可以被挤压入凹槽332内,从凹槽332向外溢出,更利于将疏水网33压紧、压平在上端盖34上,提高粘接的牢固度,避免疏水网33歪斜,保证骨架32与疏水网33的环形间隙的周向均匀性。疏水网33的上端部、位于第一翻边331下方的外周面上、沿径向朝外凸起有一圈第三凸环333;如图10、图11所示,疏水网33的第一翻边331搭接在骨架32的台阶321上,骨架32的第二凸环322与疏水网33的第三凸环333相互扣合锁紧、形成互锁结构,进一步对疏水网33进行轴向限制,防止疏水网33发生歪斜,保证骨架32与疏水网33的环形间隙的周向均匀性,即保证疏水腔300各部位的间隙均匀性,利于疏水腔300内各部位的小水滴积聚成大水滴、向下滴落流至集水腔500内,提高疏水网33的油水分离效率。

47.如图14所示,加热器4的插接件46从加热器座41顶面向上伸出,加热器座41中央开设插装孔47,加热器座41的底部、位于插装孔47的外侧设置有加热片43,加热片43的上下端面分别设置有导热片44;加热器座41的外侧边缘朝下竖直伸出有一圈第二翻边42,第二翻边42的下端部、沿周向均匀开设若干凹口45。如图3、图4所示,加热器4通过加热器座41中央的插装孔47套设在底座1的中央竖直管15外周,加热器4位于进油管11、出油管12的下方,靠近进油管11及出油管12,使得燃油从进油管11进入后可以在第一时间加热,在气温较低的环境中,可以获得更快的加热速度,加热所需的时间更短,而且底座1为金属件,也可以起到导热作用,使得加热效率更高;加热器4的加热器座41的外周边缘与外壳2之间具有一定的间隙,间隙值为0.5-1.5mm,间隙较小,使得从进油管11进入的大部分燃油流经加热器4加热后再进入外壳2的脏油腔100,保证了燃油加热的有效性,也更利于缩短加热时间;如图5所示,加热器座41的第二翻边42的底面与滤芯总成3上端盖34的盖板部341顶面之间具有一定的间隙、作为燃料过流通道,第二翻边42底面上周向设置的若干凹口45增加了燃油的过流面积,即使加热器4或滤芯总成3发生变形而使得第二翻边42的底面与盖板部341的顶面贴合,燃油也可以从若干凹口45流过,保证了燃油流动的顺畅性。

48.如图15所示,外壳2的底部内表面上设置有若干径向布置的直板式第一筋条21、及若干周向布置的圆环式第二筋条22,若干第一筋条21沿周向均匀布置在底部内表面上,第一筋条21的高度大于第二筋条22的高度,若干第一筋条21及第二筋条22可以给外壳2底部提供足够的支撑强度,在长期受重工作的情况下也可以保证外壳2底部不会发生变形,保证了外壳2与相应密封件之间的配合紧密度,确保燃油滤清器的密封性能。如图3、图4所示,若干第一筋条21及第二筋条22位于集水腔500内,第二筋条22上、位于相邻两条第一筋条21之间的部位均开设有开口23,在打开排水阀放水时,集水腔500内的水分可以从开口23流至下游、从排水阀流出,避免水分被第二筋条22阻拦而沉积在集水腔500内,保证水分排出得更干净、彻底。如图15所示,外壳2的上端部开设有外螺纹,外螺纹的下方设置有限位边24,如图3、图4所示,将外壳2拧紧至底座1的套筒部10上后,限位边24顶面抵紧套筒部10的底面进行限位,避免外壳2伸入底座1内的高度过大而触碰加热器4、使加热器4发生偏移,进而影响

加热器4与底座1之间的密封性,同时还可以防止外壳2旋紧时时滤芯总成3变形甚至损坏,另外还可以保证滤芯总成3的上端盖34及下端盖35的密封部件都处在密封区域内。

49.本发明实际使用时,具有两种工作状态:(1)常规工作状态时,如图2、图3中箭头所示,燃油从进油管11的开放端进入、经加热器4加热后,进入外壳2内的脏油腔100,经滤芯总成3的滤纸层31将杂质过滤后进入疏水腔300,再经疏水网33将水分分离后进入净油腔200,然后依次通过第二中央通道400、第一中央通道151、第二进油口141流入单向阀通道14内,将单向阀7的阀片72的伞面部顶开,经镂空部712、第二出油口142流至出油管12,从出油管12的开放端流出。

50.(2)电泵工作状态时,此时,此时单向阀7在电泵6吸油口的吸力作用下处于关闭状态,单向阀通道14断开;如图4中箭头所示,燃油从进油管11的开放端进入、经加热器4加热后,进入外壳2内的脏油腔100,经滤芯总成3的滤纸层31将杂质过滤后进入疏水腔300,再经疏水网33将水分分离后进入净油腔200,然后依次通过第二中央通道400、第一中央通道151、第一进油口132流入电泵通道13的进油腔131,流经电泵6进入电泵通道13的出油腔133,从第一出油口134流至出油管12,从出油管12的开放端流出。

51.以上描述是对本发明的解释,不是对本发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1