集成式转速齿盘及发动机的制作方法

1.本发明属于发动机技术领域,涉及一种集成式转速齿盘及发动机。

背景技术:

2.随着电控技术在发动机上的应用,传感器在测量发动机各种参数也应用得越来越多,转速传感器则是众多传感器中的一种。目前广泛使用的转速传感器分为磁电式传感器和霍尔式传感器,两种传感器都可通过发动机上安装的转速齿盘测量转速。对于水平对置双缸发动机中,转速齿盘通常与曲轴以及曲柄集成度较差,这就导致齿盘的安装结构较为复杂,增加了发动机的零部件。

3.因此,基于水平对置双缸发动机的结构,需要改进转速齿盘的结构,使得转速齿盘与发动机内曲柄的集成度更高,提高发动机的结构紧凑性。

技术实现要素:

4.鉴于此,本发明提供一种集成式转速齿盘及发动机,该转速齿盘集成安装于曲柄臂上,即可作为测速结构,也作为曲柄的支撑结构,可减少发动机的零部件数量,提高发动机的结构紧凑性。

5.本发明的集成式转速齿盘,包括齿盘本体,所述齿盘本体上开设有左曲柄销安装孔以及右曲柄销安装孔,所述左曲柄销安装孔以及右曲柄销安装孔以齿盘本体中轴线对称设置。左曲柄和右曲柄通过齿盘本体连接实现同步转动,齿盘本体并对左曲柄和右曲柄形成支撑,齿盘本体外圆周向分布有转速测量齿,齿盘本体与左曲柄和右曲柄高度集成于一体,齿盘即可作为测速结构,也作为曲柄的支撑结构,可减少发动机的零部件数量,提高发动机的结构紧凑性。

6.进一步,所述齿盘本体上开设左曲柄销安装孔和右曲柄销安装孔的位置在轴向方向错位设置。该结构使得左曲柄销安装孔向右曲柄侧偏移,右曲柄销安装孔向左曲柄侧偏移,可降低左曲柄和右曲柄的轴向尺寸,进而减小左右缸缸心距,使发动机结构紧凑。

7.进一步,所述齿盘本体上开设有减重孔。减重孔优选圆孔或者腰型孔,减重孔的个数以及数量依据实际齿盘安装结构调整,应在保证齿盘工作强度要求的前提下开设相应的减重孔,具体不在赘述;

8.进一步,所述齿盘本体轴向两端中部向外凸出形成装配部,所述左曲柄销安装孔以及右曲柄销安装孔开设于装配部上。外凸的装配部使得齿盘本体开设左、右曲柄销安装孔的位置厚度增大,提高与曲柄装配处的结构强度和刚度。

9.进一步,所述装配部径向延伸将齿盘本体轴向端面分隔为左部区域以及右部区域,所述左部区域以及右部区域上开设有减重孔。装配部径向延伸形成了上下贯穿的加强结构,可提高齿盘本体与曲柄配合处的结构强度,并提高了齿盘本体的整体结构强度和刚度。

10.进一步,所述左部区域以及右部区域内凹形成沉陷区域。左部区域以及右部区域

内凹使得齿盘本体位于该区域的厚度减小,利于实现齿盘本体轻量化。

11.进一步,所述减重孔包括大减重孔,所述大减重孔与左曲柄销安装孔以及右曲柄销安装孔的孔径大致相同,所述大减重孔、左曲柄销安装孔以及右曲柄销安装孔以齿盘本体中轴线对称设置。大减重孔与左、右曲柄销安装孔的孔径大致相同,使得整个齿盘本体在减重的前提下重量分布均匀,且可保证齿盘工作强度要求。

12.进一步,所述减重孔还包括以齿盘本体中轴线对称设置的小减重孔,所述小减重孔均匀间隔分布于大减重孔与左曲柄销安装孔之间以及大减重孔与右曲柄销安装孔之间。小减重孔与大减重孔以及左、右曲柄销安装孔交替设置,小减重孔的设置利于在空间较小的区域开设,利于齿盘本体进一步轻量化。

13.进一步,所述减重孔还包括中心减重孔,所示中心减重孔同轴开设于齿盘本体上。通过大减重孔、小减重孔以及中心减重孔使得齿盘本体从中心向外围实现减重设计。

14.本发明还提供了一种发动机,所述发动机中安装有上述所述的集成式转速齿盘。

15.本发明的有益效果:

16.本发明中左曲柄和右曲柄通过齿盘本体连接实现同步转动,齿盘本体并对左曲柄和右曲柄形成支撑,齿盘本体与左曲柄和右曲柄高度集成于一体,齿盘即可作为测速结构,也作为曲柄的支撑结构,可减少发动机的零部件数量,提高发动机的结构紧凑性;且齿盘本体轴向错位设置结构使得左曲柄销安装孔向右曲柄侧偏移,右曲柄销安装孔向左曲柄侧偏移,该结构可降低左曲柄和右曲柄的轴向尺寸,进而减小左右缸缸心距,使发动机结构紧凑;另外本发明的齿盘可集成于曲轴中部,避免电机以及曲轴端部振动对测速精度的干扰,提高测速精度。

附图说明

17.下面结合附图和实施例对本发明作进一步描述。

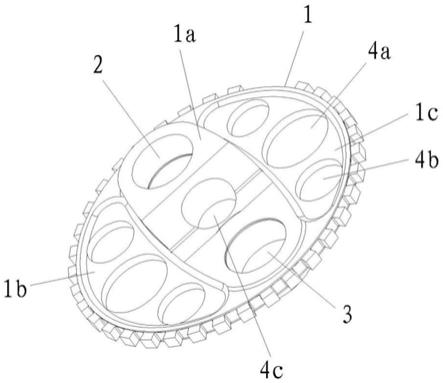

18.图1为集成式转速齿盘立体结构示意图;

19.图2为平面结构示意图;

20.图3为剖视结构示意图;

21.图4为集成式转速齿盘装配结构示意图;

具体实施方式

22.图1为集成式转速齿盘立体结构示意图;图2为平面结构示意图;图3为剖视结构示意图;图4为集成式转速齿盘装配结构示意图;

23.本实施例中提供了一种集成式转速齿盘,包括齿盘本体1,所述齿盘本体上开设有左曲柄销安装孔2以及右曲柄销安装孔3,所述左曲柄销安装孔2以及右曲柄销安装孔3以齿盘本体中轴线对称设置。结合图1所示,其中左曲柄销安装孔2以及右曲柄销安装孔3中心夹角为180

°

,结合图4所示,水平对置双缸发动机内的曲轴为分体式结构,包括左曲柄5和右曲柄6,其中左曲柄和右曲柄的相对面处偏心设置有曲柄销7,曲柄销上转动配合有活塞连杆8,齿盘本体安装于作曲柄和右曲柄之间,且两个曲柄销分别安装于左曲柄销安装孔2以及右曲柄销安装孔3内,左曲柄5和右曲柄6通过齿盘本体连接实现同步转动,齿盘本体与曲轴同轴设置,使得齿盘本体被驱动以曲轴的中轴线为中心转动,齿盘本体并对左曲柄5和右曲

柄6形成支撑,齿盘本体外圆周向分布有转速测量齿,齿盘本体外圆处还设置有用于与发动机转速传感器配合使用的缺齿结构,两曲柄销安装孔与齿盘本体缺齿相对位置角度需按照发动机转速传感器具体安装来设计,保证缺齿位置位于上止点;齿盘本体与左曲柄和右曲柄高度集成于一体,齿盘即可作为测速结构,也作为曲柄的支撑结构,可减少发动机的零部件数量,提高发动机的结构紧凑性;对于现有齿盘结构一般布置在发动机曲轴两端,即gs电机端或曲轴pto输出端;当转速传感器齿盘布置在gs电机端时,转速测量容易受到电机干扰;当转速传感器布置在曲轴pto输出端时,由于该侧振动较大,也容易干扰转速的准确测量,而本发明中的集成转速齿盘与曲轴曲柄的集成方式,可将发动机转速测量传感器安装于曲轴中间,从而避免受电机以及曲轴端部振动对测速精度的干扰,提高测速精度。

24.本实施例中,所述齿盘本体上开设左曲柄销安装孔2和右曲柄销安装孔3的位置在轴向方向错位设置。结合图2和图3所示,左曲柄销安装孔2实际位于齿盘本体的上侧位置,右曲柄销安装孔3实际位于齿盘本体的下侧位置,则齿盘本体的上侧和下侧在轴向方向错位形成了近似的z形结构,如图4中所示,该结构使得左曲柄销安装孔向右曲柄侧偏移,右曲柄销安装孔向左曲柄侧偏移,该结构可降低左曲柄和右曲柄的轴向尺寸,进而减小左右缸缸心距,使发动机结构紧凑,而且也可减小曲轴所受的力矩。

25.本实施例中,所述齿盘本体上开设有减重孔。减重孔优选圆孔或者腰型孔,减重孔的个数以及数量依据实际齿盘安装结构调整,应在保证齿盘工作强度要求的前提下开设相应的减重孔,具体不在赘述;

26.本实施例中,所述齿盘本体轴向两端中部向外凸出形成装配部1a,所述左曲柄销安装孔2以及右曲柄销安装孔3开设于装配部上。结合图1所示,外凸的装配部使得齿盘本体开设左、右曲柄销安装孔的位置厚度增大,提高与曲柄装配处的结构强度和刚度,该结构使得齿盘本体局部厚度不同,既保证结构强度的同时也利于实现齿盘本体的轻量化设计。

27.本实施例中,所述装配部1a径向延伸将齿盘本体轴向端面分隔为左部区域1b以及右部区域1c,所述左部区域1b以及右部区域1c上开设有减重孔。需要说明的是,左曲柄销安装孔2中的左指代的是与左曲柄配合,相应的,右曲柄销安装孔3中的右指代的是与右曲柄配合,左曲柄销安装孔和右曲柄销安装孔中的左、右并非指代的是两个安装孔的方位关系,结合图2所示,左部区域1b以及右部区域1c中的左、右指代的是两个区域的方位关系,其中左部区域1b位于图2中该端面的左侧,右部区域位于图2中该端面的右侧,左曲柄销安装孔2实际位于图2中该端面的上侧,右曲柄销安装孔3实际位于图2中该端面的下侧,装配部1a径向延伸形成了上下贯穿的加强结构,可提高齿盘本体与曲柄配合处的结构强度,并提高了齿盘本体的整体结构强度和刚度。

28.本实施例中,所述左部区域1b以及右部区域1c内凹形成沉陷区域。左部区域1b以及右部区域1c内凹使得齿盘本体位于该区域的厚度减小,利于实现齿盘本体轻量化。

29.本实施例中,所述减重孔包括大减重孔4a,所述大减重孔4a与左曲柄销安装孔2以及右曲柄销安装孔3的孔径大致相同,所述大减重孔4a、左曲柄销安装孔2以及右曲柄销安装孔3以齿盘本体中轴线对称设置。孔径大致相同含义为孔径在相同的基础上允许有少许的浮动,总体而言孔径相差不大,本实施例中大减重孔4a孔径与左、右曲柄销安装孔的孔径之差维持在

±

2mm内,大减重孔4a与左、右曲柄销安装孔的孔径大于20mm,其中左曲柄销安装孔2以及右曲柄销安装孔3的孔径一致,结合图1和图2所示,左曲柄销安装孔2以及右曲柄

销安装孔3中心对称分布,则左曲柄销安装孔2与右曲柄销安装孔3中心夹角为180

°

,且大减重孔4a、左曲柄销安装孔2以及右曲柄销安装孔3为中心对称分布,本实施例中大减重孔个数为两个,则两个大减重孔的中心夹角为180

°

分布,两个大减重与左、右曲柄销安装孔四个孔以90

°

中心夹角分布,而大减重孔4a与左、右曲柄销安装孔的孔径大致相同,使得整个齿盘本体在减重的前提下重量分布均匀,且可保证齿盘工作强度要求。

30.本实施例中,所述减重孔还包括以齿盘本体中轴线对称设置的小减重孔4b,所述小减重孔均匀间隔分布于大减重孔4a与左曲柄销安装孔2之间以及大减重孔4a与右曲柄销安装孔3之间。小减重孔的孔径小于大减重孔的孔径,同时也小于左曲柄销安装孔2以及右曲柄销安装孔3的孔径,本实施例中小减重孔设置有四个,四个小减重孔与大减重孔以及左、右曲柄销安装孔交替设置,小减重孔的设置利于在空间较小的区域开设,利于齿盘本体进一步轻量化。

31.本实施例中,所述减重孔还包括中心减重孔4c,所示中心减重孔同轴开设于齿盘本体上。结合图1和图2所示,中心减重孔开设于装配部1a上,通过大减重孔、小减重孔以及中心减重孔使得齿盘本体从中心向外围实现减重设计,另外件减重孔与齿盘本体同轴设置,也可用于齿盘本体的压装定位,曲柄臂通过曲柄销孔安装时,需保证曲柄臂主轴与齿盘本体同轴,在工装上进行压装时,可依靠中心减重孔与曲柄销安装孔两孔同时定位,以保证同轴度。

32.本实施例还提供了一种发动机,所述发动机中安装有上述所述的集成式转速齿盘,其中集成式转速齿盘与左曲柄和右曲柄形成发动机的曲轴,该曲轴安装于发动机箱内,其余结构采用现有水平对置双缸发动机的结构,具体不在赘述;

33.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1