一种适用于风冷发动机的活塞环组的制作方法

[0001]

本实用新型涉及一种适用于风冷发动机的活塞环组,属于内燃机活塞环组技术领域。

背景技术:

[0002]

风冷发动机,由于重量轻,使用方便等优势,具有广阔的市场前景。但由于其自身冷却条件的限制,大缸径风冷机(ф≥100)的开发一直是行业难题。目前市场上的风冷机其缸径均控制在95以下,单缸机功率普遍<9kw。主要原因是大缸径风冷机散热条件差,拉缸风险大幅度增加。

技术实现要素:

[0003]

实用新型目的:本实用新型的目的是针对上述技术问题,提供一种适用于风冷发动机的活塞环组,能有效降低大缸径风冷发动机拉缸风险,同时提高活塞环的耐磨性,从而大幅度提高发动机及活塞环的使用寿命。

[0004]

技术方案:为达到上述目的,本实用新型技术方案如下:

[0005]

一种适用于风冷发动机的活塞环组,包括第一道气环、第二道气环和油环,所述第一道气环的截面为楔形结构,所述第二道气环的截面为扭曲结构,所述油环的截面为i型结构。

[0006]

作为优选:

[0007]

所述第一道气环的基体材料为球墨铸铁材料。

[0008]

所述第一道气环的外圆表面镀有抗拉缸耐磨涂层陶瓷铬(ftc)。

[0009]

所述第二道气环的基体材料为耐磨铸铁f14。

[0010]

所述第二道气环的外圆表面涂有带有自润滑功能的磷化涂层。

[0011]

所述油环的基体材料为钢质材料。

[0012]

所述油环的外圆表面涂有氮化涂层。

[0013]

所述油环具有圆弧形或者v型弹簧槽。

[0014]

技术效果:相对于现有技术,本实用新型活塞环组破了风冷发动机的缸径限制,提高了风冷机的应用范围,有效降低了大缸径风冷发动机的拉缸风险,大幅度提高了发动机及活塞环的使用寿命。

附图说明

[0015]

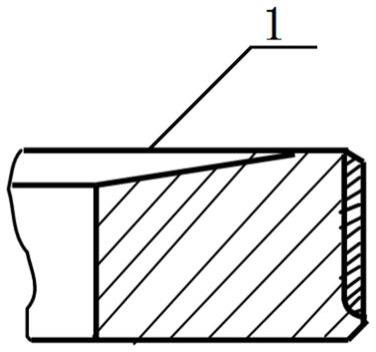

图1为本实用新型第一道气环的结构示意图;

[0016]

图2为本实用新型第二道气环的结构示意图;

[0017]

图3为本实用新型油环的结构示意图;

具体实施方式

[0018]

下面结合附图对本实用新型装置结构做出进一步说明。

[0019]

一种适用于风冷发动机的活塞环组,如图1、2和3所示,包括第一道气环1、第二道气环2和油环3,第一道气环1的截面为楔形结构,第二道气环2的截面为扭曲结构,油环3的截面为i型结构。

[0020]

第一道气环1的基体材料为球墨铸铁材料。

[0021]

第一道气环1的外圆表面镀有抗拉缸耐磨涂层陶瓷铬(ftc)。

[0022]

第二道气环2的基体材料为耐磨合金f14。

[0023]

第二道气环2的外圆表面涂有带有自润滑功能的磷化涂层。

[0024]

油环3的基体材料为钢质材料。

[0025]

油环3的外圆表面涂有氮化涂层。

[0026]

油环3具有圆弧形或者v型弹簧槽

[0027]

1、第一道气环1采用球墨铸铁材料,楔形结构。主要目的是:利用球墨铸铁的强导热性能,提高活塞环的热传导能力,从而提高冷却效果。同时利用楔形结构,降低发动机因过热、积碳和结胶造成的卡环倾向,避免了活塞环拉缸,从而在保证提高功率的前提下,大幅度提高活塞环及发动机的使用寿命。

[0028]

2、第二道气环2采用扭曲结构。主要目的是:利用活塞环的扭曲,提高散热效果,降低卡环倾向,避免活塞环拉缸,同时利用活塞环的扭曲,降低机油消耗,减少积碳和结胶。

[0029]

3、油环3采用i型钢质油环结构,氮化处理。钢质油环可设计成低弹力,氮化屋可降低环与缸套的摩擦系数,从而减少磨损,提高发动机和活塞环的使用寿命。

[0030]

采用本实用新型活塞环组,在常州某厂进行φ102系列风冷发动机上进行了300小时全速、全负荷试验。额定功率达到12.8kw,实测平均机油耗<0.2g/kw.h。试验后拆检发动机,无拉缸、积碳等明显异常状况,完全满足了大缸径风冷机活塞环的设计要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1