内燃机缸内制动装置的制作方法

[0001]

本实用新型属于车用发动机排气制动技术领域,具体涉及一种内燃机缸内制动装置。

背景技术:

[0002]

随着我国公路交通运输的不断发展,各种中、重型商用汽车都进入了不同行业的运输领域,运输途中的安全是我们头等大事。各种中、重型商用汽车在运输途中的制动性能都是很重要,尤其在长下坡时,行驶安全性更不能乐观。由于在长下坡时,驾驶员要频繁采用制动器进行制动减速,从而使制动器过热,造成制动器制动效能逐渐下降而失效。在崎岖山路加上长坡度道路更为严重,有些采用在中、重型商用汽车上背上一个大水箱,对制动器轮毂进行浇水进行强制冷却,这样会加速轮毂产生疲劳开裂的严重后果,必将直接对车辆行驶安全性造成很大的威胁。尤其在寒冷的冬季,对制动器轮毂进行浇水进行强制冷却的水流到地面上结冰,直接对后面的车辆行驶造成重大的安全隐患。

[0003]

目前由于中、重型商用汽车的发动机功率越来越大,行驶环境也有非常恶劣的地方,对现在的发动机制动功率状态,已经不能满足行驶制动安全的要求,为此,提高发动机制动功率是非常重大的研究科题。

[0004]

针对上述问题,专利号为cn200910140029.9(公告号为cn101624925b)的中国发明专利公开了《带有一发动机制动装置和一气门间隙补偿机构的内燃机》,该内燃机(1)具有至少一燃烧室,借助于至少一排气气门(3,4)废气可从该燃烧室中排出。此外它包括一带有一液压气门辅助控制单元(19)的发动机制动装置(2),该气门辅助控制单元被集成在一将排气气门(3)与凸轮轴相连接的连接机构(5,6,7)中,并且该气门辅助控制单元在操纵发动机制动装置时将排气气门(3)保持在暂时打开的位置上,以及一用于排气气门(3,4)的液压气门间隙补偿机构(37)。为了供油液压气门间隙补偿机构(37)被连接在一主油回路上。为了供油液压气门辅助控制单元(19)被连接在一相对于主油回路另外设有的辅助油回路上。

[0005]

该制动装置的结构虽然能够提高制动效率,但是其结构复杂,导致故障率高,同时因为结构复杂导致反应时间长,制动不够及时。

技术实现要素:

[0006]

本实用新型所要解决的技术问题是针对现有技术的现状,提供一种制动效率高且结构简单的内燃机缸内制动装置。

[0007]

本实用新型解决上述技术问题所采用的技术方案为:一种内燃机缸内制动装置,包括

[0008]

摇臂轴;

[0009]

进气摇臂结构,转动安装在摇臂轴上;

[0010]

排气摇臂结构,包括

[0011]

排气门桥,包括排气门桥架、设于排气门桥架上的两个气门以及分别对应使两个

气门保持向上移动趋势的两个排气气门弹簧,两个气门分别为第一排气门和第二排气门;

[0012]

排气摇臂组件,包括排气凸轮以及转动安装在摇臂轴上的排气摇臂,所述排气摇臂一端与排气凸轮相连,另一端与排气门桥架相连;

[0013]

其特征在于,所述制动装置还包括第一制动摇臂结构,所述第一制动摇臂结构包括

[0014]

第一制动摇臂组件,包括第一制动凸轮以及转动安装在摇臂轴上的第一制动摇臂,第一制动摇臂与排气摇臂沿摇臂轴轴向间隔设置,所述第一制动摇臂一端与第一制动凸轮相连;

[0015]

第一制动控制阀组件,包括

[0016]

阀杆,与第一制动摇臂的另一端相连,能相对第一制动摇臂上下移动,并能在高压油的作用下,向下移动至与第一排气门相抵;

[0017]

第一弹性件,作用于阀杆上,使阀杆保持向上移动而与第一排气门的顶部具有间隙的趋势。

[0018]

为了使得高压油在制动的情况下能够作用于阀杆上,所述第一制动控制阀组件还包括

[0019]

阀体,固定设于第一制动摇臂中,阀体内部具有相连通的第一腔室和第二腔室,且阀体的顶部开设有与第一腔室流体连通的过油口,阀体的过油口和摇臂轴上的进油口通过油道流体连通,所述阀杆能上下移动地设于第二腔室中;

[0020]

封堵件,位于第一腔室内,并设于过油口处;

[0021]

第二弹性件,作用于封堵件上,使封堵件保持封堵过油口的趋势。这样当制动时,封堵件受到高压油的作用,会打开过油口,然后高压油进入第一腔室中推动阀杆向下移动。

[0022]

为了便于安装阀体,使阀杆能与第一排气门良好的配合,所述第一制动摇臂的另一端具有安装部,所述安装部内设有容置腔,所述阀体设于该容置腔中,所述摇臂轴上设有第一油道,所述第一制动摇臂上设有第二油道,第一油道一端和进油口流体连通,另一端能和第二油道的第一端流体连通,所述第二油道的第二端延伸至容置腔中并与过油口流体连通,所述第一油道和第二油道共同构成所述油道。如此油路较短,高压油能快速地流到阀体中,以能够及时制动。

[0023]

为了便于阀杆能在高压油的作用下向下移动,所述阀杆包括横向段以及与横向段底壁相连的竖向段,所述横向段的外周壁邻近第二腔室的内周壁,所述竖向段的下端能伸出容置腔。因为横向段的受力面积较大,便于阀杆受力向下移动。所述阀体中设有位于横向段下方并能与横向段相抵的限位圈,当横向段和限位圈相抵时,阀杆不能继续向下移动。

[0024]

因为气门通常是安装在排气门桥架的下端,为了使得阀杆能够施力于第一排气门上,所述第一排气门包括气门本体以及与气门本体的上端相连的连接轴,连接轴安装在排气门桥架上,且连接轴的上端位于排气门桥架的上方,并能与竖向段的下端相抵。

[0025]

为了能够调节阀杆下端和第一排气门的间距,所述容置腔的下部设有挡圈,所述阀体底部设有能与挡圈相抵的限位件,所述第一弹性件为弹簧,一端和横向段相抵,另一端和限位件相抵;所述安装部上插装有下端与阀体顶部相抵的调整螺钉,所述调整螺钉通过锁紧螺母锁紧在安装部上。这样通过改变调整螺钉的安装深度,调节阀杆下端和第一排气门之间的间距。

[0026]

在高压油向阀杆处流动、以及高压油回流至油道中的过程中,需要排气,故所述第一制动摇臂上开设有排气孔,所述排气孔一端贯通第一制动摇臂的外周壁,另一端与第二油道相连通,所述排气孔中螺纹连接有排气件。这样空气和少量的高压油能从排气件和排气孔之间的间隙流出,并且高压油从排气件和排气孔之间的间隙排出后,在第一制动摇臂的摆动作用下会被甩到其他部件上,对其他部件起到润滑的作用。

[0027]

优选地,所述排气件上设有缓冲孔,以起到缓冲高压油的作用。

[0028]

为了保证制动滚轮和第一制动凸轮紧密的接触,以使得第一制动摇臂在第一制动凸轮的带动下摆动,所述第一制动摇臂通过制动滚轮与第一制动凸轮相连,且所述制动滚轮在一第三弹性件的作用下保持与第一制动凸轮相接触的趋势。

[0029]

为了进一步提高制动效率,所述进气摇臂结构包括

[0030]

进气摇臂,转动安装在摇臂轴上;

[0031]

进气门桥,包括与摇臂轴一端相连的进气门桥架、安装在进气门桥架上的两个进气门以及分别作用于两个进气门上使对应的进气门保持向上移动趋势的进气气门弹簧,两个气门分别为第一进气门和第二进气门;

[0032]

所述制动装置还包括第二制动摇臂结构,第二制动摇臂结构包括

[0033]

第二制动摇臂组件,包括第二制动凸轮以及转动安装在摇臂轴上的第二制动摇臂,第二制动摇臂与进气摇臂沿摇臂轴轴向间隔设置,所述第二制动摇臂一端与第二制动凸轮相连;

[0034]

第二制动控制阀组件,包括

[0035]

阀芯,与第二制动摇臂的另一端相连并能相对第二制动摇臂上下移动,并能在高压油的作用下向下移动至与第一进气门相抵;

[0036]

第四弹性件,作用于阀芯上,使阀芯保持向上移动而与第一进气门的顶部具有间隙的趋势。这样相当于有四个摇臂结构,制动功率会更高。

[0037]

与现有技术相比,本实用新型的优点:本实用新型通过设置第一制动摇臂组件以及第一制动控制阀组件,改变其中一个气门(第一排气门)的制动动作,在压缩行程阶段(内燃机排气制动运行的工况下),通过第一制动凸轮、第一制动控制阀组件等打开排气门,排出高压气体至排气管中,释放掉能量,使发动机变成吸收能量的空气压缩机,消耗整车动能和势能,提高制动功率;而在进气将终了阶段,再次打开排气门,将整车的高背压气体反冲入气缸,进一步提升制动功率,本实用新型相当于是三个摇臂结构(进气摇臂结构、排气摇臂结构以及第一制动摇臂结构),制动功率高;并且,本实用新型的第一制动控制阀组件包括阀杆和第一弹性件,相对来说结构简单,故障率低。

附图说明

[0038]

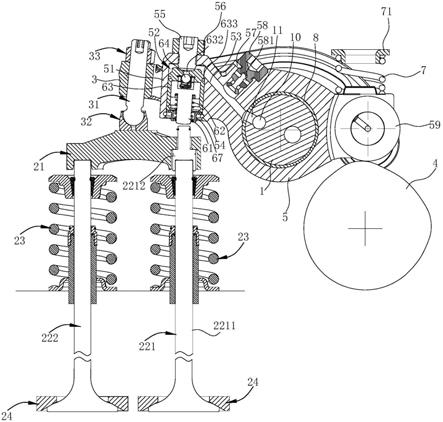

图1为本实用新型实施例1的结构示意图;

[0039]

图2为图1的剖视图(阀杆与连接轴之间具有间隙);

[0040]

图3为图1的剖视图(阀杆与连接轴相抵);

[0041]

图4为图2中的第一制动控制阀组件的剖视图;

[0042]

图5为本实用新型实施例2的结构示意图。

具体实施方式

[0043]

以下结合附图实施例对本实用新型作进一步详细描述。

[0044]

如图1~4所示,本优选实施例的内燃机缸内制动装置包括摇臂轴1、进气摇臂结构、排气摇臂结构和第一制动摇臂结构,其中排气摇臂结构包括排气门桥和排气摇臂组件,第一制动摇臂结构包括第一制动摇臂组件和第一制动控制阀组件,摇臂轴1位于排气门桥一侧。

[0045]

排气门桥包括排气门桥架21、设于排气门桥架21上的两个气门以及分别对应使两个气门保持向上移动趋势的两个排气气门弹簧23,两个气门分别为第一排气门221和第二排气门222,每个气门活动插装在一个气门座圈24上。

[0046]

排气摇臂组件包括排气凸轮(图中未示出)以及转动安装在摇臂轴1上的排气摇臂3,排气摇臂3一端与排气凸轮相连从而能够摆动,排气摇臂3另一端与排气门桥架21相连,本实施例中,排气摇臂3通过气门调整螺栓31、象足32与排气门桥架21相连,象足32设于排气门桥架21上,气门调整螺栓31插装在排气摇臂3上并通过螺母33固定,气门调整螺栓31和象足32通过球头结构相连,此部分为现有技术。

[0047]

第一制动摇臂组件包括第一制动凸轮4以及转动安装在摇臂轴1上的第一制动摇臂5,第一制动摇臂5与排气摇臂3沿摇臂轴1轴向间隔设置,第一制动摇臂5一端与第一制动凸轮4相连,另一端和第一制动控制阀组件相连,第一制动控制阀组件包括阀杆61、第一弹性件62、阀体63、封堵件64和第二弹性件65。

[0048]

第一制动摇臂5的另一端具有安装部51,安装部51内设有容置腔52,阀体63固定设于该容置腔52中,且阀体63和容置腔52的侧壁之间设有密封圈633,密封圈633起到阻尼和密封的作用。

[0049]

阀体63内部具有相连通的第一腔室631和第二腔室634,且阀体63的顶部开设有与第一腔室631流体连通的过油口632,阀体63的过油口632和摇臂轴1上的进油口10通过油道流体连通,本实施例中,摇臂轴1上设有第一油道11,第一制动摇臂5上设有第二油道53,第一油道11一端和进油口10流体连通,另一端能和第二油道53的第一端流体连通(在制动的情况下,第一制动摇臂5摆动至第一油道11和第二油道53流体连通的位置),第二油道53的第二端延伸至容置腔52中并与过油口632流体连通,第一油道11和第二油道53共同构成前述油道。

[0050]

封堵件64呈球状,位于第一腔室631内,封堵件64设于过油口632处,第二弹性件65作用于封堵件64上,使封堵件64保持封堵过油口632的趋势。这样当制动时,封堵件64受到高压油的作用,会打开过油口632,然后高压油进入第一腔室631中。本实施例中,第二弹性件65为弹簧,两端分别抵靠封堵件64和一相对阀体63固定的定位件66上。

[0051]

阀杆61能上下移动地设于第二腔室634中,第一排气门221位于阀杆61的下方,第一排气门221包括气门本体2211以及与气门本体2211的上端相连的连接轴2212,连接轴2212固定安装在排气门桥架21上,连接轴2212的上端位于排气门桥架21的上方,且连接轴2212的上端能与阀杆61的下端相抵。

[0052]

当高压油从过油口632进入阀体63的第一腔室631中后,阀杆61能在高压油的作用下向下移动至与连接轴2212的上端相抵,且阀杆61在第一弹性件62作用下,保持向上移动而与第一排气门221的顶部具有间隙的趋势。

[0053]

本实施例中,阀杆61包括横向段611以及与横向段611底壁相连的竖向段612,横向段611的外周壁邻近第二腔室634的内周壁,竖向段612的下端能伸出容置腔52。阀杆61此种结构设计的好处在于:因为横向段611的受力面积较大,便于阀杆61受力向下移动。阀体63内设有位于横向段611下方的限位圈68,当横向段611和限位圈68相抵时,阀杆61移动到下极限位置。

[0054]

容置腔52的下部设有挡圈54,阀体63底部设有能与挡圈54相抵的限位件67,竖向段612能穿过限位件67,上述第一弹性件62为弹簧,一端和横向段611相抵,另一端和限位件67相抵。安装部51上插装有下端与阀体63顶部相抵的调整螺钉55,调整螺钉55通过锁紧螺母56锁紧在安装部51上。这样通过改变调整螺钉55的安装深度,调节阀杆61下端和第一排气门221之间的间距。

[0055]

在高压油向第一腔室631处流动时,因为高压油中具有空气,故需要排气,另外在高压油从阀体63中回流至油道中的过程中,在电磁阀不具有泄油结构的情况下,若回流过程中不进行泄压,会导致阀杆61上移缓慢,故第一制动摇臂5上开设有排气孔57,排气孔57一端贯通第一制动摇臂5的外周壁,另一端与第二油道53相连通,排气孔57中螺纹连接有排气件58,且排气件58上设有缓冲孔581。这样高压油沿着油道向第一腔室631中流动时,一部分油会流入缓冲孔581,因为排气件58和排气孔57的螺纹连接处必然会存在间隙,高压油中的空气以及缓冲孔581中的一部分油沿着排气件58和排气孔57之间的间隙流至排气孔57之外,缓冲孔581中的另一部分油继续流回油道中朝阀体63中流动;

[0056]

当阀体63中的高压油沿着油道朝进油口10处回流时,一小部分高压油同样会从排气件58和排气孔57之间的间隙泄露出去,以达到泄压的目的;

[0057]

另外,高压油从排气件58和排气孔57之间的间隙泄露后,在第一制动摇臂5的摆动作用下会被甩到其他部件上,能对其他部件起到润滑的作用。

[0058]

第一制动摇臂5通过制动滚轮59与第一制动凸轮4相连,第一制动摇臂5上方设有定位架71,定位架71和第一制动摇臂5之间设有第三弹性件7,第三弹性件7为弹簧,两端分别抵靠定位架71和第一制动摇臂5,使制动滚轮59始终保持与第一制动凸轮4相接触的趋势,以使得第一制动摇臂5在第一制动凸轮4的带动下摆动。

[0059]

若第一制动摇臂5为钢质材料,摇臂轴1和第一制动摇臂5之间可以设置衬套8,油道贯通衬套8,当然,若采用其他摩擦副好的材质可以不设置衬套8。

[0060]

本实施例的进气摇臂结构a采用现有技术的结构,包括进气凸轮(图中未示出)、进气摇臂91和进气门桥,进气门桥包括与摇臂轴1一端相连的进气门桥架92、安装在进气门桥架92上的两个进气门以及分别作用于两个进气门上使对应的进气门保持向上移动趋势的进气气门弹簧95,两个气门分别为第一进气门93和第二进气门94,进气摇臂91转动安装在摇臂轴1上并与排气摇臂间隔设置,进气摇臂91一端和进气凸轮相连以能够摆动,另一端和进气门桥架92通过气门调整螺栓、象足等部件相连。

[0061]

本实施例的制动装置的工作过程如下:

[0062]

在内燃机正常运行的工况下:

[0063]

进气摇臂结构和排气摇臂结构按正常状态运行。

[0064]

第一制动摇臂5在第一制动凸轮4的作用下,按第一制动凸轮4的型线轨迹进行运行,此时由于没有高压油进入油道,此状态下,阀杆61与第一排气门221的连接轴2212不接

触,不影响排气摇臂结构的正常运行。

[0065]

在内燃机排气制动运行的工况下:

[0066]

进气摇臂结构和排气摇臂结构仍按正常状态运行。

[0067]

如图3所示,当内燃机需要进行排气制动工作时,内燃机的高压油依次经过摇臂轴1上的进油口10、油道、过油口632(在此过程中,部分高压油会快速流向排气孔57处,部分空气会从排气件58和排气孔57之间的间隙排出),然后打开封堵件64进入第一腔室631中,在高压油的作用下,阀杆61快速往下移动至与限位圈68相抵的下极限位置,第一弹性件62处于被压缩的状态,并持续建立此工作状态,阀杆61迫使第一排气门221往下移动,从而使第一排气门221按排气凸轮和第一制动凸轮4的双叠型线轨迹(即同时受到排气凸轮和第一制动凸轮4的作用)进行运行,进入制动工作运行状态。

[0068]

解除内燃机排气制动运行的工况下:

[0069]

进气摇臂结构和排气摇臂结构仍按正常状态运行。

[0070]

如图2所示,当内燃机切断高压油进入第一制动摇臂5中时,高压油会在阀杆61与阀体63之间的间隙向下进行泄漏,同时由于第一制动摇臂5在持续的摇摆运行,阀体63中的封堵件64在重力的作用下会微量移动,以将过油口632打开较小的开度,使部分高压油从过油口632处泄出,经油道、排气孔57和电磁阀排油孔中排出,第一排气门221在对应的排气气门弹簧23的作用下向上移动,将阀杆61向上推动,且阀杆61同时在第一弹性件62的作用下向上复位,直至阀杆61的顶部和第二腔室634的顶壁相抵,此时连接轴2212和阀杆61保持原状态的间隙,第一制动摇臂结构仍按原状态运行,此状态下,解除了内燃机排气制动运行的工况。

[0071]

本实施例相当于有三个摇臂结构:第一制动摇臂结构、进气摇臂结构和排气摇臂结构。

[0072]

实施例2

[0073]

实施例2与实施例1的区别在于:设置有第二制动摇臂结构a,第二制动摇臂结构的结构与第一制动摇臂结构的结构完全相同,区别在于:第二制动摇臂结构与进气摇臂结构配合,第二制动摇臂组件中的阀芯相当于第一制动摇臂组件中的阀杆,第二制动摇臂组件中的第四弹性件相当于第一制动摇臂组件中的第一弹性件。

[0074]

换言之,第二制动摇臂组件和第一制动摇臂组件的结构相同,第二制动控制阀组件和第一制动控制阀组件的结构相同,第二制动摇臂组件与第二制动控制阀组件的配合方式与第一制动摇臂组件和第一制动控制阀组件的配合方式相同,第二制动控制阀组件和第一进气门的配合方式与第一制动控制阀组件和第一排气门的配合方式相同,但第一制动凸轮与第二制动凸轮的凸轮型线不同,在此不再赘述,可以参考实施例1.

[0075]

本实施例相当于有四个摇臂结构:第一制动摇臂结构、第二制动摇臂结构、进气摇臂结构和排气摇臂结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1