机匣、机匣的制备方法及航空发动机与流程

1.本发明涉及一种机匣、机匣的制备方法及航空发动机。

背景技术:

2.作为航空发动机上的最大静止件,发动机风扇包容机匣的作用是形成发动机进气涵道,为发动机提供推力;同时,在发动机风扇叶片因遭受外物冲击(如鸟撞)而产生断裂甚至叶片飞脱时,机匣还需能够对飞脱的叶片进行包容,防止叶片击穿机匣而对飞机机身造成更大的损伤。传统的航空发动机的机匣由金属(不锈钢或钛合金)加工制造,虽具有较好的包容性,但其重量较大。随着现代航空发动机对燃油经济性和环境友好性要求的提升,减重成为商用航空发动机发展的方向之一。发动机部件逐渐从传统的金属材料替换为轻质高强的复合材料,在低温端如发动机风扇段为树脂基复合材料,在发动机高温端如高压涡轮、燃烧室等为陶瓷基复合材料。

3.航空发动机的机匣具有硬壁包容和软壁包容两种包容方式。全金属机匣以及全树脂基复合材料机匣为硬壁包容结构,金属缠绕复合材料包容环属于软壁包容结构。对于应用全金属(如钛合金)风扇叶片的发动机,由于飞脱的金属叶片能量极大,只能采用全金属结构或者金属与复合材料包容环结构才能对金属叶片起到包容作用。随着全复合材料叶片的应用,全复合材料机匣也相应获得应用。

4.对于全复合材料的机匣,目前有两种结构,一种是采用多层二维三轴碳纤维预浸带缠绕,之后采用热压罐固化成型制造;一种为采用三维机织预制体缠绕,之后采用树脂传递模塑(rtm)工艺成型制造。对于这两种结构,机匣的前后法兰边与机匣包容区为一体缠绕,但由于法兰边处的机匣的结构复杂,存在较大变形曲率,复合材料在此处的精确缠绕、成型以及机加都较为困难,同时也易在此处生成成型缺陷,形成应力集中,影响机匣的连接强度。

5.对于全复合材料包容机匣,机匣的前、后法兰边与机匣的包容区一体缠绕成型,但由于法兰边处为大曲率翻边结构,导致该处缠绕成型工艺较为复杂,缠绕成型较为困难,不能保证该处纤维体分含量达到设计要求,并较易产生成型缺陷形成应力集中,从而影响机匣与短舱结构以及发动机后承力机匣的连接强度。并且,机匣的法兰边需要加工一系列螺栓孔,机加后的法兰边还需满足连接强度要求,对于复合材料法兰边来说,复合材料的机加较为困难,难以保证机加精度,并且易形成机加缺陷(如裂纹等),以致降低机匣的整体连接强度。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术中发动机风扇包容机匣采用全金属材料出现重量大,采用全复合材料一体成型容易出现法兰边位置加工困难、连接强度不能保证的缺陷,提供一种机匣、机匣的制备方法及航空发动机。

7.本发明是通过下述技术方案来解决上述技术问题:

8.本发明提供了一种机匣,所述机匣包括主体部和独立成型的法兰,所述主体部为筒体结构,所述主体部由树脂基复合材料制成,所述法兰固定于所述主体部的端部。

9.在本方案中,将机匣的主体部采用树脂基复合材料制成,大大降低了机匣的重量,将机匣的法兰单独成型后与机匣的主体部固定连接,避免了将主体部与法兰采用树脂基复合材料一体成型时出现的主体部与法兰连接处形成大曲率翻边结构而导致连接处缠绕成型工艺较为复杂,缠绕成型及加工较为困难的情况,也避免了主体部与法兰的连接处纤维体分含量达不到设计要求导致产生成型缺陷形成应力集中,从而影响机匣的连接强度的情况发生。

10.较佳地,所述主体部和所述法兰通过螺纹件可拆卸固定。

11.在本方案中,将主体部与法兰通过螺纹件连接,拆装方便。

12.较佳地,所述主体部的端部的周向上设有多个第一安装孔,所述法兰包括连接部,所述连接部用于与所述主体部连接,所述连接部上设有多个与所述第一安装孔对应的第二安装孔,所述螺纹件穿设于所述第一安装孔和所述第二安装孔。

13.较佳地,所述连接部为筒体结构;

14.所述连接部的外周面与所述主体部的内周面贴合;或,

15.所述连接部的内周面与所述主体部的外周面贴合;或,

16.所述主体部的至少一端的端部端面上具有环形凹槽,所述环形凹槽与所述主体部同轴设置,所述连接部插设于所述环形凹槽内。

17.在本方案中,采用上述结构,增大主体部与法兰的连接处的接触面积,从而增强主体部与法兰的连接强度。

18.较佳地,所述主体部的至少一端的端部端面上具有环形凹槽,所述环形凹槽与所述主体部同轴设置;

19.所述法兰包括连接部,所述连接部为筒体结构,所述连接部插设于所述环形凹槽内,所述主体部与所述连接部固定。

20.在本方案中,采用上述结构形式,便于将法兰固定在主体部上。

21.较佳地,所述连接部的内周面和外周面分别与所述环形凹槽的内环形面和外环形面贴合。

22.在本方案中,采用上述结构形式,不仅增大主体部与法兰的连接处的接触面积,增强主体部与法兰的连接强度,而且避免主体部与法兰的连接处在使用时出现晃动而影响使用。

23.较佳地,所述连接部的周向上设有多个第一穿线孔,所述主体部上设有与多个所述第一穿线孔对应的第二穿线孔,所述连接部和所述主体部通过缝线进行缝合固定。

24.在本方案中,通过缝线对机匣的主体部和法兰进行连接,便于后续通过rtm工艺进行加固处理。

25.较佳地,所述主体部和所述连接部的缝合区域通过rtm工艺加固处理。

26.在本方案中,通过rtm工艺对缝合区域加固处理增强主体部与法兰的连接强度。

27.较佳地,所述主体部包括筒体骨架,所述筒体骨架与所述连接部通过缝线进行缝合固定;

28.所述筒体骨架和所述连接部采用rtm工艺一体成型。

29.在本方案中,先将法兰的连接部与主体部的筒体骨架进行连接再通过rtm工艺一体成型,不仅不会产生成型缺陷形成应力集中,而且还会增强法兰与主体部的连接强度。

30.较佳地,所述主体部包括包容区和位于所述包容区两侧的连接区,所述包容区的侧壁厚度大于所述连接区的侧壁厚度。

31.在本方案中,将包容区的侧壁厚度设计的比连接区的侧壁厚度大,可以避免发动机风扇叶片因遭受外物冲击而产生断裂甚至叶片飞脱时,机匣还需能够对飞脱的叶片进行包容,防止叶片击穿机匣而对飞机机身造成更大的损伤。

32.较佳地,所述主体部通过三维纤维预制体或二维纤维布缠绕成形为筒体骨架后采用rtm工艺成型制造;或,

33.所述主体部采用纤维预浸料缠绕成形为筒体骨架后采用热压罐固化成型制造。

34.在本方案中,主体部采用上述方法制造,使得到的机匣结构强度大、重量轻。

35.较佳地,所述法兰由金属加工而成。

36.在本方案中,法兰采用金属材料,加工方便,强度高,满足机匣的使用要求。

37.本发明还提供了一种机匣的制备方法,所述机匣包括树脂基复合材料的主体部和独立成型的法兰,所述主体部为筒体结构,所述法兰具有连接部,所述连接部用于与所述主体部连接,所述制备方法包括以下步骤:

38.s1、采用三维纤维预制体或二维纤维布缠绕成形工艺制备所述主体部的筒体骨架;

39.s2、将所述连接部固定连接于所述筒体骨架;

40.s3、采用rtm工艺将所述连接部和所述筒体骨架一体成型。

41.在本方案中,采用上述方法制备机匣,不仅使得机匣制造简单,不需要采用复杂的缠绕工艺,并且制得的机匣的主体部与法兰之间的连接强度高,具有良好的抗冲击性能,而且避免了法兰与主体部出现成型缺陷产生应力集中,影响机匣与其它部件的连接强度。

42.较佳地,所述主体部包括包容区和连接区,所述连接区位于所述主体部的端部,所述连接区用于与所述连接部连接。

43.在本方案中,将主体部分成包容区和连接区,可以根据需求针对设计,使得机匣满足使用要求的情况下降低生产成本。

44.较佳地,所述包容区的侧壁厚度大于所述连接区的侧壁厚度。

45.在本方案中,将包容区的侧壁厚度设计的比连接区的侧壁厚度大,可以避免发动机风扇叶片因遭受外物冲击而产生断裂甚至叶片飞脱时,机匣还需能够对飞脱的叶片进行包容,防止叶片击穿机匣而对飞机机身造成更大的损伤。

46.较佳地,在步骤s1中,通过改变所述三维纤维预制体在所述包容区和所述连接区的纱线层数来改变所述包容区的侧壁厚度和所述连接区的侧壁厚度;或,

47.通过改变所述二维纤维布在所述包容区和所述连接区的缠绕层数改变所述包容区的侧壁厚度和所述连接区的侧壁厚度。

48.在本方案中,采用上述方法改变主体部的包容区和连接区的侧壁厚度,便于操作。

49.较佳地,在步骤s1中,所述筒体骨架由多层所述三维纤维预制体缠绕而成,通过改变所述三维纤维预制体在所述包容区和所述连接区的缠绕层数或厚度改变所述包容区的侧壁厚度和所述连接区的侧壁厚度。

50.在本方案中,采用上述方法改变主体部的包容区和连接区的侧壁厚度,便于操作。

51.较佳地,所述连接区的端部端面具有环形凹槽,所述环形凹槽与所述主体部同轴设置;

52.所述连接部为筒体结构,所述连接部插设于所述环形凹槽内。

53.在本方案中,采用上述结构,便于将法兰进行固定,以及方便进行rtm成型。

54.较佳地,所述主体部上的所述环形凹槽通过改变所述三维纤维预制体的纱线层数和纱线交织结构形成;或,

55.所述环形凹槽通过改变所述二维纤维布的宽幅形成。

56.在本方案中,采用上述方法形成环形凹槽,操作方便。

57.较佳地,在步骤s1中,所述筒体骨架由多层所述三维纤维预制体缠绕而成,所述环形凹槽通过改变所述三维纤维预制体的宽幅形成。

58.在本方案中,采用上述方法形成环形凹槽,操作方便。

59.较佳地,所述连接部的内周面和外周面分别与所述环形凹槽的内环形面和外环形面贴合。

60.在本方案中,采用上述结构形式,增大主体部与法兰的连接处的接触面积,从而增强主体部与法兰的连接强度。

61.较佳地,所述连接部的周向上设有多个第一穿线孔;

62.在步骤s2中,所述连接部和所述筒体骨架通过缝线进行缝合固定。

63.在本方案中,采用缝线缝合固定,方便对连接部和筒体骨架进行rtm成型。

64.较佳地,在步骤s2之前,还包括以下步骤:

65.s21、根据对所述机匣的抗振动强度、疲劳强度、抗冲击性要求制定所述机匣的界面连接强度;

66.s22、根据缝线的种类和细度对所述第一穿线孔的数量和分布进行模拟;

67.s23、判断设计的第一穿线孔的数量和分布以及选择的缝线是否满足界面连接强度。

68.在本方案中,采用上述方法,保证主体部与法兰的连接部的缝合连接强度,避免影响后续的rtm成型中树脂的充模流动过程及机匣成型质量。

69.较佳地,所述缝线的种类需满足连接强度要求以及与所述主体部使用的树脂具有相容性。

70.较佳地,所述缝线的细度需满足连接强度要求以及缝合区的纤维体分含量设计要求。

71.较佳地,所述法兰由金属加工而成。

72.在本方案中,法兰采用金属材料,加工方便,强度高,满足机匣的使用要求。

73.本发明还提供了一种航空发动机,所述航空发动机包含如上所述的机匣;或,

74.所述航空发动机的机匣采用如上所述的机匣的制备方法制造而成。

75.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实施例。

76.本发明的积极进步效果在于:本发明将机匣的主体部采用树脂基复合材料制成,大大降低了机匣的重量,将机匣的法兰单独成型后与机匣的主体部固定连接,避免了将主

体部与法兰采用树脂基复合材料一体成型时出现的主体部与法兰连接处形成大曲率翻边结构而导致连接处缠绕成型工艺较为复杂,缠绕成型及加工较为困难的情况,也避免了主体部与法兰的连接处纤维体分含量达不到设计要求导致产生成型缺陷形成应力集中,从而影响机匣的连接强度的情况发生。

附图说明

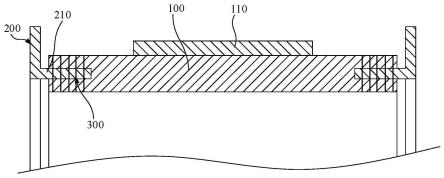

77.图1为本发明实施例1中机匣的结构示意图。

78.图2为本发明实施例1中机匣的结构示意图。

79.图3为本发明实施例1中机匣的局部结构剖视图。

80.图4为本发明实施例1中机匣的主体部结构剖视图。

81.图5为本发明实施例1中机匣的制备方法流程图。

82.图6为本发明实施例1中缝合工艺迭代设计流程图

83.图7为本发明实施例2中机匣的局部结构剖视图。

84.图8为本发明实施例2中机匣的主体部结构剖视图。

85.图9为本发明实施例3中机匣的局部结构剖视图。

86.图10为本发明实施例4中机匣的局部结构剖视图。

87.图11为本发明实施例4中机匣的结构示意图。

88.附图标记说明:

89.主体部100

90.加厚层110

91.环形凹槽101

92.螺纹孔102

93.法兰200

94.连接部210

95.缝线300

96.螺栓400

具体实施方式

97.下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在该实施例范围之中。

98.实施例1

99.如图1-4所示,为本实施例中机匣的结构示意图,该机匣包括主体部100和独立成型的法兰200,主体部100为筒体结构,主体部100由树脂基复合材料制成,法兰200固定于主体部100的端部。

100.在本实施例中,将机匣的主体部100采用树脂基复合材料制成,大大降低了机匣的重量,将机匣的法兰200单独成型后与机匣的主体部100固定连接,避免了将主体部100与法兰200采用树脂基复合材料一体成型时出现的主体部100与法兰200连接处形成大曲率翻边结构而导致连接处缠绕成型工艺较为复杂,缠绕成型及加工较为困难的情况,也避免了主体部100与法兰200的连接处纤维体分含量达不到设计要求导致产生成型缺陷形成应力集

中,从而影响机匣的连接强度的情况发生。

101.在本实施例中,如图3和图4所示,主体部100的两端的端部端面上具有环形凹槽101,环形凹槽101与主体部100同轴设置。法兰200包括连接部210,连接部210为筒体结构,连接部210插设于环形凹槽101内,主体部100与连接部210固定。采用上述结构形式,便于将法兰200固定在主体部100上。

102.在其他实施例中,也可只在主体部100的一端的端部设置环形凹槽101,另一端的法兰200的连接部210插入主体部100的筒体内或套在主体部100的筒体外,再通过螺栓400等连接件固定。

103.在本实施例中,连接部210的筒体插入环形凹槽101内时,连接部210的筒体的内周面和外周面分别与环形凹槽101的内环形面和外环形面贴合。这样不仅增大主体部100与法兰200的连接处的接触面积,增强主体部100与法兰200的连接强度,而且避免主体部100与法兰200的连接处在使用时出现晃动而影响使用。

104.在本实施例中,连接部210的周向上设有多个第一穿线孔(图中未示出),连接部210和主体部100通过缝线300进行缝合固定。通过缝线300对机匣的主体部100和法兰200进行连接,便于后续通过rtm工艺进行加固处理。

105.主体部100包括筒体骨架,筒体骨架通过三维纤维预制体或二维纤维布缠绕成形。筒体骨架与连接部210通过缝线300进行缝合固定。筒体骨架和连接部210采用rtm工艺一体成型。

106.在本实施例中,机匣在制造时,先将法兰200的连接部210与主体部100的筒体骨架进行连接,然后再通过rtm工艺一体成型。这样不仅不会产生成型缺陷形成应力集中,而且还会增强法兰200与主体部100的连接强度。

107.在其他实施例中,也可先将主体部100成型,然后再将主体部100和连接部210通过缝线300缝合固定,最后再将主体部100和连接部210的缝合区域通过rtm工艺加固处理,增强主体部100与法兰200的连接强度。在该实施例中,主体部100通过三维纤维预制体或二维纤维布缠绕成形为筒体骨架后采用rtm工艺成型制造,或者主体部100采用纤维预浸料缠绕成形为筒体骨架后采用热压罐固化成型制造。

108.主体部100包括包容区和连接区,连接区位于主体部100的两端的端部,连接区用于与连接部210连接。包容区的侧壁厚度大于连接区的侧壁厚度。

109.将主体部100分成包容区和连接区,可以根据需求针对设计,使得机匣的主体部100满足使用要求的情况下降低生产成本。将包容区的侧壁厚度设计的比连接区的侧壁厚度大,可以避免航空发动机的风扇叶片因遭受外物冲击而产生断裂甚至叶片飞脱时,机匣还需能够对飞脱的叶片进行包容,防止叶片击穿机匣而对飞机机身造成更大的损伤。

110.如图3和图4所示,在本实施例中,包容区位于主体部100的中部区域,在该区域,在主体部100的筒体外周侧设置加厚层110,使得包容区的侧壁厚度大于连接区的侧壁厚度。

111.在其他实施例中,加厚层110也可设置在主体部100的筒体的内周侧。

112.在本实施例中,法兰200由金属加工而成。通过机加或锻造成形制造,可以采用高强度密度低的金属材料。不限于钛合金、轻质铝合金、钛铝合金等金属材料。法兰200采用金属材料,加工方便,强度高,满足机匣的使用要求。

113.在其他实施例中,法兰200也可由可以满足使用要求的非金属材料加工而成。

114.如图5所示,本发明实施例还提供了一种该机匣的制备方法,该制备方法包括以下步骤:

115.s1、采用三维纤维预制体或二维纤维布缠绕成形工艺制备主体部100的筒体骨架;

116.s2、将法兰200的连接部210固定连接于主体部100的筒体骨架;

117.s3、采用rtm工艺将法兰200的连接部210和主体部100的筒体骨架一体成型。

118.本实施例通过采用上述方法制备机匣,不仅使得机匣制造简单,不需要采用复杂的缠绕工艺,并且制得的机匣的主体部100与法兰200之间的连接强度高,具有良好的抗冲击性能,而且避免了法兰200与主体部100出现成型缺陷产生应力集中,影响机匣与其它部件的连接强度。

119.机匣的主体部100的筒体厚度一般为10mm~40mm,可以通过三维纤维预制体直接机织而形成。在本实施例的步骤s1中,通过改变三维纤维预制体在包容区和连接区的纱线层数来改变包容区的侧壁厚度和连接区的侧壁厚度。另外,可以根据不同三维纤维预制体的机织结构的抗冲击性能进行机织结构的优选。为防止运行中的发动机风扇叶片断裂飞出发动机而对飞机机身造成更大损伤,需最大限度提高机匣的抗冲击性,可以对机匣的主体部100进行加厚处理。对需要加厚的区域,在生产三维纤维预制体时增加额外的纱线层数。采用上述方法改变主体部100的包容区和连接区的侧壁厚度,便于操作。

120.同样,在本实施例中,主体部100上的环形凹槽101通过改变三维纤维预制体的纱线层数和纱线交织结构形成。即,可以通过三维纤维预制体直接机织而形成两端分叉结构使得主体部100的端部形成环形凹槽101。

121.在其他实施例中,也可通过改变二维纤维布在包容区和连接区的缠绕层数改变包容区的侧壁厚度和连接区的侧壁厚度。或者,筒体骨架由多层三维纤维预制体缠绕而成,通过改变三维纤维预制体在包容区和连接区的缠绕层数或厚度改变包容区的侧壁厚度和连接区的侧壁厚度。二维纤维布或三维纤维预制体的缠绕层数可以根据每个缠绕层的厚度以及机匣的总体厚度要求进行设计。但要注意,由于两端存在中空分叉的环形凹槽101,二维纤维布或三维纤维预制体的每个缠绕层的幅宽要根据需求及时调整。

122.另外,在制造筒体骨架时,两端的法兰200的连接部210伸入环形凹槽101的长度应在满足机匣的连接强度要求的条件下具有最短长度,以满足机匣的减重要求。

123.法兰200的连接部210与主体部100的筒体骨架连接时,连接部210的内周面和外周面分别与环形凹槽101的内环形面和外环形面贴合。采用上述结构形式,增大主体部100与法兰200的连接处的接触面积,从而增强主体部100与法兰200的连接强度。

124.连接部210的周向上设有多个第一穿线孔(图中未示出)。法兰200的连接部210与主体部100的筒体骨架连接时,缝线300穿过第一穿线孔和筒体骨架上,连接部210和筒体骨架通过缝线300进行缝合固定。采用缝线300缝合固定,方便对连接部210和筒体骨架进行rtm成型。

125.法兰200的连接部210与主体部100的缝合区的缝孔分布密度可以设计为均布或者非均布,缝孔(第一穿线孔)的间距可位于20mm~50mm之内。需要注意,因缝合过程中会对形成筒体骨架的三维纤维预制体造成损伤,且过小的缝孔间距会增大缝线300穿过筒体骨架的三维纤维预制体的次数,从而造成较大的纤维损伤。另外,因过小的缝合间距而增加的缝线300也会增大缝合区的纤维体积分数,导致影响后续的rtm成型中树脂的充模流动过程及

机匣成型质量。同样的,缝孔的间距也不应过大,过大的缝孔间距可能会导致法兰200与主体部100的缝合连接强度不足。

126.缝孔的直径也应与所采用缝线300的细度(缝线300纤维束中所含有纤维的数量)相匹配。比如,对于48k碳纤维缝线300来说,缝孔的直径应不小于2mm。由于在缝合过程中,缝线300与缝孔的壁面及边缘存在一定摩擦,相对于缝线300来说,过小的缝孔直径会大幅增加缝线300与缝孔的磨损程度,从而降低缝线300强度及缝合连接强度;相反的,过大的缝孔直径可能会导致在后续的rtm成型中在缝孔中堆积过量的树脂基体,在机匣的后续使用中树脂基体会较易产生裂纹从而影响缝合连接强度。

127.另外的,为减小缝合过程中缝线300与缝孔的摩擦系数,缝孔的边缘设计为楔形倒角,并将边沿处理为表面光滑状态。为便于缝合操作,对缝线300加捻以提高缝线300的集束程度。缝线300加捻范围不宜过高(一般为5~15捻),以避免加捻后对缝线300强度造成影响。

128.缝线300可选取碳纤维、芳纶纤维、pi纤维等具有足够强度的纤维材料。缝合结构可以采用多种形式,不限于链式、锁式等方式。

129.因此,缝线300的种类需满足连接强度要求以及与主体部100使用的树脂具有相容性。缝线300的细度需满足连接强度要求以及缝合区的纤维体分含量设计要求。缝线300种类和细度的选取应根据缝合强度的设计要求制定,并且通过预先的缝合结构强度仿真及试验验证,确定合适的缝合密度范围及缝孔分布样式来制定缝孔的数量和分布。

130.因此,在本实施例中,在步骤s2中对法兰200的连接部210和主体部100进行缝合固定之前,还包括以下步骤:

131.s21、根据对机匣的抗振动强度、疲劳强度、抗冲击性要求制定机匣的界面连接强度;

132.s22、根据缝线300的种类和细度对第一穿线孔的数量和分布进行模拟;

133.s23、判断设计的第一穿线孔的数量和分布以及选择的缝线300是否满足界面连接强度。

134.通过采用上述方法,选择合适的缝线300以及缝孔间距、缝孔大小,保证主体部100与法兰200的连接部210的缝合连接强度,避免影响后续的rtm成型中树脂的充模流动过程及机匣成型质量。

135.缝合后的法兰200与筒体骨架的混合结构采用rtm工艺一体成型制造。为提高机匣的抗冲击性能,应选取增韧树脂,如pr520树脂等。

136.以上关于缝孔设计、缝线300选取以及缝合工艺相关的选择确定过程可以依据图6所示的缝合工艺迭代设计流程图。

137.本发明还提供了一种航空发动机,该航空发动机包含如上的机匣,或者该航空发动机的机匣采用如上的机匣的制备方法制造而成。

138.实施例2

139.在本实施例中,机匣也包括主体部100和独立成型的法兰200,主体部100为筒体结构,主体部100由树脂基复合材料制成,法兰200固定于主体部100的端部。主体部100的两端的端部端面上具有环形凹槽101,环形凹槽101与主体部100同轴设置,连接部210插设于环形凹槽101内。

140.本实施例与实施例1不同之处在于:在本实施例中,将主体部100与法兰200通过螺纹件连接。

141.如图7-8所示,在本实施例中,主体部100的端部的周向上设有多个第一安装孔(螺纹孔102)。法兰200包括连接部210,连接部210为筒体结构,连接部210用于与主体部100连接。连接部210的筒体上设有多个与第一安装孔对应的第二安装孔(螺纹孔,图中未示出),螺栓400穿设于第一安装孔和第二安装孔将法兰200与主体部100螺纹连接固定。

142.在本实施例中,主体部100先通过三维纤维预制体或二维纤维布缠绕成形为筒体骨架后再采用rtm工艺成型制造。或者,主体部100采用纤维预浸料缠绕成形为筒体骨架后采用热压罐固化成型制造。机匣的主体部100采用上述方法制造,使得到的机匣结构强度大、重量轻。

143.实施例3

144.在本实施例中,该机匣也包括主体部100和独立成型的法兰200,主体部100为筒体结构,主体部100由树脂基复合材料制成。法兰200包括连接部210,连接部210为筒体结构,连接部210用于与主体部100连接,法兰200通过连接部210固定于主体部100的端部。

145.本实施例与实施例2不同之处在于:在本实施例中,主体部100的两端的端部端面没有环形凹槽101,连接部210的筒体的内周面与主体部100的筒体的外周面贴合。主体部100和法兰200的连接部210通过螺纹件可拆卸固定。

146.如图9所示,主体部100的端部的周向上设有多个第一安装孔(螺纹孔102),连接部210上设有多个与第一安装孔对应的第二安装孔(螺纹孔,图中未示出),螺栓400穿设于第一安装孔和第二安装孔将法兰200与主体部100螺纹连接固定。

147.和实施例2中一样,在本实施例中,主体部100先通过三维纤维预制体或二维纤维布缠绕成形为筒体骨架后再采用rtm工艺成型制造。或者,主体部100采用纤维预浸料缠绕成形为筒体骨架后采用热压罐固化成型制造。机匣的主体部100采用上述方法制造,使得到的机匣结构强度大、重量轻。

148.实施例4

149.在本实施例中,该机匣也包括主体部100和独立成型的法兰200,主体部100为筒体结构,主体部100由树脂基复合材料制成。法兰200包括连接部210,连接部210为筒体结构,连接部210用于与主体部100连接,法兰200通过连接部210固定于主体部100的端部。

150.本实施例与实施例2不同之处在于:在本实施例中,主体部100的两端的端部端面没有环形凹槽101,连接部210的筒体的外周面与主体部100的筒体的内周面贴合。主体部100和法兰200的连接部210通过螺纹件可拆卸固定。

151.如图10和图11所示,主体部100的端部的周向上设有多个第一安装孔(螺纹孔102),连接部210上设有多个与第一安装孔对应的第二安装孔(螺纹孔,图中未示出),螺栓400穿设于第一安装孔和第二安装孔将法兰200与主体部100螺纹连接固定。

152.和实施例2中一样,在本实施例中,主体部100先通过三维纤维预制体或二维纤维布缠绕成形为筒体骨架后再采用rtm工艺成型制造。或者,主体部100采用纤维预浸料缠绕成形为筒体骨架后采用热压罐固化成型制造。机匣的主体部100采用上述方法制造,使得到的机匣结构强度大、重量轻。

153.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅

是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1