热回收装置及热回收系统的制作方法

1.本发明涉及热回收装置及热回收系统。

背景技术:

2.近年来,要求改善汽车的燃油经济性。特别地,为了防止发动机启动时等发动机变凉时的燃油经济性恶化,期待提前将冷却水、发动机油、atf(自动变速箱油;automatic transmission fluid)等加热而减少摩擦(friction)损失的系统。另外,还期待为了使排气净化用催化剂提前活化而对催化剂进行加热的系统。

3.作为上述系统,例如存在热交换器。热交换器是:包括通过使第一流体在内部流通并使第二流体在外部流通而进行热交换的零部件(热交换零部件)的装置。这种热交换器中,从高温的流体(例如排出气体)向低温的流体(例如冷却水)进行热交换,由此能够有效利用热。

4.另外,还已知如下技术,即,将汽车的排出气体中包含的热能转化为电能而回收,并作为向蓄电池充电或对电气安装件进行驱动的电力而有效利用,由此改善燃油经济性。

5.例如,专利文献1中提出了如下热回收装置,该热回收装置具备:柱状蜂窝结构体,其具有外周壁和多个间隔壁,该外周壁具有平面状的外周面,该多个间隔壁配设于外周壁的内侧并区划形成多个隔室,该多个隔室从第一端面贯通至第二端面而形成第一流体的流路;热电转换元件(热电转换模块),其与平面状的外周壁面对置配置;筒状部件,其将配置有热电转换元件的蜂窝结构体环绕覆盖;以及壳体,其将筒状部件环绕覆盖,在壳体的内周面与筒状部件的外周面之间形成有第二流体的流路。另外,专利文献1中对于筒状部件还提出了如下方案:利用从壳体的外周侧插入的螺钉或者利用安装于壳体与筒状部件之间的弹簧而对筒状部件进行按压。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2019/026560号

技术实现要素:

9.关于专利文献1中记载的热回收装置,虽然有效利用排热的能力良好,但是存在如下课题,即,在使得高温(例如700℃)的第一流体流通的情况下,电能的输出逐渐降低。

10.本发明是为了解决如上所述的课题而完成的,其课题在于,提供能够抑制电能输出降低的热回收装置及热回收系统。

11.上述课题通过以下的本发明来解决,本发明限定如下。

12.本发明是一种热回收装置,其中,具备:

13.蜂窝结构体,该蜂窝结构体具有外周壁和间隔壁,该外周壁具有平面状的外周面,该间隔壁配设于所述外周壁的内侧并区划形成多个隔室,该多个隔室从第一端面延伸至第二端面而形成第一流体的流路;

14.热电转换元件,该热电转换元件与所述外周面对置配置;

15.筒状部件,该筒状部件将配置有所述热电转换元件的所述蜂窝结构体环绕覆盖;

16.壳体,该壳体以构成第二流体的流路的方式隔开间隔地配置于所述筒状部件的径向外侧;以及

17.按压部件,该按压部件将所述筒状部件按压于所述热电转换元件,

18.所述筒状部件具有狭缝部。

19.另外,本发明是一种热回收装置,其中,具备:

20.蜂窝结构体,该蜂窝结构体具有外周壁和间隔壁,该外周壁具有平面状的外周面,该间隔壁配设于所述外周壁的内侧并区划形成多个隔室,该多个隔室从第一端面延伸至第二端面而形成第一流体的流路;

21.热电转换元件,该热电转换元件与所述外周面对置配置;

22.筒状部件,该筒状部件将配置有所述热电转换元件的所述蜂窝结构体环绕覆盖;

23.壳体,该壳体以构成第二流体的流路的方式隔开间隔地配置于所述筒状部件的径向外侧;

24.按压部件,该按压部件将所述筒状部件按压于所述热电转换元件;以及

25.缓冲部件,该缓冲部件配置于所述筒状部件与所述热电转换元件之间,且与所述筒状部件的内周面接触。

26.另外,本发明是一种热回收系统,其中,具备:

27.第一流体的单向路径;

28.温度低于所述第一流体的温度的第二流体的循环路径;

29.所述热回收装置,该热回收装置配置于所述第一流体的所述单向路径及所述第二流体的所述循环路径的中途;以及

30.蓄电池,该蓄电池与所述热回收装置电连接,并对所述热回收装置中生成的电进行储存。

31.发明效果

32.根据本发明,能够提供能抑制电能输出降低的热回收装置及热回收系统。

附图说明

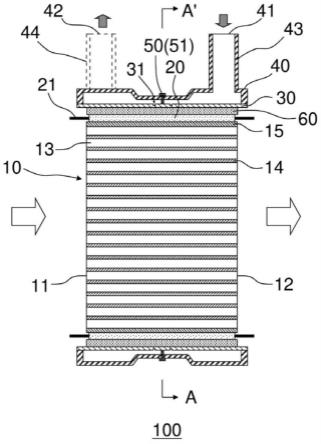

33.图1是用于说明本发明的实施方式1所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)平行的截面的结构的图。

34.图2是用于说明本发明的实施方式1所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)正交的截面的结构的图。

35.图3是表示按压点与狭缝部之间的关系的示意图。

36.图4是用于说明本发明的实施方式2所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)平行的截面的结构的图。

37.图5是用于说明本发明的实施方式2所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)正交的截面的结构的图。

38.图6是本发明的实施方式3所涉及的热回收系统的结构例。

39.附图标记说明

40.10

…

蜂窝结构体,11

…

第一端面,12

…

第二端面,13

…

隔室,14

…

间隔壁,15

…

外周壁,20

…

热电转换元件,21

…

电线,30

…

筒状部件,31

…

狭缝部,40

…

壳体,41

…

流入口,42

…

流出口,43

…

入口导管,44

…

出口导管,50

…

按压部件,51

…

螺钉,52

…

弹簧,60

…

导热部件,70

…

缓冲部件,100、200

…

热回收装置,301

…

热回收系统,310a

…

从第二流体中接收热的装置(散热器),310b

…

从第二流体中接收热的装置(发动机),320

…

蓄电池,330

…

热回收装置,340

…

第一流体的单向路径,360

…

第二流体的循环路径,370

…

泵,380

…

电线,390

…

恒温器。

具体实施方式

41.以下,参照附图,对本发明的实施方式进行具体说明。本发明并不限定于以下实施方式,应当理解:在不脱离本发明的主旨的范围内,基于本领域技术人员的常识对以下实施方式适当加以变更、改良等而得到的实施方式也落入本发明的范围内。

42.本发明的发明人对电能输出降低的课题的原因进行了调查,结果发现,其原因在于:使第一流体持续流通而在热电转换元件与筒状部件之间产生间隙,从而筒状部件对于热电转换元件的按压力在局部降低。本发明的发明人还发现:针对该原因,通过后述的实施方式而能够抑制筒状部件对于热电转换元件的按压力在局部降低。

43.(实施方式1)

44.(1)热回收装置

45.图1中示出了本发明的实施方式1所涉及的热回收装置的与蜂窝结构体的轴向(隔室延伸的方向)平行的截面的结构。图2中示出了本发明的实施方式1所涉及的热回收装置的与蜂窝结构体的轴向(隔室延伸的方向)正交的截面(a-a’线截面)的结构。

46.应予说明,图中的虚线为在另一个截面中存在的流出口及出口导管的虚拟线。

47.如图1及图2所示,本发明的实施方式1所涉及的热回收装置100具备蜂窝结构体10,该蜂窝结构体10具有:外周壁15,其具有平面状的外周面;以及间隔壁14,其配设于外周壁15的内侧并区划形成多个隔室13,该多个隔室13从第一端面11延伸至第二端面12而形成第一流体的流路。

48.另外,本发明的实施方式1所涉及的热回收装置100具备热电转换元件20,该热电转换元件20与蜂窝结构体10的外周面对置配置。

49.另外,本发明的实施方式1所涉及的热回收装置100具备筒状部件30,该筒状部件30将配置有热电转换元件20的蜂窝结构体10环绕覆盖。

50.另外,本发明的实施方式1所涉及的热回收装置100具备壳体40,该壳体40以构成第二流体的流路的方式隔开间隔地配置于筒状部件30的径向外侧。

51.另外,本发明的实施方式1所涉及的热回收装置100具备按压部件50,该按压部件50将筒状部件30按压于热电转换元件20。

52.(1-1)蜂窝结构体10

53.蜂窝结构体10具有:外周壁15,其具有平面状的外周面;以及间隔壁14,其配设于外周壁15的内侧并区划形成多个隔室13,该多个隔室13从第一端面11延伸至第二端面12而形成第一流体的流路。通过采用该结构的蜂窝结构体10,能够使在蜂窝结构体10的隔室13中流通的第一流体的热高效地集中并向外部传导。第一流体能够从第一端面11向第二端面

12流通,即,在图1中沿着箭头的方向(从纸面的左侧朝向右侧的方向)流通,在图2中沿着从纸面的近前侧朝向里侧的方向流通。作为第一流体,并未特别限制,可以利用各种液体及气体,例如,在热回收装置100设置于燃烧机或燃烧装置的排气管线的情况下,可以设为排出气体。特别地,在热回收装置100设置于汽车的排气管线(line)的情况下,第一流体可以设为来自发动机的排出气体。

54.蜂窝结构体10的外周壁15具有一个以上的平面状的外周面。热电转换元件20多数情况下为平板状,此时,因蜂窝结构体10具有平面状的外周面而能够容易地对热电转换元件20进行对置配置。另外,通过对置配置而能够期待导热效率的提高。根据能够设置多个热电转换元件20的观点,优选蜂窝结构体10的外周壁15具有多个平面状的外周面,更优选具有三个以上的平面状的外周面。根据制造性及热回收效率的观点,优选蜂窝结构体10为棱柱状。这种情况下,外周壁15所具有的三个以上的外周面均为平面状。

55.为了提高来自蜂窝结构体10的热的利用效率,优选热电转换元件20的一个主表面(高温侧面)的整体与外周壁15的外周面直接或间接接触。在热电转换元件20的一个主表面(高温侧面)的整体与外周壁15的外周面间接接触的情况下,优选热电转换元件20的一个主表面(高温侧面)隔着在外周壁15的外周面配置的降低二者间的接触热阻的物质而接触。作为降低接触热阻的物质,能够举出:金属板、碳(石墨)片材、散热片、散热油脂等。作为金属板的金属的具体例,能够举出:铝、铜、铅等软金属、焊料等合金。

56.在蜂窝结构体10为棱柱状的情况下,作为棱柱并未限定,能够举出:三棱柱、四棱柱、五棱柱、六棱柱、七棱柱、八棱柱或其他棱柱。其中,为了使组装变得容易,优选对置的外周面彼此平行,并优选外周面的数量为偶数(例如四棱、六棱、八棱等)。典型的棱柱为直棱柱。为了相对于各外周面而容易使热电转换元件20的接触状态(按压压力等)变得均匀,优选棱柱的轮廓为对称状,并优选蜂窝结构体10的外形为两端面呈正多边形的直棱柱。应予说明,作为一例,图1及图2中示出了蜂窝结构体10的外形为正八棱柱状的情形。

57.外周壁15的外周面根据蜂窝结构体10的外形而确定。在蜂窝结构体10的外形为棱柱的情况下,外周壁15的外周面的与蜂窝结构体10的轴向正交的截面为多边形。另一方面,外周壁15的内周面的形状并未特别限制。例如,在与蜂窝结构体10的轴向正交的截面中,外周壁15的内周面可以设为与外周壁15的外周面对应的多边形,也可以设为不与外周壁15的外周面对应的形状。应予说明,作为一例,图1及图2中示出了在与蜂窝结构体10的轴向正交的截面中而外周壁15的外周面为正八边形但外周壁15的内周面为圆形的情形。

58.关于蜂窝结构体10,优选地,在蜂窝结构体10的轴向上,位于比外周壁15的内周面更靠内侧的位置的整个区域由多个隔室13构成。通过采用这样的结构,导热用的间隔壁14的数量增多,从而能够提高来自第一流体的热的回收效率。

59.另外,蜂窝结构体10可以为中空型。这种情况下,中空型的蜂窝结构体10构成为:在与蜂窝结构体10的轴向正交的截面中,具有从第一端面11的中央部贯通至第二端面12的中央部而形成第一流体的流路的中空部,在中空部的外周侧配置有多个隔室13。

60.应予说明,可以在蜂窝结构体10的中空部配置内筒部件,该内筒部件具备分支为从中空部通过的路径、以及从多个隔室13通过的路径的支路。另外,在蜂窝结构体10的第一端面11的上游侧或第二端面12的下游侧、且是在从中空部通过的路径以及从多个隔室13通过的路径中的一者或二者的中途配置流量控制阀,由此能够调整从中空部通过的第一流体

与从多个隔室13通过的第一流体的流量比。流量控制阀可以采用公知的任意结构,例如可以采用闸阀、蝶阀、球阀等。流量控制阀可以手动开闭,也可以利用气动式或电动式的致动器等使其自动开闭。另外,还可以采用利用由温度引起的材料(蜡等)的体积变化的致动器(热致动器、恒温器等)而使其开闭。

61.与蜂窝结构体10的轴向正交的截面中的隔室13的形状并未特别限制。从圆形、椭圆形、三角形、四边形、六边形或其他多边形等中适当选择期望的形状即可。应予说明,作为一例,图1及图2中示出了隔室13的截面形状为四边形的情形。另外,隔室13可以具有由沿着周向延伸的间隔壁14和沿着径向(辐射方向)延伸的间隔壁14包围的形状。通过采用这样的形状,能够提高径向上的导热率,因此,能够将在隔室13内流通的第一流体的热向蜂窝结构体10的外部高效地传导。

62.间隔壁14及外周壁15可以以陶瓷为主成分。“以陶瓷为主成分”是指:陶瓷在间隔壁14或外周壁15的总质量中所占据的质量比率为50质量%以上。

63.间隔壁14及外周壁15的气孔率优选为10%以下,更优选为5%以下,特别优选为3%以下。间隔壁14及外周壁15的气孔率也可以设为0%。通过将间隔壁14及外周壁15的气孔率设为10%以下而能够提高导热率。

64.间隔壁14及外周壁15优选含有导热性高的sic(碳化硅)作为主成分。“含有sic(碳化硅)作为主成分”是指:sic(碳化硅)在间隔壁14或外周壁15的总质量中所占据的质量比率为50质量%以上。

65.更具体而言,作为间隔壁14及外周壁15的材料,可以采用:si含浸sic、(si+al)含浸sic、金属复合sic、重结晶sic、si3n4、以及sic等。

66.与蜂窝结构体10的轴向正交的截面中的隔室密度(即,每单位面积的隔室的数量)并未特别限制。隔室密度适当设计即可,优选为4~320隔室/cm2的范围。通过将隔室密度设为4隔室/cm2以上,能够使间隔壁14的强度、甚至蜂窝结构体10自身的强度以及有效gsa(几何学表面积)变得充足。另外,通过将隔室密度设为320隔室/cm2以下,能够抑制第一流体流动时的压力损失增大。

67.蜂窝结构体10的等静压强度优选为1mpa以上,更优选为5mpa以上。如果蜂窝结构体10的等静压强度为1mpa以上,则能够使蜂窝结构体10的耐久性变得充分。应予说明,蜂窝结构体10的等静压强度的上限值为100mpa左右。可以基于社团法人汽车技术会发行的汽车标准、即jaso标准m505-87中规定的等静压破坏强度的测定方法而测定蜂窝结构体10的等静压强度。

68.与蜂窝结构体10的轴向正交的截面中的蜂窝结构体10的直径优选为20~200mm,更优选为30~100mm。通过设为这样的直径而能够提高热回收效率。本说明书中,与蜂窝结构体10的轴向正交的截面中的与蜂窝结构体10的外周面内切的最大内切圆的直径设为蜂窝结构体10的直径。

69.蜂窝结构体10的间隔壁14的厚度根据目的而适当设计即可,并未特别限制。间隔壁14的厚度优选为0.1~1mm,更优选为0.2~0.6mm。通过将间隔壁14的厚度设为0.1mm以上,能够使机械强度变得充分,由此抑制因冲击或热应力而发生破损。另外,通过将间隔壁14的厚度设为1mm以下,能够抑制第一流体的压力损失增大或者热回收效率降低这样的不良情况。

70.间隔壁14的密度优选为0.5~5g/cm3。通过将间隔壁14的密度设为0.5g/cm3以上,能够使间隔壁14获得充足的强度,由此抑制因第一流体在流路内(隔室13内)通过时的阻力而导致间隔壁14发生破损。另外,通过将间隔壁14的密度设为5g/cm3以下,能够使得蜂窝结构体10实现轻量化。通过采用上述范围的密度,能够使蜂窝结构体10变得牢固,还能够获得提高导热率的效果。应予说明,间隔壁14的密度为利用阿基米德法测定所得的值。

71.关于蜂窝结构体10的导热率,在25℃下,优选为50w/(m

·

k)以上,更优选为100~300w/(m

·

k),特别优选为120~300w/(m

·

k)。通过将蜂窝结构体10的导热率设为上述范围,能够使导热性变得良好,从而能够将蜂窝结构体10内的热向热电转换元件20高效地传导。应予说明,导热率的值为利用激光闪光法(jis r1611-1997)测定所得的值。

72.在来自发动机的排出气体作为第一流体而向蜂窝结构体10的隔室13流动的情况下,可以使催化剂担载于蜂窝结构体10的间隔壁14。如果使催化剂担载于间隔壁14,则能够通过催化反应而使得排出气体中的co、nox、hc等变为无害的物质,此外,可以将催化反应时产生的反应热用于热交换。作为催化剂,优选选自贵金属(铂、铑、钯、钌、铟、银以及金)、铝、镍、锆、钛、铈、钴、锰、锌、铜、锡、铁、铌、镁、镧、钐、铋以及钡构成的组中的元素的至少一种。可以以金属单质、金属氧化物以及除此以外的金属化合物的形式而含有上述元素。

73.作为催化剂(催化剂金属+担载体)的担载量,优选为10~400g/l。另外,如果是含有贵金属的催化剂,则担载量优选为0.1~5g/l。如果催化剂(催化剂金属+担载体)的担载量设为10g/l以上,则容易表现出催化作用。担载体是:供催化剂金属担载的载体。作为担载体,优选含有选自氧化铝、二氧化铈以及氧化锆构成的组的至少一种。

74.(1-2)热电转换元件20

75.在蜂窝结构体10的外周壁15的平面状的外周面对置配置有热电转换元件20。热电转换元件20可以与蜂窝结构体10的外周壁15的一部分外周面对置配置,不过,根据提高热的利用效率的观点,优选与外周壁15的整个外周面对置配置。热电转换元件20构成为:如果在两端产生温差,则能够通过塞贝克效应而将热转化为电。本发明中,利用高温的第一流体与低温的第二流体之间的温差使热电转换元件20工作而将热能转化为电能。由热电转换元件20产生的电可以经由例如电线21而向各种电子设备供给或者储存于蓄电池中。

76.热电转换元件20中,例如,绝缘陶瓷制的受热基板及绝缘陶瓷制的散热基板配置于两端,在二者间配置有借助电极而交替地串联连接的n型热电转换元件及p型热电转换元件。相邻的热电转换元件20可以借助配线而电连接。典型地,在热电转换元件20的靠近第一流体的端部配置受热基板,在热电转换元件20的靠近第二流体的端部配置散热基板。

77.热电转换元件20的形状并未特别限制,平板状的热电转换元件在市面上能够容易地获得并能够使热回收装置变得紧凑,就这一点而言构成优选方式。平板状的热电转换元件20能够容易地在蜂窝结构体10的外周壁15的平面状的外周面上对置配置。

78.(1-3)筒状部件30

79.筒状部件30将配置有热电转换元件20的蜂窝结构体10环绕覆盖。筒状部件30能够发挥出:保持形状而不破坏在蜂窝结构体10的外周壁15的外周面对置配置有热电转换元件20的结构的效果、以及抑制第一流体和第二流体混合的效果。为了提高保形效果,优选筒状部件30的内周面直接或间接地嵌合固定于热电转换元件20的外周部分。本说明书中,“嵌合固定”是指:在相互嵌合的状态进行固定。因此,对于嵌合固定,除了间隙配合、过盈配合、热

压配合等基于嵌合的固定方法以外,还包括通过钎焊、焊接、扩散接合等进行固定的情形等。

80.根据提高热回收效率的观点,优选由筒状部件30环绕覆盖的外周壁15的外周面的局部的面积相对于外周壁15的外周面的总面积的比例较高。具体而言,该面积比例优选为80%以上,更优选为90%以上,进一步优选为100%(即,外周壁15的整个外周面由筒状部件30环绕覆盖。)。应予说明,此处所称的“外周面”是指与蜂窝结构体10的轴向平行的面,不包含与蜂窝结构体10的轴向正交的面。

81.作为筒状部件30的材质,能够发挥出上述效果即可,并未特别限制,优选为导热性优异的材质。作为材质的例子,能够举出金属、陶瓷等,根据制造性(组装容易度)的理由,优选为金属。作为金属,例如可以采用:不锈钢、钛合金、铜合金、铝合金、黄铜等,根据耐久可靠性较高的理由,优选为不锈钢。

82.根据耐久可靠性的观点,筒状部件30的厚度优选为0.1mm以上,更优选为0.3mm以上,进一步优选为0.5mm以上。根据降低热阻的观点,筒状部件30的厚度优选为10mm以下,更优选为5mm以下,进一步优选为3mm以下。

83.筒状部件30具有狭缝部31。通过在筒状部件30设置狭缝部31,能够抑制筒状部件30因暴露于高温下而在局部发生变形。具体而言,关于蜂窝结构体10由陶瓷制成且筒状部件30由金属制成时未设置狭缝部31的筒状部件30,因材质不同而引起热变形的差异,进而导致未利用按压部件50而按压于热电转换元件20的部分的筒状部件30发生变形,该部分针对热电转换元件20的按压力降低。与此相对,通过在筒状部件30设置狭缝部31,能够缓和未利用按压部件50而按压于热电转换元件20的部分的热应力而抑制变形。其结果,即便筒状部件30暴露于高温下,筒状部件30针对热电转换元件20的按压力也难以降低,由此能够稳定地维持电能的输出。

84.狭缝部31可以设置于筒状部件30的外周面、内周面、或者外周面和内周面的双方。通过在这样的位置设置狭缝部31,能够稳定地抑制因筒状部件30暴露于高温而在局部发生变形。应予说明,作为一例,图1及图2中示出了在筒状部件30的外周面设置有狭缝部31的情形。

85.狭缝部31的数量及宽度根据按压部件50的按压点或筒状部件30的大小等适当设定即可,并未特别限定。

86.此处,图3中示出了表示按压点p与狭缝部31之间的关系的示意图。

87.图3中,(a)为相对于1个热电转换元件20在1个按压部件50的按压点p对筒状部件30进行按压的情形的例子,(b)~(d)为相对于1个热电转换元件20在5个按压部件50的按压点p对筒状部件30进行按压的情形的例子。

88.如图3(a)~图3(d)所示,优选狭缝部31设置于不与按压部件50对筒状部件30进行按压的按压点p重叠的位置。通过在这样的位置设置狭缝部31,不会妨碍将筒状部件30按压于热电转换元件20的按压部件50的功能,并能够抑制筒状部件30的局部变形。

89.如图3(a)~图3(c)所示,优选狭缝部31设置为网孔状。通过将狭缝部31设置为网孔状,能够针对筒状部件30的整体而抑制局部变形。

90.另外,当在由狭缝部31分割的区域不存在按压部件50的按压点p时,难以对该区域进行按压,有可能导致筒状部件30对于热电转换元件20的按压力降低。因此,优选由狭缝部

31分割的区域的数量与按压部件50的按压点p的数量之差较小,如图3(d)所示,更优选在由狭缝部31分割的区域均存在按压部件50的按压点p。

91.狭缝部31的深度并未特别限定,优选为筒状部件30的厚度的50%以下,更优选为40%以下,进一步优选为30%以下。通过将狭缝部31的深度控制在这样的范围内,能够确保筒状部件30的耐久可靠性。另外,狭缝部31的深度优选为筒状部件30的厚度的5%以上,更优选为8%以上,进一步优选为10%以上。通过将狭缝部31的深度控制在这样的范围内,能够稳定地缓和未由按压部件50按压于热电转换元件20的局部的热应力。

92.另外,典型地,狭缝部31的宽度为0.5~2.0mm。

93.(1-4)壳体40

94.壳体40以构成第二流体的流路的方式隔开间隔地配置于筒状部件30的径向外侧。壳体40具有温度低于第一流体的温度的第二流体的流入口41及流出口42,在壳体40的内周面与筒状部件30的外周面之间,以环绕筒状部件30的方式形成有第二流体的流路。第二流体的流路可以针对每个热电转换元件20分别设置,也可以设置成环绕筒状部件30。因此,能够容易地构建第二流体的流路。

95.壳体40可以具有:与第二流体的流入口41连结的入口导管43、以及与第二流体的流出口42连结的出口导管44。第二流体从流入口41经过入口导管43而向壳体40内流入。接下来,第二流体在从第二流体的流路通过的期间与第一流体进行热交换,然后,经过出口导管44而从流出口42流出。根据该结构,除了能够利用热电转换元件20从第一流体中进行热回收以外,还能够通过热交换而从第一流体向第二流体进行热回收。优选地,第二流体的流入口41配置于靠近第二端面12的那侧,第二流体的流出口42配置于靠近第一端面11的那侧。据此,第二流体相对于第一流体而逆向流动(逆流),因此,容易稳定地发挥热回收性能。

96.优选地,具有筒状部件30的轴向上的两端部处的外周面与壳体40的内周面呈环绕状密接的结构,以使得第二流体不会向外部漏出。作为使筒状部件30的外周面和壳体40的内周面密接的方法,并未特别限定,可以采用焊接、扩散接合、钎焊等。其中,根据耐久可靠性高的理由,优选为焊接。

97.作为壳体40的材质,并未特别限定,优选为导热性优异的材质,例如能够举出金属、陶瓷等。其中,根据制造性(组装容易度)的理由,优选为金属。作为金属,例如可以采用:不锈钢、钛合金、铜合金、铝合金、黄铜等,根据耐久可靠性高的理由,优选为不锈钢。

98.根据耐久可靠性的理由,壳体40的厚度优选为0.1mm以上,更优选为0.5mm以上,进一步优选为1mm以上。根据成本、体积、重量等观点,壳体40的厚度优选为10mm以下,更优选为5mm以下,进一步优选为3mm以下。

99.在热回收装置100用于从发动机的排出气体中回收排热的用途等情况下,壳体40可以构成为:与蜂窝结构体10的轴向平行的方向上的两端部分能够与供发动机的排出气体通过的配管连接。在供排出气体通过的配管的内径和壳体40的两端部分的内径不同的情况下,可以在配管与壳体40之间具有配管的内径逐渐增大或逐渐减小的气体导入管,配管和壳体40也可以直接连接。

100.作为第二流体,并未特别限定,在热回收装置100发挥搭载于汽车的热交换器的作用的情况下,第二流体优选为水或防冻液(jis k2234:2006中规定的llc)。作为第二流体,也可以使用发动机油、atf、或制冷剂氟利昂。

101.(1-5)按压部件50

102.按压部件50为将筒状部件30按压于热电转换元件20的部件。通过对筒状部件30进行按压,使得位于比筒状部件30更靠内周侧的热电转换元件20也被按压,因此,热电转换元件20容易与蜂窝结构体10密接。

103.作为按压部件50,并未特别限定,例如可以使用从壳体40的外周侧插入的螺钉51。

104.螺钉51从壳体40的外周侧朝向内部的筒状部件30插入,从而能够利用其前端对筒状部件30进行按压。优选螺钉51插入于能够对各热电转换元件20的重心进行按压的位置。另外,更优选利用多个螺钉51对各热电转换元件20进行按压,进一步优选以线对称或点对称的方式对多个螺钉51进行配置。对各热电转换元件20进行按压的螺钉51的数量优选为5个以上,更优选为9个以上。

105.按压部件50可以采用安装于壳体40与筒状部件30之间的弹簧。这种情况下,优选的弹簧配置与螺钉51的情形相同。

106.(1-6)导热部件60

107.在热电转换元件20与筒状部件30之间,可以根据需要而配置导热部件60。通过配置导热部件60,能够获得提高热回收效率的效果、以及提高筒状部件30的保形效果的效果。优选导热部件60构成为:尽量将热电转换元件20与筒状部件30之间的间隙填满。

108.例如,导热部件60可以具有与热电转换元件20的外周形状一致的内周形状,另外,可以具有与筒状部件30的内周形状一致的外周形状。应予说明,作为一例,图2中示出了:导热部件60的整个外周面形成为圆筒面且嵌合固定于圆筒状的筒状部件30的内周侧面的情形。

109.作为导热部件60的材质,并未特别限定,优选为导热性优异的材质。作为该材质的例子,能够举出金属、陶瓷等,根据制造性(组装容易度)的理由,优选为金属。作为金属,例如可以采用不锈钢、钛合金、铜合金、铝合金、黄铜等,根据加工性及导热性优异的理由,优选为铝合金。

110.(2)热回收装置100的制造方法

111.接下来,对本发明的实施方式1所涉及的热回收装置100的制造方法进行举例说明。

112.(2-1)蜂窝结构体10的制作

113.首先,将含有陶瓷粉末的坯料挤出为期望的形状而制作蜂窝成型体。作为蜂窝成型体的材料,可以采用上述陶瓷。例如,在制造以si含浸sic复合材料为主成分的蜂窝成型体的情况下,在规定量的sic粉末中加入粘合剂和水或有机溶剂而获得混合物,对该混合物进行混炼而制成坯料,对该坯料进行成型而能够获得期望形状的蜂窝成型体。并且,对获得的蜂窝成型体实施干燥,在减压的惰性气体或真空中,使金属si含浸于蜂窝成型体中并进行烧成,由此能够获得具有由间隔壁14区划形成的多个隔室13的蜂窝结构体10。作为形成具有平面状的外周面的外周壁15的方法,可以形成作为蜂窝成型体的形状而具有平面状的外周面的外周壁15,也可以在获得圆柱状的蜂窝结构体10之后进行外周涂敷而形成具有平面状的外周面的外周壁15。另外,可以对圆筒状的蜂窝结构体10的侧面进行研磨而制作多棱柱状的蜂窝结构体10,然后进行外周涂敷而形成具有平面状的外周面的外周壁15。

114.(2-2)热电转换元件20的配置

115.接下来,在蜂窝结构体10的各外周面配置期望数量的热电转换元件20。根据需要将导热部件60配置于热电转换元件20的外周面,然后将获得的组装品插入于筒状部件30。在该状态下进行热压配合,由此使得筒状部件30的内周面嵌合固定于组装品的外周面(例:导热部件60的外周面)。

116.以如上方式制成具备蜂窝结构体10、热电转换元件20以及筒状部件30、优选还具备导热部件60的核心零部件。核心零部件构成为只要不从外部施力就不会分解,从而热回收装置100的操作变得容易。

117.(2-3)壳体40的安装

118.通过模具成型、弯曲加工、磨削加工等方法对具有上述结构要素的壳体40进行成型,在核心零部件的筒状部件30的径向外侧,以构成第二流体的流路的方式隔开间隔地使得壳体40与核心零部件接合。典型地,可以将核心零部件插入于壳体40内并通过焊接、钎焊等方法而使得二者接合。

119.按照上述步骤能够制造核心零部件和壳体40组合而成的热回收装置100。不过,本发明的实施方式1所涉及的热回收装置100的制造方法并不限定于此前说明的制造方法。

120.(实施方式2)

121.图4中示出了本发明的实施方式2所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)平行的截面的结构。图5中示出了本发明的实施方式2所涉及的热回收装置的、与蜂窝结构体的轴向(隔室延伸的方向)正交的截面(b-b’线截面)的结构。

122.应予说明,图中的虚线为另一个截面中存在的流出口及出口导管的虚拟线。

123.另外,图4及图5中,由与图1及图2相同的附图标记表示的结构要素表示与它们相同的结构要素,因此,省略详细的说明。

124.如图4及图5所示,本发明的实施方式2所涉及的热回收装置200与本发明的实施方式1所涉及的热回收装置100同样地具备蜂窝结构体10、热电转换元件20、筒状部件30、壳体40以及按压部件50。应予说明,作为一例,图4及图5中示出了作为按压部件50而采用了安装于壳体40与筒状部件30之间的弹簧52的情形。

125.另外,本发明的实施方式2所涉及的热回收装置200还具备缓冲部件70,该缓冲部件70配置于筒状部件30与热电转换元件20之间、且与筒状部件30的内周面接触。

126.通过设置缓冲部件70,能够抑制因筒状部件30暴露于高温而导致在局部发生变形。具体而言,如果未设置缓冲部件70,则未由按压部件50按压于热电转换元件20的局部的筒状部件30发生变形,针对该部分的热电转换元件20的按压力会降低,与此相对,通过设置缓冲部件70,能够缓和该部分的热应力而抑制变形。其结果,即便筒状部件30暴露于高温下,筒状部件30对于热电转换元件20的按压力也难以降低,因此,能够稳定地维持电能的输出。

127.作为缓冲部件70,具有上述功能即可,并未特别限定。例如,缓冲部件70可以由具有柔软性的材料形成。

128.另外,关于缓冲部件70,优选地,导热率为2.0w/m

·

k以上,耐热温度为100℃以上。如果具有上述范围的导热率及耐热温度,则不会使热回收装置200的功能下降,并且,能够确保耐久可靠性。

129.缓冲部件70可以由选自例如石墨、硅树脂、丙烯酸树脂的材料构成。如果是这样的

材料,则能够获得上述效果。

130.缓冲部件70的厚度并未特别限定,优选为0.5~2.0mm。通过将缓冲部件70的厚度设为0.5mm以上,能够稳定地抑制筒状部件30的局部变形。另外,通过将缓冲部件70的厚度设为2.0mm以下,能够抑制热回收装置200的功能下降。

131.本发明的实施方式2所涉及的热回收装置200可以在筒状部件30设置狭缝部31。通过在筒状部件30设置狭缝部31,能够获得由缓冲部件70及狭缝部31这二者带来的抑制筒状部件30的局部变形的效果。

132.本发明的实施方式2所涉及的热回收装置200可以利用与本发明的实施方式1所涉及的热回收装置100同样的方法而制造。

133.具体而言,在蜂窝结构体10的各外周面配置期望数量的热电转换元件20,然后将缓冲部件70配置于热电转换元件20的外周面,然后将获得的组装品插入于筒状部件30即可。在该状态下进行热压配合,由此使得筒状部件30的内周面嵌合固定于组装品的外周面(例:缓冲部件70的外周面)而能够获得核心零部件。然后,将核心零部件插入于壳体40内并利用焊接、钎焊等方法使得二者接合,由此能够获得热回收装置200。

134.(实施方式3)

135.图6中示出了本发明的实施方式3所涉及的热回收系统的结构例。

136.本发明的实施方式3所涉及的热回收系统301具备:

137.第一流体的单向路径340;

138.温度低于第一流体的温度的第二流体的循环路径360;

139.本发明的实施方式1或2所涉及的热回收装置330,其配置于第一流体的单向路径340及第二流体的循环路径360的中途;以及

140.蓄电池320,其与热回收装置330电连接,并对由热回收装置330生成的电进行储存。

141.第一流体(例如汽车的排出气体)从第一流体的产生源(例如发动机)经过单向路径(例如排气管线)340而向热回收装置330的第一流体的入口流入。在第一流体的单向路径340为来自发动机的排气路径的情况下,优选在排气路径的中途且是在热回收装置330的上游侧配置采用了催化剂的排气净化装置350。可以将采用了催化剂的排气净化装置350配置于热回收装置330的下游侧,不过,由于温度降低后的排出气体向排气净化装置350流入,所以有可能无法充分发挥出催化性能,故此并非为优选方式。

142.另外,温度低于第一流体的温度的第二流体(例如冷却水)经过循环路径360而向热回收装置330的第二流体的流入口流入。可以利用在循环路径360内配置的泵370而使得第二流体在循环路径360中循环。在本发明的实施方式1或2所涉及的热回收装置330配置于汽车的情况下,作为泵370,可以利用在发动机配置的冷却水泵。

143.在热回收装置330内,热电转换元件20利用第一流体与第二流体的温差进行发电。生成的电经由电线380而储存于蓄电池320。另外,在热回收装置330内,通过热交换而从第一流体中接收热的第二流体从热回收装置330的第二流体的出口流出并在循环路径360中流动。并且,根据提高热回收效率的观点,更优选该接收到热的第二流体通过接收热的装置310a、310b而被进行热回收。在具备接收热的装置310a、310b的情况下,第二流体由从第二流体中接收热的装置310a、310b冷却,然后经过循环路径360而再次返回至热回收装置330。

从热回收装置330的第一流体的出口流出的第一流体从单向路径340通过并向后续工序输送。例如,在第一流体为来自汽车的排出气体的情况下,利用消音器降低排气噪声,然后向大气中释放。

144.作为从第二流体中接收热的装置,并未特别限制,能够举出散热器及发动机等。特别地,以下参照图6对第二流体为发动机的冷却水且从第二流体中接收热的装置为发动机及散热器的情形进行说明。通常,循环路径形成为使得冷却水在发动机310b与散热器310a之间循环。在循环路径内配置有恒温器390。在启动时等,在发动机310b变冷而冷却水温度较低的情况下,恒温器关闭,冷却水在发动机310b(准确地说是设置于发动机的水套)内循环而进行暖机。当冷却水的温度变为高温且达到规定的开阀温度时,恒温器390打开,使得冷却水开始在发动机310b与散热器310a之间循环。

145.发动机启动时恒温器关闭是指发动机变冷的状态,此时要求暖机。根据图6所示的实施方式,第二流体的循环路径包括:使得在发动机310b内循环的第二流体(冷却水)的一部分分流并从热回收装置330通过之后再次返回至发动机310b的路径。由此,能够将热回收装置330中回收的热用于发动机的暖机。即,这种情况下,发动机310b为从第二流体中接收热的装置。据此,根据本发明的实施方式3所涉及的热回收系统301,在发动机启动时,除了利用热电转换进行发电以外,还能够将第二流体回收到的热用于发动机310b的暖机,从而更加有助于燃油经济性的改善。

146.另一方面,在发动机310b的温度升高而使得冷却水(第二流体)在散热器310a与发动机310b之间循环的情况下,无法将第二流体回收到的热用于发动机310b的暖机。然而,根据图6所示的实施方式,第二流体的循环路径包括从热回收装置330流出的第二流体从散热器310a通过之后再次返回至热回收装置330的路径。由此,第二流体在热回收装置330中回收的热被散热器310a夺取,在第二流体冷却之后,能够再次在热回收装置330中将其用于热电转换。即,这种情况下,散热器310a为从第二流体中接收热的装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1