一种船舶用废气净化集成装置

1.本发明属于船舶技术领域,具体涉及一种船舶用废气净化集成装置。

背景技术:

2.本部分的描述仅提供与本技术公开相关的背景信息,而不构成现有技术。

3.随着经济的发展和全球化的推进,船舶的发展在全球经济发展中有着重大的意义,排放法规也日益严格。船舶发动机排出的大量废气未经过滤处理,会造成严重的污染,危害着我们人类的生存环境。

4.现有技术如公开号cn 210786905 u,名为《一种船舶用废气净化集成装置及船舶》,公开介绍了一种船舶用废气净化集成装置及船舶。其实施例提供的船舶用废气净化集成装置,当需要更换或检修反应器壳体内的催化剂单元时,可通过将排气集管从反应器壳体上拆卸下来即可,无需将催化剂单元逐个拉出,更换效率高,且占用空间小。其采用物理方法无法有效去除氮氧化物及硫化物。

5.应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

6.本发明的目的在于提供一种船舶用废气净化集成装置,本发明能够实现对氮氧化物及硫化物的有效去除,且可以对废气的余热加以利用,同时可以应对废气流量不同情况,提供多种净化方案提升废气净化效率和质量。

7.本发明为实现上述目的所采取的技术方案为:一种船舶用废气净化集成装置,包括:换能组件,换能组件包括进料过滤箱和换能箱,进料过滤箱底部设有废气进气管,废气通过废气进气管输入,进料过滤箱底部设有换能输气管,换能输气管连接进料过滤箱与换能箱顶部一侧,换能箱底部设有换能出气管,换能输气管和换能出气管通过蛇形折弯管连通,蛇形折弯管位于换能箱内部,换能箱顶端设有换能出水管,换能箱底部一侧设有换能进水管。废气首先通过废气进气管进入进料过滤箱,经过进料过滤箱初步过滤后通过进料过滤箱底部的换能输气管进入换能箱,废气在换能箱口被蛇形折弯管分流,通过多根蛇形折弯管后进入换能出气管。同时在换能箱内,位于换能箱底部侧面的换能进水口将冷水流入换能箱,冷水流入后与蛇形折弯管接触换热,升温后的水体通过换能箱顶部的换能出水管流出。

8.本发明通过对进料过滤箱的设计,可以将废气中的杂质进行过滤,防止在后续处理过程中堵塞管道,延长了废气净化集成装置整体的寿命;同时有利于防止在管道内壁积累杂质而造成气流不稳引发共振等现象;且进料过滤箱的设计有利于废气进入后对气体进行稳定,防止气体出现紊流或乱流的现象,防止在后续的处理过程中对管壁造成损坏。长时

间的使用过程中有利于后续对管道维护。

9.本发明通过对换能组件的设计,在换能箱内将存储的水资源与废气进行热能交换,将废气中的余热进行进一步利用,有利于航行时对燃料和能源的节约,在长时间的航行过程中,大大节约了燃;同时本发明的蛇形折弯管的设计大大提高了水体与管道之间的接触面积,提高了单位时间内以及单位流量内对废气余热的利用率。

10.过滤组件,过滤组件包括第一过滤基体和第二过滤基体,第一过滤基体下部连通换能出气管与换能箱连接,第一过滤基体底部设有第一排污管道,第一过滤基体顶端设有第一输气管,第一输气管连通第一过滤基体顶端和第二过滤基体下部,第二过滤基体顶端设有第二输气管,第二过滤基体由下至上包括进料区、挡料区、喷淋区和排气区,第二过滤基体底部设有第二排污管道。废气通过换能出气管到第一过滤基体中,经过第一过滤基体的过滤之后,气体通过第一输气管进入第二过滤基体,在第二过滤基体过滤后,气体就达到了排放的标准,可以进行排放。在第一过滤基体和第二过滤基体中产生的废液会分别通过第一排污管道和第二排污管道排出。

11.本发明通过对第一过滤基体和第二过滤基体设计,与现有技术只有单一过滤基体相比大大提高了过滤的效果和效率,设置多个过滤基体可以提高气体进入过滤基体的流速和流量;同时过个过滤基体的过滤效果也远远好于单一过滤基体的过滤效果;本发明设置的第一过滤基体和第二过滤基体的设计和作用并不相同,其中第一过滤基体属于粗过滤,进一步降低气体的热能同时将废气中部分氮氧化物以及硫化物处理,同时可以调节进入第一过滤基体中的气流,防止气流出现紊流和乱流的现象,为后续气体处理做铺垫;其中第二过滤基体属于精过滤,将废气中的杂质和氮氧化物及硫化物彻底清除后,将过滤后的气体排出。

12.根据本发明一实施方式,换能出气管为三通管,换能出气管包括第一换能出气管、第二换能出气管、和第三换能出气管,第一换能出气管连接换能箱,第二换能出气管连接第一过滤基体下部,第三换能出气管连接第一输气管,第三换能出气管中部设有电磁阀开关。在通常情况下,从换能箱底部换能出气管排出的气体通过第一输气管和第二输气管进入第一过滤基体;当气流量增大的时候,第三换能管中的电磁阀会打开,换能箱排出的部分气体会通过第三换能管进入第一输气管。

13.与现有技术通常只有一条管道路线相比本发明通过对换能出气管的设计做到了可调节通路。在通常情况下只有一条通路,此时可以提高对气体的净化处理的效率;在气流量增大的情况下,开通两条通路,不仅提高了净化集成装置的气体通量,还做到了效率和质量的平衡点,有利于防止出现在气流量增大的情况下气体的过滤质量急速下滑的现象出现。

14.根据本发明一实施方式,换能箱内底部设有辅助换能箱,辅助换能箱端部设有与换能进水管位置对应的滤网,辅助换能箱上部设有水平布置的挡板,换能箱内壁设有隔温橡胶。水体通过换能进水管进入水箱后进入辅助换能箱,进入辅助换能箱后的水体会在滤网的作用下分流,水体分流后与蛇形折弯管进行热量交换,水温升高后通过换能箱顶部的换能出水管排出。

15.本发明通过在换能箱端部设置与换能进水管位置对应的滤网,保证了进入换能箱的水体无过多杂质,有利于避免换能箱内出现沉积物以及附着在蛇形折弯管而影响换热效

率;同时滤网起到了分流的作用,对水体分流有利于分流后水体四散流向换能箱底部,促进换能箱底部水体流动和起到扰动效果,以促进换能箱底部以及下层水体温度的均衡,有利于提高换能箱内对热能交换的均衡程度。本发明通过在在换能箱内壁设有隔温橡胶,有利于避免换能箱热量流失以及隔绝噪音的作用。

16.根据本发明一实施方式,滤网排水段设有多个间隔布置辅助换能件,辅助换能件包括垂直设置的辅助转轴,辅助转轴通过轴承与底部辅助换能箱连接,辅助转轴上螺旋环绕布设螺旋叶片。从滤网过滤后被分流的水体会流向辅助换能件,水体在通过辅助换能件时,水流会冲击辅助换能件的螺旋叶片,螺旋叶片在水流的冲击下会环绕辅助转轴旋转,水流会受到向上的推力改变流向而有向上运动的趋势。

17.本发明通过对辅助换能件的设计,将滤网分流后的水体以驱动辅助换能件中辅助转轴上的螺旋叶片旋转运动,进而利用螺旋叶片的旋转运动来带动部分水流向换能箱上部流动促进换箱内部水体的流动,保证换能箱内水体温度的均衡且水体在向上流动过程中与输气管接触来促进换能箱底部水体与蛇形折弯管接触换能;同时底部水流在螺旋叶片向上引导过程中与蛇形折弯管接触,能有效冲击蛇形折弯管,从而有利于清除蛇形折弯管表面可能存在的粘附物;还利于蛇形折弯管震动来促进蛇形折弯管内壁可能粘接物的掉落,以实现蛇形折弯管表面防污。

18.根据本发明一实施方式,第一过滤基体包括第一喷淋装置,第一喷淋装置水平设置与第一过滤基体上层,第一喷淋装置喷淋方向水平向上。换能箱排出的气体通过换能排气管进入第一过滤基体,进入第一过滤基体的气体会被第一喷淋装置喷洒的化学还原剂初步处理,第一喷淋装置喷洒的化学还原剂会对气体进行初步处理,将其中的氮氧化合物及硫化物进行初步处理,初步处理过后的气体通过第一过滤基体顶端的第一输气管排出。

19.本发明通过第一过滤基体的设计,采用喷淋的方式将化学还原剂与气体进行混合,初步处理气体中难以用物理手段难以去除的氮氧化合物和硫化物。同时设置第一喷淋装置向上喷淋,可以增加喷淋化学还原剂的飞行路径,有利于增加气体和化学还原剂的混合程度,提高第一过滤基体处理质量和效率。同时,喷淋的化学还原剂可以将气体中的余热进一步吸收,有利于防止气体温度过高导致的紊流和乱流出现,有利于提高后续处理稳定性;同时,喷淋的化学还原剂可以冲刷第一过滤基体内壁,防止第一过滤基体内壁出现附着污物和粘稠物的出现,有利于在长时间使用过程中的维护和保养工作。

20.根据本发明一实施方式,进料区包括进料管道,进料管道与第一输气管连通,进料管道中设有水平间隔布设的第二喷淋装置和第三喷淋装置,第二喷淋装置和第三喷淋装置喷淋方向垂直向下,进料管道出口设有多个垂直间隔布置的进料缓冲板,进料缓冲板与第二过滤基体通过螺栓连接,进料缓冲板上方水平设有第四喷淋装置,第四喷淋装置喷淋方向垂直向上。经过第一过滤基体或通过第三换能管进入第一输气管的气体,会先进入到进料管道,进料管道内的第二喷淋装置和第三喷淋装置会将冷水喷淋出,进一步对气体进行降温和调速处理。通过进料管道的气体会进入第二过滤机体,气体会被与进料管口相对的进料缓冲板阻拦,气体会被缓速和分流,第四喷淋装置会对缓速和分流过的气体进行喷淋化学还原剂。

21.本发明通过对缓冲板的设计,通过交错出吹间隔排布的进料缓冲板的设计,对从进料管道进入的气体起到分流的作用,使气体分散到进料区的各个空间,做到了进气气流

分布均匀;同时本发明的缓冲板上设置有密布的通气孔,可以对进入的气体进行减流,以避免期气流中的颗粒物在第二过滤基体内较高速度移动与部件之间形成摩擦造成部件磨损,还有利于第二过滤基体降低噪音;缓冲板的设计还利于实现扩大对进气气流过滤范围,截留进气气流中的颗粒物等使其下落;还有利于对上部落下的水体起到分散引流的作用,避免上方挡料区和喷淋区落下的水体集中于第二过滤基体中部或某个区域。

22.根据本发明一实施方式,挡料区包括套设在第二过滤基体内的圆柱状挡料箱,第二过滤基体设有与挡料箱底部连接的连接板,连接板上设有弹簧连接挡料箱,挡料箱上下开口设置,挡料箱内间隔布置多个水平设置的第一挡料板和第二挡料板,第一挡料板下端设有两个可摆动的叶片,第二挡料板下端设有两个可摆动叶片,第二挡料板上部设有固定垂直的叶片。经过进料区的气体通过挡料箱底部的开口进入挡料箱,第一挡料板和第二挡料板下端都有两个可摆动的叶片,可以随气流自动调节连个叶片之间的间距,气体通过挡料箱之后进入喷淋区。

23.本发明通过对挡料箱的设计,实现了自动调节气流的大小,第一挡料板和第二挡料板下端的两个叶片可以根据向上流动的气流流速自动调节两个摆动叶片间距,当气流流速较慢的情况下摆动叶片因重力作用向下摆动,而气流较快的情况下两个摆动叶片间距扩大,进而控制气流流通量;同时在气体流速较大的情况下能够推动挡料箱向上弹性移动。与现有技术相比本发明有利于控制向上气流的流速,同时在第一挡料板和第二挡料板下端两个叶片摆动的同时,可以促进附着在其上的粘附物脱离。本发明的挡料箱可以与喷淋区共同作用,将喷淋区落下的水体进行分流,扩大挡料去和下落水体面积和接触时间。

24.根据本发明一实施方式,喷淋区设有由下至上平行布置的第五喷淋装置和第六喷淋装置,第五喷淋装置喷淋方向垂直向下,第六喷淋装置喷淋方向垂直向上。

25.本发明通过平行布置的第五喷淋装置和第六喷淋装置,通过设置第五喷淋装置和第六喷淋装置的喷口方向,在喷淋区上方形成高压区域,有利于第五喷淋装置和第六喷淋装置喷洒出的雾状化学还原剂与向上上升的气体之间的混合,同时有利于气体在上升过过程中的缓速,也有利于气体与雾状药剂的充分接触。通过本发明设计的喷淋区,气体中的硫化物和氮氧化物可以降至可排放标准之内。

26.根据本发明一实施方式,排气区设有多个间隔平行布置的排气挡板,排气挡板为折弯板,排气挡板折弯处设有侧翼。气体通过喷淋区的净化后进入排气区,气体排气区上升的过程中会遇到排气挡板的阻拦,会将气体中残留的化学还原剂进行阻拦,将在排气挡板和侧翼中凝结成小液滴滴下,经过排气区的气体排出至第二输气管排出。

27.本发明通过对排气区中的排气挡板的设计,有效的将雾状化学还原剂进行阻拦,防止药剂排出;同时排气挡板为折弯板的设计有利于降低气体的流速,可以进一步提高喷淋区上层的气压,有利于气体和药剂之间的混合,提高废气净化的效果。

28.根据本发明一实施方式,排气区上部与第二输气管的连接处设有排气环体。本发明通过对排气环体设计,可以对沿排气区内部向上流动的气体进行阻挡,可以将气流中的残留的颗粒物和化学还原剂液滴截留。

29.与现有技术相比,本发明的有益效果为:(1)增强了对废气的处理质量,有效的提高了对废气处理的效率;(2)增加了换能组件,可以对废气的余热进行利用;(3)增加了多个喷淋装置,通过化学还原剂对气体中无法用物理方法去除的氮氧化合物以及硫化物彻底清

除;(4)增加了挡料箱和挡料板,以对气体进行自动流量控制;(5)将换能出气管改造为三通管,在废气流量增大的时候,可以开放第三换能出气管,以增加整体的效率和处理质量;(6)增加了排气区以阻止化学试剂的泄露,使通过排气区的气体达到排放标注。

附图说明

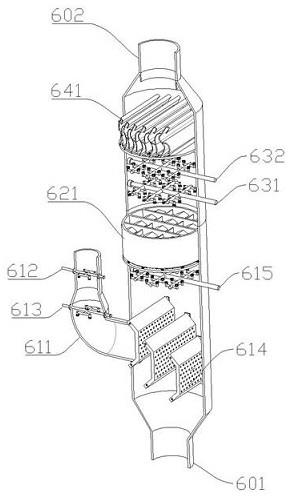

30.图1为一种船舶用废气净化集成装置整体示意图;图2为换能箱剖视二等侧图;图3为换能箱二等侧正视图;图4为辅助换能件示意图;图5为第一过滤基体示意图;图6为第一过滤基体剖视示意图;图7为第二过滤基体剖视示意图;图8为第二过滤基体剖视正视图;图9为进料管道剖视示意图;图10为进料缓冲板示意图;图11为挡料箱正视图;图12为挡料箱剖视示意图;图13为挡料箱剖视正视图图14为排气区剖视正视图。

31.附图标号:换能组件100,过滤箱200,废气进气管201,换能箱300,换能输气管301,换能出气管302,第一换能出气管3021,第二换能出气管3022,第三换能出气管3023,换能进水管303,换能出水管304,蛇形折弯管305,电磁阀306,辅助换能箱310,挡板320,辅助换能件330,辅助转轴331,轴承332,螺旋叶片333,过滤组件400,第一过滤基体500,第一排污管道501,第一输气管502,第一喷淋装置510,第二过滤基体600,第二排污管道601,第二输气管602,进料区610,进料管道611,第二喷淋装置612,第三喷淋装置613,进料缓冲板614,第四喷淋装置615,挡料区620,挡料箱621,连接板622,弹簧623,第一挡料板624,第二挡料板625,喷淋区630,第五喷淋装置631,第六喷淋装置632,排气区640,排气挡板641,排气环体642。

具体实施方式

32.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1:如图1所示,一种船舶用废气净化集成装置,包括:如图1、2、3、4所示,换能组件100,换能组件100包括进料过滤箱200和换能箱300,进料过滤箱200底部设有废气进气管201,废气通过废气进气管201输入,进料过滤箱200底部设有换能输气管301,换能输气管301连接进料过滤箱200与换能箱300顶部一侧,换能箱300底部设有换能出气管302,换能输气管301和换能出气管302通过蛇形折弯管305连通,蛇形折弯管305位于换能箱300,内部换能箱300顶端设有换能出水管304,换能箱300底部一侧设有换能进水管303。废气首先通过废气进气管201进入进料过滤箱200,经过进料过滤箱

200初步过滤后通过进料过滤箱200底部的换能输气管301进入换能箱300,废气在换能箱300口被蛇形折弯管305分流,通过多根蛇形折弯管305后进入换能出气管302。同时在换能箱300内,位于换能箱300底部侧面的换能进水口将冷水流入换能箱300,冷水流入后与蛇形折弯管305接触换热,升温后的水体通过换能箱300顶部的换能出水管304流出。

33.本发明通过对进料过滤箱200的设计,可以将废气中的杂质进行过滤,防止在后续处理过程中堵塞管道,延长了废气净化集成装置整体的寿命;同时有利于防止在管道内壁积累杂质而造成气流不稳引发共振等现象;且进料过滤箱200的设计有利于废气进入后对气体进行稳定,防止气体出现紊流或乱流的现象,防止在后续的处理过程中对管壁造成损坏。长时间的使用过程中有利于后续对管道维护。

34.本发明通过对换能组件100的设计,在换能箱300内将存储的水资源与废气进行热能交换,将废气中的余热进行进一步利用,有利于航行时对燃料和能源的节约,在长时间的航行过程中,大大节约了燃;同时本发明的蛇形折弯管305的设计大大提高了水体与管道之间的接触面积,提高了单位时间内以及单位流量内对废气余热的利用率。

35.如图1、5、7所示,过滤组件400,过滤组件400包括第一过滤基体500和第二过滤基体600,第一过滤基体500下部连通换能出气管302与换能箱300连接,第一过滤基体500底部设有第一排污管道501,第一过滤基体500顶端设有第一输气管502,第一输气管502连通第一过滤基体500顶端和第二过滤基体600下部,第二过滤基体600顶端设有第二输气管602,第二过滤基体600由下至上包括进料区610、挡料区620、喷淋区630和排气区640,第二过滤基体600底部设有第二排污管道601。废气通过换能出气管302到第一过滤基体500中,经过第一过滤基体500的过滤之后,气体通过第一输气管502进入第二过滤基体600,在第二过滤基体600过滤后,气体就达到排放的标准,可以进行排放。在第一过滤基体500和第二过滤基体600中产生的废液会分别通过第一排污管道501和第二排污管道601排出。

36.本发明通过对第一过滤基体500和第二过滤基体600设计,与现有技术只有单一过滤基体相比大大提高了过滤的效果和效率,设置多个过滤基体可以提高气体进入过滤基体的流速和流量;同时过个过滤基体的过滤效果也远远好于单一过滤基体的过滤效果;本发明设置的第一过滤基体500和第二过滤基体600的设计和作用并不相同,其中第一过滤基体500属于粗过滤,进一步降低气体的热能同时将废气中部分氮氧化物以及硫化物处理,同时可以调节进入第一过滤基体500中的气流,防止气流出现紊流和乱流的现象,为后续气体处理做铺垫;其中第二过滤基体600属于精过滤,将废气中的杂质和氮氧化物及硫化物彻底清除后,将过滤后的气体排出。

37.如图1所示,换能出气管302为三通管,换能出气管302包括第一换能出气管3021、第二换能出气管3022、和第三换能出气管3023,第一换能出气管3021连接换能箱300,第二换能出气管3022连接第一过滤基体500下部,第三换能出气管3023连接第一输气管502,第三换能出气管3023中部设有电磁阀306开关。在通常情况下,从换能箱300底部换能出气管302排出的气体通过第一输气管502和第二输气管602进入第一过滤基体500;当气流量增大的时候,第三换能管中的电磁阀306会打开,换能箱300排出的部分气体会通过第三换能管进入第一输气管502。

38.与现有技术通常只有一条管道路线相比本发明通过对换能出气管302的设计做到了可调节通路。在通常情况下只有一条通路,此时可以提高对气体的净化处理的效率;在气

流量增大的情况下,开通两条通路,不仅提高了净化集成装置的气体通量,还做到了效率和质量的平衡点,有利于防止出现在气流量增大的情况下气体的过滤质量急速下滑的现象出现。

39.如图1、2、3、4所示,根据本发明一实施方式,换能箱300内底部设有辅助换能箱310,辅助换能箱310端部设有与换能进水管303位置对应的滤网,辅助换能箱310上部设有水平布置的挡板320),换能箱300内壁设有隔温橡胶。水体通过换能进水管303进入水箱后进入辅助换能箱310,进入辅助换能箱310后的水体会在滤网的作用下分流,水体分流后与蛇形折弯管305进行热量交换,水温升高后通过换能箱300顶部的换能出水管304排出。

40.本发明通过在换能箱300端部设置与换能进水管303位置对应的滤网,保证了进入换能箱300的水体无过多杂质,有利于避免换能箱300内出现沉积物以及附着在蛇形折弯管305而影响换热效率;同时滤网起到了分流的作用,对水体分流有利于分流后水体四散流向换能箱300底部,促进换能箱300底部水体流动和起到扰动效果,以促进换能箱300底部以及下层水体温度的均衡,有利于提高换能箱300内对热能交换的均衡程度。本发明通过在在换能箱300内壁设有隔温橡胶,有利于避免换能箱300热量流失并且有隔绝噪音的作用。

41.如图2、3、4所示,滤网排水段设有多个间隔布置辅助换能件330,辅助换能件330包括垂直设置的辅助转轴331,辅助转轴331通过轴承332与底部辅助换能箱310连接,辅助转轴331上螺旋环绕布设螺旋叶片333。从滤网过滤后被分流的水体会流向辅助换能件330,水体在通过辅助换能件330时,水流会冲击辅助换能件330的螺旋叶片333,螺旋叶片333在水流的冲击下会环绕辅助转轴331旋转,水流会受到向上的推力改变流向而有向上运动的趋势。

42.本发明通过对辅助换能件330的设计,将滤网分流后的水体以驱动辅助换能件330中辅助转轴331上的螺旋叶片333旋转运动,进而利用螺旋叶片333的旋转运动来带动部分水流向换能箱300上部流动促进换箱内部水体的流动,保证换能箱300内水体温度的均衡且水体在向上流动过程中与输气管接触来促进换能箱300底部水体与蛇形折弯管305接触换能;同时底部水流在螺旋叶片333向上引导过程中与蛇形折弯管305接触,能有效冲击蛇形折弯管305,从而有利于清除蛇形折弯管305表面可能存在的粘附物;还利于蛇形折弯管305震动来促进蛇形折弯管305内壁可能粘接物的掉落,以实现蛇形折弯管305表面防污。

43.如图6所示,第一过滤基体500包括第一喷淋装置510,第一喷淋装置510水平设置与第一过滤基体500上层,第一喷淋装置510喷淋方向水平向上。换能箱300排出的气体通过换能排气管进入第一过滤基体500,进入第一过滤基体500的气体会被第一喷淋装置510喷洒的化学还原剂初步处理,第一喷淋装置510喷洒的化学还原剂会对气体进行初步处理,将其中的氮氧化合物及硫化物进行初步处理,初步处理过后的气体通过第一过滤基体500顶端的第一输气管502排出。

44.本发明通过第一过滤基体500的设计,采用喷淋的方式将化学还原剂与气体进行混合,初步处理气体中难以用物理手段难以去除的氮氧化合物和硫化物。同时设置第一喷淋装置510向上喷淋,可以增加喷淋化学还原剂的飞行路径,有利于增加气体和化学还原剂的混合程度,提高第一过滤基体500处理质量和效率。同时,喷淋的化学还原剂可以将气体中的余热进一步吸收,有利于防止气体温度过高导致的紊流和乱流出现,有利于提高后续处理稳定性;同时,喷淋的化学还原剂可以冲刷第一过滤基体500内壁,防止第一过滤基体

500内壁出现附着污物和粘稠物的出现,有利于在长时间使用过程中的维护和保养工作。

45.如图7、8、9、10所示,进料区610包括进料管道611,进料管道611与第一输气管502连通,进料管道611中设有水平间隔布设的第二喷淋装置612和第三喷淋装置613,第二喷淋装置612和第三喷淋装置613喷淋方向垂直向下,进料管道611出口设有多个垂直间隔布置的进料缓冲板614,进料缓冲板614与第二过滤基体600通过螺栓连接,进料缓冲板614上方水平设有第四喷淋装置615,第四喷淋装置615喷淋方向垂直向上。经过第一过滤基体500或通过第三换能环进入第一输气管502的气体,会先进入到进料管道611,进料管道611内的第二喷淋装置612和第三喷淋装置613会将冷水喷淋出,进一步对气体进行降温和调速处理。通过进料管道611的气体会进入第二过滤基体600,气体会被与进料管道611口相对的进料缓冲板614阻拦,气体会被缓速和分流,第四喷淋装置615会对缓速和分流过的气体进行喷淋化学还原剂。

46.本发明通过对缓冲板的设计,通过交错出吹间隔排布的进料缓冲板614的设计,对从进料管道611进入的气体起到分流的作用,使气体分散到进料区610的各个空间,做到了进气气流分布均匀;同时本发明的缓冲板上设置有密布的通气孔,可以对进入的气体进行减流,以避免期气流中的颗粒物在第二过滤基体600内较高速度移动与部件之间形成摩擦造成部件磨损,还有利于第二过滤基体600降低噪音;缓冲板的设计还利于实现扩大对进气气流过滤范围,截留进气气流中的颗粒物等使其下落;还有利于对上部落下的水体起到分散引流的作用,避免上方挡料区620和喷淋区630落下的水体集中于第二过滤基体600中部或某个区域。

47.如图11、12、13所示,挡料区620包括套设在第二过滤基体600内的圆柱状挡料箱621,第二过滤基体600设有与挡料箱621底部连接的连接板622,连接板622上设有弹簧623连接挡料箱621,挡料箱621上下开口设置,挡料箱621内间隔布置多个水平设置的第一挡料板624和第二挡料板625,第一挡料板624下端设有两个可摆动的叶片,第二挡料板625下端设有两个可摆动叶片,第二挡料板625上部设有固定垂直的叶片。经过进料区610的气体通过挡料箱621底部的开口进入挡料箱621,第一挡料板624和第二挡料板625下端都有两个可摆动的叶片,可以随气流自动调节连个叶片之间的间距,气体通过挡料箱621之后进入喷淋区630。

48.本发明通过对挡料箱621的设计,实现了自动调节气流的大小,第一挡料板624和第二挡料板625下端的两个叶片可以根据向上流动的气流流速自动调节两个摆动叶片间距,当气流流速较慢的情况下摆动叶片因重力作用向下摆动,而气流较快的情况下两个摆动叶片间距扩大,进而控制气流流通量;同时在气体流速较大的情况下能够推动挡料箱621向上弹性移动。与现有技术相比本发明有利于控制向上气流的流速,同时在第一挡料板624和第二挡料板625下端两个叶片摆动的同时,可以促进附着在其上的粘附物脱离。本发明的挡料箱621可以与喷淋区630共同作用,将喷淋区630落下的水体进行分流,扩大挡料去和下落水体面积和接触时间。

49.如图7、8所示,喷淋区630设有由下至上平行布置的第五喷淋装置631和第六喷淋装置632,第五喷淋装置631喷淋方向垂直向下,第六喷淋装置632喷淋方向垂直向上。

50.本发明通过平行布置的第五喷淋装置631和第六喷淋装置632,通过设置第五喷淋装置631和第六喷淋装置632的喷口方向,在喷淋区630上方形成高压区域,有利于第五喷淋

装置631和第六喷淋装置632喷洒出的雾状化学还原剂与向上上升的气体之间的混合,同时有利于气体在上升过过程中的缓速,也有利于气体与雾状药剂的充分接触。通过本发明设计的喷淋区630,气体中的硫化物和氮氧化物可以降至可排放标准之内。

51.如图14所示,排气区640设有多个间隔平行布置的排气挡板641,排气挡板641为折弯板,排气挡板641折弯处设有侧翼。气体通过喷淋区630的净化后进入排气区640,气体排气区640上升的过程中会遇到排气挡板641的阻拦,会将气体中残留的化学还原剂进行阻拦,将在排气挡板641和侧翼中凝结成小液滴滴下,经过排气区640的气体排出至第二输气管602排出。

52.本发明通过对排气区640中的排气挡板641的设计,有效的将雾状化学还原剂进行阻拦,防止药剂排出;同时排气挡板641为折弯板的设计有利于降低气体的流速,可以进一步提高喷淋区630上层的气压,有利于气体和药剂之间的混合,提高废气净化的效果。

53.如图14所示,根据本发明一实施方式,排气区640上部与第二输气管602的连接处设有排气环体642。本发明通过对排气环体642设计,可以对沿排气区640内部向上流动的气体进行阻挡,可以将气流中的残留的颗粒物和化学还原剂液滴截留。

54.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1