一种大缸径气体发动机用气体混合机构

1.本实用新型属于气体发动机技术领域,具体涉及一种大缸径气体发动机用气体混合机构。

背景技术:

2.这里的陈述仅提供与本实用新型相关的背景技术,而不必然地构成现有技术。

3.气体机混合气形成过程决定了缸内燃烧性能,提高混合气的形成质量对于改进气体机的燃烧性能具有重要的作用。

4.进气道多点喷射方式能够消除预混合器方式存在的进气管“放炮”问题,具体的混合方式是:空气先由发动机增压器增压,燃气先由外置压缩机压缩,然后空气与燃气在控制机构作用下在各气缸的进气口处混合,在缸内进一步混合。

5.发明人了解到,一般情况下,将缸径大于170mm的气体机划分为大缸径气体机,在大缸径气体机的应用中,由于气体机缸径大,混合气空间分布面积大,燃气与空气容易出现不均匀的情况,混合气的质量差,不便于改善气体机的性能。通过提高混合气在进气管处的混合质量有助于改善混合气形成,提高气体机的性能。

技术实现要素:

6.本实用新型的目的是提供一种大缸径气体发动机用气体混合机构,能够至少解决上述技术问题之一。

7.为实现上述目的,本实用新型的一个或多个实施例提供一种大缸径气体发动机用气体混合机构,包括进气管和燃气管,燃气管一端处于进气管外部,另一端穿过进气管侧壁后伸入进气管内腔。

8.燃气管处于进气管内腔的一端安装有能够旋转的喷头,喷头上具有叶片,叶片上具有喷射孔,喷射孔通过喷头内部的通道与燃气管连通,喷射孔的喷射方向被设置为:从喷射孔喷射出的燃气能够向喷头提供沿设定方向旋转的反力。

9.作为进一步的改进,所述进气管一端为空气进口,另一端为混合气出口,喷头靠近混合气出口设置。

10.作为进一步的改进,叶片数量为多个,叶片处设置一列所述喷射孔;同一叶片中,喷射孔的喷射方向相互平行。

11.以上一个或多个技术方案的有益效果:

12.本实用新型中,通过喷头实现燃气喷射的同时,喷射燃气的反作用力推动叶片旋转,利用叶片旋转的的扰动能量可以进一步提高燃气与空气的混合质量,喷头及叶片的旋转动力来自于燃气的动能,不需要额外利用动力机构驱动。

13.本实用新型中,喷头处设置多个叶片。每个叶片上都采用一列喷射孔,可以有效增加燃气与空气的接触面积,改善混合气的形成质量。

14.喷头及喷头上的叶片位于进气门附近,燃气从喷射孔至缸体的流动路径短,在瞬

态工况可以快速调节混合气的浓度,进而提高气体机的瞬态响应性能。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

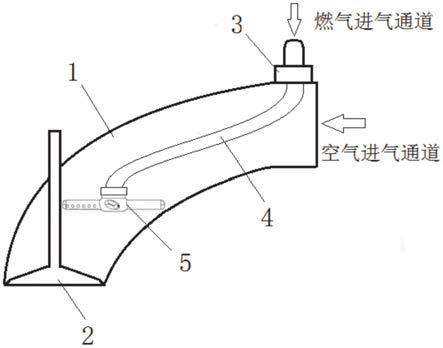

16.图1是本实用新型一个或多个实施例中整体结构示意图;

17.图2是本实用新型一个或多个实施例中喷头与燃气管的轴测示意图;

18.图3是本实用新型一个或多个实施例中喷头与燃气管的剖面视图。

19.图中,1、进气管;2、进气门;3、燃气阀门;4、燃气管;5、喷头;51、密封套;52、转套;53、叶片;54、喷射孔;55、轴承。

具体实施方式

20.如图1所示,本实施例提供一种大缸径气体发动机用气体混合机构,包括进气管1和燃气管4,燃气管4一端处于进气管1外部,另一端穿过进气管1侧壁后伸入进气管1内腔;燃气管4处于进气管1内腔的一端安装有能够旋转的喷头5,喷头5上具有叶片53,叶片53上具有喷射孔54,喷射孔54通过喷头5内部的通道与燃气管4连通,喷射孔54的喷射方向被设置为:从喷射孔54喷射出的燃气能够向喷头5提供沿设定方向旋转的反力。在本实施例中,所述进气管1与燃气管4均为弯管。弯管的弯曲程度及呈为一段弯管还是多段弯管等可以根据实际工况进行布置。

21.当高压燃气进入喷头5后,通过燃气的喷射孔54高速喷出,由于燃气具有较高的动能,能够促进燃气与空气的混合;此外,叶片53在将燃气喷射入空气中时,由于空气的反作用力,会使得叶片53旋转,旋转的叶片53会进一步引起空气的搅拌及扰动,从而同时提高空气、燃气的扰动能量,促进混合气的形成。

22.为了控制燃气管4的通断,在所述燃气管4中设有燃气阀门3,燃气阀门3处于进气管1外部。燃气阀门3能够调节燃气供应量,为了保证燃气精确供应,要求燃气阀门3响应性高,能够快速开闭,燃气阀门3的入口连接外部的压缩燃气供应管路,燃气阀门3的出口连接燃气管4。燃气阀门3接收控制信号的指令,在所需的喷射时刻快速开启,将燃气通过燃气管4快速供应至喷头5,根据控制指令,提供当前工况所需的燃气。

23.上述提及,喷射孔54的喷射方向被设置为:从喷射孔54喷射出的燃气能够向喷头5提供沿设定方向旋转的反力。

24.以下结合叶片的设置对喷射孔的喷射方向进行描述:

25.喷头及喷头上的叶片沿着喷头的中心轴线旋转,当喷射方向在具有沿旋转方向的切向分力时,空气给予燃气的反力能够推动叶片及喷头旋转。

26.或者,叶片53的延伸方向垂直于喷头5的旋转轴线,喷射孔的喷射方向垂直于喷头的轴线方向,且喷射孔的喷射方向与叶片的延伸方向不重合即可,例如30度,50度。

27.本实施例中,叶片53的延伸方向垂直于喷头5的旋转轴线,喷射孔54的喷射方向垂直于叶片53的延伸方向且垂直于喷头的旋转轴线。

28.本实施例中提供的叶片为圆柱形结构,叶片的中心轴线不仅垂直于喷头的中心轴线,并且叶片的中心轴线与喷头的中心轴线相交。

29.本实施例中,所述喷头5包括与燃气管4转动连接的转套52,转套52与燃气管4同轴设置,转套52与叶片53连接。

30.在上述采用转套52与燃气管4转动连接的基础上,为了保证燃气喷射过程中,喷头5以及喷头5处的叶片53旋转的平稳性及可靠性,在所述燃气管4外部套设有轴承55,轴承55外部套设有所述转套52。采用轴承55结构后,便于减少喷头5转动时的摩擦阻力,提高转速,增强其对空气和燃气的扰动能力,改善混合气的形成质量。

31.为了实现转套52与燃气管4之间的密封,所述喷头5还包括密封套51,密封套51的一端套设于转套52外部,另一端套设于燃气管4外部。

32.为了提高喷头5的旋转速度,增加喷头5的扰动能力,本实施例中,叶片53的数量为多个,每个叶片53处设置一列所述喷射孔54;同一叶片53中,喷射孔54的喷射方向相互平行。具体的,如图2所示,喷头5包括四个叶片53,高压燃气从叶片53的喷射孔54中高速流出,与空气混合,与此同时,高速燃气推动叶片53旋转,利用叶片53的搅拌作用提高空气的扰动能量,改善混合气的形成。

33.具体的,所述进气管1一端为空气进口,空气进口用于接通高压空气,另一端为混合气出口,所述混合气出口用于连通发动机缸体,混合气出口处设置能够开闭的进气门2。混合气出口用于输出空气与燃气的混合气体,燃气管4处于进气管1外部的一端连通高压燃气,高压燃气进燃气管4输送至喷头5处喷出,喷头5靠近混合气出口设置。由于喷头5布置进气管1靠近混合气出口的一端,这种设置方式使得燃气从喷头5至气体机缸体的输送路径较短,便于实现混合气浓度的快速调节,浓度调节后的混合气能够快速进入气体机的缸体中,能够改善气体机的瞬态性能。

34.工作原理:在进气冲程,进气门2打开,气体机缸体中的活塞下行产生抽吸效果,吸引空气进入进气管1,喷射的燃气经过燃气管4到达喷头5,并实现燃气在进气管1内的喷射。空气与燃气在进气管1混合后进入缸内,在压缩冲程中,混合气进一步混合形成可燃混合气。

35.为了提高混合气的形成质量,需要在进气管1内尽量提高燃气及空气的混合质量。高压燃气通过燃气阀门3、燃气管4到达喷头5,经叶片53的燃气喷孔喷射至进气管1中。通过多组燃气的喷射孔54增加了与空气的接触面积,另外,燃气经过喷射孔54喷出时,具备较高的动能,有助于改善燃气与空气的混合。

36.燃气向外喷射的过程中,给叶片53反作用力,推动叶片53旋转,叶片53旋转产生的扰动能量能够进一步促进燃气与空气的混合质量。喷头5安装在进气门2处,与气体机缸体的燃烧室的距离短,当气体机在瞬态工况出现负载突变的情况时,通过燃气阀门3可以快速调整燃气供应量,实现混合气浓度的快速调整。通过这种方式可以有效改善气体机的瞬态响应性能。

37.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1