选择性催化还原反应器的制作方法

1.本实用新型涉及选择性催化还原反应器,更详细地,涉及如下的选择性催化还原反应器,即,通过选择性催化还原反应减少废气中包含的氮氧化物(no

x

)。

背景技术:

2.随着工业化的快速发展,石油、煤炭等各种化石燃料的使用量增加。因此,在化石燃料的燃烧过程中排出的各种有害气体造成严重的大气污染。作为代表性的一例有雾霾(smog)现象或酸雨等。

3.大气污染主要是由车辆及船舶的发动机、火力发电厂或工厂等排出的废气中的硫氧化物(so

x

)或氮氧化物(no

x

)所引起。

4.近年来,随着环境保护意识的逐渐提高,已针对这种硫氧化物和氮氧化物制定了排放法规。

5.尤其,作为用于减少氮氧化物的代表性设备有选择性催化还原系统(scr,selective catalytic reduction)。选择性催化还原系统使废气和还原剂一同通过在内部设置有催化部的反应器,同时使得废气中所包含的氮氧化物与还原剂进行反应,从而还原处理成氮气和水蒸气。

6.当这种选择性催化还原系统用于船舶时,由于船舶用柴油发动机所排出的氮氧化物(no

x

)的排出量应符合国际海事组织(international maritime organization)规定的防止船舶发动机污染大气国际公约第三条规定(imo tier

‑

iii),因此,需要低成本、高效率的脱硝装置,同时需要有效的应用方法。

7.另一方面,由于船舶的空间有限,需对用于船舶的选择性催化还原系统进行简化。

8.但是,现有的选择性催化还原系统需单独分离设置:汽化器,用于将以尿素水形态喷射的还原剂分解为氨或对以氨水形态喷射的还原剂进行汽化;以及反应器,内置有用于促进氨与氮氧化物的反应的催化部。

9.如上所述,因单独分离设置汽化器和反应器,使得选择性催化还原系统的整体设置空间增加。并且,汽化器和反应器需要分别单独维护管理,因此,需要单独的用于分别维护管理汽化器和反应器的空间。而且,为了单独维护管理汽化器和反应器而消耗的时间和劳力也会增加。

10.并且,需通过管道连接汽化器的后端与反应器的前端,但具有如下问题,即,因设置空间上的限制而导致用于连接汽化器与反应器的管道不必要地变得过长或复杂。

11.尤其,在大型船舶中所使用的反应器的尺寸为人体的数十倍,因过大而频繁产生工作人员为了进行管道与反应器的连接工作或维护维修工作而需攀爬到反应器上方的事情。

12.但是,现有的反应器为圆筒形状,因此,具有工作人员难以在反应器上方进行工作的问题。

技术实现要素:

13.本实用新型的实施例提供如下的选择性催化还原反应器,即,可通过提高空间利用率来使设置所需空间最小化并提高设置及维护维修的便利性。

14.根据本实用新型的实施例,选择性催化还原反应器包括:本体部,圆筒沿着长度方向被切割而使侧面的一部分呈平面状,且使侧面的剩余一部分呈曲面状,在一侧底面形成有排出口;以及排气管,相邻配置在上述本体部的呈平面状的侧面,一端部在上述本体部的上述一侧相对的另一侧与上述呈平面状的侧面相连接,使得废气向本体部移动。

15.上述选择性催化还原反应器还可包括板形加强筋(stiffener),与上述本体部的呈平面状的侧面相结合,用于支撑上述排气管。

16.可贯通上述板形加强筋的一区域来形成支撑孔以支撑上述排气管。而且,上述排气管可插入在上述板形加强筋的上述支撑孔并被上述板形加强筋所支撑。

17.上述板形加强筋可设置有多个。而且,多个上述板形加强筋可沿着上述本体部的长度方向隔开排列。

18.上述选择性催化还原反应器还可包括催化部,配置在上述本体部的内部。

19.在上述本体部的呈曲面状的侧面可形成有催化部进出料门。

20.并且,上述选择性催化还原反应器还可包括多孔板,配置在上述本体部和上述排气管的连接部位与上述催化部之间。

21.并且,上述选择性催化还原反应器还可包括导叶(guide vane),设置在上述本体部的另一侧内部,通过上述排气管来向上述催化部均匀地分配流入到上述本体部内部的废气。

22.在上述排气管的另一端部可安装有还原剂喷射部。

23.在上述排气管的另一端部可设置有混合器。

24.上述本体部的呈平面状的侧面可朝向上方配置。

25.并且,上述本体部的排出口和上述排气管的另一端部可朝相同方向开口。

26.并且,上述选择性催化还原反应器还可包括支撑框架,使得上述本体部与地面相隔开并支撑上述本体部。

27.上述本体部的两侧底面可分别由朝向外侧凸出的曲面形成。

28.并且,上述本体部的两侧底面可平整地形成。

29.而且,在上述本体部的两侧底面的平整的面可形成有以放射状配置的多个线形加强筋。

30.并且,上述本体部的两侧底面可分别由边缘平整且中心部朝向外侧凸出的曲面形成。

31.而且,在上述本体部的两侧底面的平整的面可形成有以放射状配置的多个线形加强筋以及包围上述由朝向外侧凸出的曲面形成的中心部的圆形加强筋。

32.本实用新型的效果如下。

33.根据本实用新型的实施例,选择性催化还原反应器可通过提高空间利用率来使设置所需空间最小化并提高设置及维护维修的便利性。

附图说明

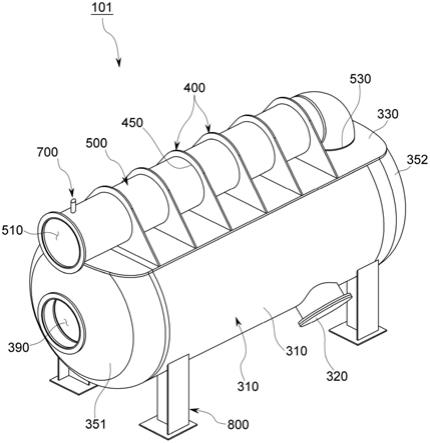

34.图1为示出本实用新型第一实施例的选择性催化还原反应器的立体图。

35.图2为图1的选择性催化还原反应器的纵向剖视图。

36.图3为图1的选择性催化还原反应器的俯视图。

37.图4为图1的选择性催化还原反应器的侧视图。

38.图5为示出本实用新型第二实施例的选择性催化还原反应器的立体图。

39.图6为图5的选择性催化还原反应器的主视图。

40.图7为图5的选择性催化还原反应器的侧视图。

41.符号说明

42.101、102:选择性催化还原反应器,200:催化部,300:本体部,310:呈曲面状的侧面,320:催化部进出料门,330:呈平面状的侧面,351、352、353、354:底面,3531、3541:中心部,3532、3542:边缘,371:线形加强筋,372:圆形加强筋,390:排出口,400:板形加强筋,450:支撑孔,500:排气管,510:另一端部,530:一端部,620:多孔板,630:导叶,700:还原剂喷射部,750:混合器,800:支撑框架。

具体实施方式

43.以下,参照附图详细说明本实用新型的实施例,以便本实用新型所属技术领域的普通技术人员容易实施。本实用新型可通过多种互不相同的实施方式实现,并不限定于在此说明的实施例。

44.并且,在多个实施例中,对于具有相同结构的结构要素赋予了相同的附图标记,代表性地,在第一实施例中进行说明,且在除此之外的第二实施例中仅说明与第一实施例不同的结构。

45.附图中的结构仅为简要示出的一例,并未按照比例示出。为了确保明确性并便于说明,在附图中的多个部分的相对尺寸及比例放大或缩小来示出,任何尺寸仅为例示,并不限定于此。而且,相同的附图标记仅用于表示针对两个以上附图中表示的相同结构、要素或部件的相同特征。

46.本实用新型的实施例具体表示本实用新型的优选实施例。结果可预测图示的多种变形。因此,实施例并不局限于图示的特定实施方式,例如,还包括通过制造产生的实施方式上的变形。

47.以下,参照图1至图4说明本实用新型第一实施例的选择性催化还原反应器101。

48.本实用新型第一实施例的选择性催化还原反应器101用于减少动力装置排出的废气中所包含的氮氧化物(no

x

)的选择性催化还原(scr,selective catalytic reduction)系统。作为一例,动力装置可以为用于向船舶提供推进力的主要动力源,即,柴油发动机。并且,柴油发动机可以为用于船舶的二冲程低速柴油发动机。

49.但是,本实用新型的第一实施例并不限定于此。动力装置也可以为用于设备的内燃发动机或用于车辆的发动机。即,作为动力装置可使用本实用新型所属技术领域的普通技术人员公知的各种发动机。

50.动力装置排出的包含氮氧化物(no

x

)的废气通过排气流路移动。即,排气流路与作为动力装置的柴油发动机的排气口相连接并排出柴油发动机的废气,可以与选择性催化还

原反应器101相连接。

51.如图1至图4所示,本实用新型第一实施例的选择性催化还原反应器101包括本体部300和排气管500。

52.并且,本实用新型第一实施例的选择性催化还原反应器101还可包括板形加强筋400、催化部200、催化部进出料门550、多孔板、导叶、还原剂喷射部700、混合器751及支撑框架800。

53.本体部300以如下所述的容器形状形成,即,圆筒沿着长度方向被切割而使侧面的一部分呈平面状,且使侧面的剩余一部分呈曲面状。换言之,本体部包括呈平面状的侧面330和呈曲面状的侧面310。而且,在本体部300的一侧底面351形成有排出口390。因此,本体部300可与半圆筒形状相似,但底面351、352并非纯半圆。

54.尤其,在本实用新型的第一实施例中,本体部300的呈平面状的侧面330可朝向上方配置。

55.用于大型船舶的选择性催化还原反应器101的尺寸可以为人体的数十倍。在本实用新型的第一实施例中,由于本体部300的上部面呈平面状,因此,工作人员可根据需求在本体部300上方安全地进行各种作业。

56.并且,本体部300的两侧底面351、352分别由朝向外侧突出的曲面形成。即,除本体部300的呈平面状的侧面330外,呈曲面状的侧面310可以为接近半圆筒的形状,本体部300的底面351、352可以为半球形状或弯曲的弯板形状。

57.如上所述,在本实用新型第一实施例的选择性催化还原反应器101中,除侧面的一部分外,本体部300形成为曲面状,因此,可向工作人员提供便利并稳定地承受废气的高压力。

58.排气管500相邻配置在本体部300的呈平面状的侧面330。而且,排气管500的一端部530在本体部300的一侧相对的另一侧与呈平面状的侧面330相连接,来使得废气向本体部300移动。即,排气管500的一端部530与相对于一侧底面351更接近另一侧底面352的呈平面状的侧面330相连接。而且,排气管500的另一端部510将成为用于使废气流入的流入口。在此情况下,本体部300的排出口390与排气管500的另一端部510可朝相同方向开口。

59.板形加强筋400与本体部300的呈平面状的侧面330相结合,可支撑排气管500。可贯通板形加强筋400的一区域来形成支撑孔450以支撑排气管500。而且,排气管500可插入在板形加强筋400的支撑孔450并被板形加强筋400所支撑。

60.并且,板形加强筋400可设置有多个。多个板形加强筋400可沿着本体部300的长度方向相互隔开配置。

61.如上所述,板形加强筋400不仅支撑排气管500,而且可加强本体部300的强度。在承受高压废气的耐久性层面上,本体部300的呈平面状的侧面330可低于本体部300的呈曲面状的侧面310及两侧底面351、352。多个板形加强筋400并非仅用于支撑排气管500,还可加强强度相对较低的呈平面状的侧面330。

62.如图2所示,催化部200配置在本体部300的内部。催化部200能够以模块形态配置,多个催化部模块沿着交叉于废气移动方向的方向装载在本体部300内部并形成多个催化层。在本体部300内部,这种多个催化层能够以废气的移动方向为基准相互隔开排列。

63.并且,多个催化部模块可形成为六面体。作为一例,多个催化部模块可以为长方体

或立方体。如上所述,当催化部模块形成为长方体或立方体时,不仅便于装载催化部模块,而且容易更换及搬运催化部模块,可使催化部模块所包括的催化部200的效率最大化。

64.并且,催化部200可由本实用新型技术领域的普通技术人员公知的多种材料制成,例如,沸石(zeolite)、钒(vanadium)及铂(platinum)等。作为一例,催化部200可具有200℃至500℃范围内的起燃温度。其中,起燃温度是指催化部200可稳定还原氮氧化物而未中毒的温度。若催化部200在起燃温度范围外产生反应,则因催化部200中毒而导致效率降低。

65.例如,若在150℃以上且小于250℃的相对低的温度条件下进行用于减少废气所包含的氮氧化物的还原反应,则废气的硫氧化物(so

x

)与作为还原剂的氨(nh3)产生反应而生成催化部中毒物质。具体地,用于使催化部200中毒的毒物质可包含硫酸铵((nh4)2so4,ammonium sulfate)及亚硫酸氢铵(nh4hso4,ammonium bisulfate)中的一种以上。这种催化部中毒物质通过吸附在催化部200来降低催化部200的活性。由于催化部中毒物质在相对高的温度条件下分解,即,在350℃至450℃范围内的温度条件下分解,因此,可通过使反应器内的催化部200升温来净化中毒的催化部200。

66.催化部进出料门550可形成在本体部300的呈曲面状的侧面310。虽然图1示出的催化部进出料门550为圆形,但是,本实用新型的第一实施例并不限定于此。例如,催化部进出料门550可形成为椭圆形、长孔形或四边形形状。

67.导叶630设置在本体部300的另一侧内部,可通过排气管500向催化部200均匀地分配流入到本体部300内部的废气。即,导叶630配置在催化部200与本体部300的另一侧底面352之间。作为一例,导叶630可包括多个曲板。而且,导叶630朝向催化部200均匀地扩散从排气管500流入到本体部300内部的废气。

68.多孔板620可配置在本体部300和排气管500的连接部位与催化部200之间。多孔板620不仅起到与导叶630一同朝向催化部200均匀扩散废气的作用,而且具有辅助下述混合器750的功能。

69.还原剂喷射部700可安装在排气管500的另一端部510。具体地,还原剂喷射部700通过排气管500向流入到本体部300的废气喷射还原剂。例如,还原剂喷射部700可喷射尿素(co(nh2)2,urea)水溶液。作为在催化部200中与氮氧化物直接反应的还原剂可使用氨(nh3),但由于氨本身作为污染物质而难以保存或搬运,因此,普遍使用稳定的尿素水溶液。即,尿素水溶液相当于还原剂前体。从还原剂喷射部700喷射的尿素水溶液沿着排气管500移动的同时因水解或热分解而生成氨和异氰酸(hnco,isocyanic acid)。而且,异氰酸再次被分解为氨和二氧化碳(co2)。即,通过分解尿素来生成作为与氮氧化物产生反应的还原剂的氨。

70.但是,本实用新型的第一实施例并不限定于上述内容,还原剂喷射部700也可喷射氨水溶液。若还原剂喷射部700喷射氨水溶液,则所喷射的氨水溶液因沿着排气管500进行移动而被汽化。

71.如上所述,当还原剂喷射部700喷射还原剂时,排气管500的内部空间可起到分解室或汽化器的作用。

72.因此,根据本实用新型的第一实施例,由于无需设置额外的分解室或汽化器,因此,可简化整体结构并减少设置空间。

73.并且,当还原剂喷射部700喷射尿素水溶液时,所喷射的尿素水溶液首先应经过如

下过程,即,被分解为在催化部200中与氮氧化物产生反应的氨。根据本实用新型的第一实施例,流入到排气管500的另一端部510的废气和从还原剂喷射部700喷射的还原剂通过下述混合器750混合,同时沿着排气管500的内部空间移动并流入到本体部300后,通过导叶630朝向催化部200。由此,可使得从还原剂喷射部700喷射尿素水溶液的位置到达催化部200为止的距离变得更长。即,可稳定地确保用于热分解或水解从还原剂喷射部700喷射的尿素水溶液的滞留时间。

74.混合器750可设置在排气管500的另一端部510。混合器750可通过在流入到排气管500的另一端部510的废气中产生漩流或涡流来有效混合还原剂喷射部700所喷射的还原剂与废气。虽然在图2简要示出了混合器750,但是,混合器750可包括叶片(blade)或导叶(guide vane)。

75.并且,作为一例,混合器750可位于还原剂喷射部700的后方。其中,后方是指以废气的移动方向为基准的下游。

76.支撑框架800使得本体部300与地面相隔开并支撑本体部300。在本实用新型的第一实施例中,本体部300以本体部300的呈平面状的侧面330朝向上方的方式配置,因此,支撑框架800可支撑本体部300的呈曲面状的侧面310。

77.具有上述结构的本实用新型第一实施例的选择性催化还原反应器101可通过提高空间利用率来使设置所需空间最小化,并提高设置及维护维修的便利性。

78.具体地,选择性催化还原反应器101不仅稳定承受废气的压力,而且,向工作人员提供稳定且安全进行各种作业的环境。

79.并且,根据本实用新型的第一实施例,由于将与本体部300相连接的排气管500用作具有分解室或汽化器作用的空间,因此,无需单独设置用于分解及汽化的分解室或汽化器。

80.并且,不仅简化与本体部300相连接的排气管500,而且,由于与本体部300相结合的板形加强筋400稳定支撑排气管500,因此可使因在船舶用发动机排出的高温高压的废气产生的应力及振动最小化来实现低频振动。

81.以下,参照图5至图7说明本实用新型的第二实施例。

82.如图5至图7所示,在本实用新型第二实施例的选择性催化还原反应器102中,在本体部300的两侧底面353、354可分别由边缘3532、3542平整且中心部3531、3541朝向外侧凸出的曲面形成。中心部3531、3541的凸出的曲面用于防止应力集中。

83.并且,在本体部300的两侧底面353、354的平整的边缘3532、3542可形成有以放射状配置的多个线形加强筋371。

84.并且,在本体部300的两侧底面353、354的平整的边缘3532、3542可形成有包围由朝向外侧凸出的曲面形成的中心部3531、3541的圆形加强筋372。

85.由此,可减少选择性催化还原反应器102的长度并提高强度。即,在第一实施例中,虽然本体部300的两侧底面351、352整体由曲面形成并突出,但是,在本实用新型的第二实施例中,由于仅将两侧底面353、354的中心部3531、3541呈曲面状,因此可使突出的长度最小化,可通过在两侧底面353、354的平整的边缘3532、3542形成线形加强筋371和圆形加强筋372来加强两侧底面353、354的强度。

86.另一方面,根据本实用新型第二实施例的变形例,还可整体上将本体部30的两侧

底面353、354形成为平面状。如上所述,可通过将本体部300的两侧底面353、354形成为平面状来减少选择性催化还原反应器102的总长度。在此情况下,在本体部300的两侧底面353、354的平面可形成有以放射状配置的多个线形加强筋371。

87.具有上述结构的本实用新型第二实施例的选择性催化还原反应器102可通过进一步提高空间利用率来使设置所需的空间最小化并提高设置及维护维修的便利性。

88.以上,参照附图说明了本实用新型的实施例,但应当理解的是,本实用新型所属技术领域的普通技术人员可在不改变本实用新型的技术思想或基本特征的情况下以其他具体实施方式实施。

89.因此,以上说明的实施例在所有层面上仅为例示,并不能理解为限定性的,本实用新型的范围应基于上述详细说明的实用新型要求保护范围表示,从实用新型要求保护范围的含义、范围及其等同概念中导出的所有变更或变形的实施方式均属于本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1