转动装置及燃气轮机的制作方法

1.本实用新型涉及一种转动装置及燃气轮机,属于燃气轮机技术领域。

背景技术:

2.燃气轮机以连续流动的气体为工质带动叶轮高速旋转,将燃料的能量转变为有用功,是一种旋转叶轮式热力发动机,其主要包括压气机、燃烧室和涡轮三大部件,其中,压气机从外界大气环境吸入空气,并逐级压缩使之增压,同时空气温度也相应提高;压缩空气被压送到燃烧室与喷入的燃料混合燃烧生成高温高压的气体;然后再进入到涡轮中膨胀做功,推动涡轮带动压气机和外负荷转子一起高速旋转,实现了气体或液体燃料的化学能部分转化为机械功,并可通过连接发电机输出电能。

3.燃气轮机的转子系统中,涡轮需要进行高速旋转并且工作温度较高,例如,对于小功率燃气轮机,燃气轮机的转子系统的转速可达或超过140000rpm(转/分钟),涡轮的工作温度可达950~1000℃,涡轮叶轮的工作线速度极高,从而承载的离心力高达100mpa。涡轮往往采用强度高并耐高温的材料(例如镍),以满足在高转速和高温度的工况下工作,而这样的材料通常密度较高,涡轮质量较大,而且涡轮通常位于转子系统的悬臂端,如此,在转子系统高速转动时,涡轮会出现较大幅度的摆动。

4.非接触式轴承(例如气体轴承)由于其摩擦系数和摩擦力矩小、运动精度高等特点,在一些高转速的场合使用越来越普遍。气体轴承是依靠轴承间隙中的压力气膜实现转子系统的支撑。气体轴承有静压轴承、动压轴承或动静压混合轴承等多种形式。

技术实现要素:

5.针对上述现有技术,为提高涡轮和转轴的转动稳定性,本实用新型提供了一种转动装置,还提供了一种燃气轮机。本实用新型通过在转动装置/燃气轮机的涡轮一侧设置气体轴承,对转轴进行支撑,从而有效提高了涡轮和转轴转动时的稳定性。

6.本实用新型是通过以下技术方案实现的:

7.一种转动装置,包括转轴、涡轮和壳体,涡轮固定安装于转轴上,转轴和涡轮安装于壳体内;还包括安装于转轴上的限位部件,所述限位部件包括轴承部、连接部和支撑连接于轴承部与连接部之间的支撑部,限位部件通过连接部与转轴连接;轴承部与壳体之间具有间隙 (具体地,轴承部的外环面称为第一轴承面,壳体与第一轴承面相对应的面称为第二轴承面,第一轴承面与第二轴承面之间具有间隙),该间隙可形成气体轴承的气膜间隙,轴承部、壳体及间隙形成气体轴承,在限位部件围绕轴线相对于壳体转动时,该间隙中形成气膜的气膜间隙,以相对于壳体对限位部件形成支撑,从而对转轴形成支撑,增加涡轮和转轴转动时的稳定性。

8.进一步地,由轴承部、壳体及其间隙形成的气体轴承为静压轴承、动压轴承或动静压混合轴承中的任意一种。

9.进一步地,所述轴承部可以是呈圆环状的轴承环。

10.进一步地,所述连接部朝向转轴的表面具有内螺纹,相应地转轴上具有外螺纹,限位部件通过连接部与转轴螺纹连接,以对涡轮进行限位,涡轮转动时,限位部件与涡轮同步转动。另外,所述连接部除了可以是螺母之外,还可以通过卡头/卡槽等与转轴连接。

11.进一步地,所述支撑部可以是轮辐状。

12.进一步地,所述支撑部的数量大于等于3个,支撑部之间形成气道,使得涡轮的排气通过气道排出。

13.进一步地,所述支撑部的横截面可以是梭型。

14.进一步地,所述涡轮为向心涡轮,所述涡轮具有轴向相对的径向大端和径向小端,限位部件位于涡轮的径向小端一侧,轴承部的内径大于涡轮的径向小端的外径。

15.进一步地,所述涡轮为轴流涡轮,所述壳体对应轴承部具有环形槽,壳体的第二轴承面位于环形槽的外环面,轴承部的部分或全部容纳于该环形槽。

16.进一步地,所述涡轮为轴流涡轮,所述壳体上设有壳体轴承部和壳体支撑部,壳体轴承部通过壳体支撑部与壳体连接,壳体的第二轴承面位于壳体轴承部朝向转轴的表面。

17.进一步地,所述壳体支撑部可以是轮辐状。

18.进一步地,所述壳体支撑部的数量大于等于3个,壳体支撑部之间形成气道,使得涡轮的排气通过气道排出。

19.进一步地,所述壳体支撑部的横截面可以是梭型。

20.进一步地,所述壳体轴承部与涡轮在轴向上具有间隙,避免高速转动情况下,涡轮与壳体轴承部由于震动或摆动而碰撞。具体地,在轴向上,朝向涡轮侧的连接部高于轴承部和/ 或壳体轴承部,和/或:在涡轮与连接部之间设置有垫片。

21.进一步地,在轴向上,背向涡轮侧的轴承部和/或壳体轴承部高于连接部,以增加轴承部与壳体轴承部之间的气膜面积,增加支撑效果。

22.一种燃气轮机,包括上述结构的转动装置和压气机,压气机固定安装于转轴上。燃气轮机的结构还包括燃烧室、排气段等。

23.进一步地,所述转轴上还设有第一径向轴承和推力盘;转轴具有轴向相对的轴向第一端和轴向第二端,第一径向轴承和推力盘位于转轴的轴向第一端,涡轮位于或邻近转轴的轴向第二端,推力盘位于第一径向轴承和涡轮之间,压气机位于推力盘和涡轮之间;推力盘一侧或两侧设置有推力轴承。

24.进一步地,所述壳体可以是燃气轮机壳体、燃烧室壳体、排气段壳体或连接于这些壳体的中间壳体。

25.进一步地,所述第一径向轴承、推力轴承可以为气体轴承。所述气体轴承为静压轴承、动压轴承或动静压混合轴承中的任意一种。

26.进一步地,所述燃气轮机还包括加强环,加强环为环状,加强环固定连接于涡轮和压气机之间。

27.进一步地,所述加强环的径向外侧设置有第二径向轴承;所述第二径向轴承可以为气体轴承。

28.进一步地,所述压气机和涡轮相对的表面上设置有用于定位加强环的定位结构;所述定位结构为:在压气机靠近涡轮的表面设置有定位环槽,在涡轮靠近压气机表面设有凸起,凸起构成环形定位止口,加强环一端插入到定位环槽内,另一端插入到环形定位止口

内周。

29.进一步地,所述加强环侧壁上设置有排气孔,排气孔的数量可以为4个。

30.本实用新型的转动装置及燃气轮机,在涡轮一侧设置限位部件,限位部件的轴承部与壳体之间具有间隙,该间隙形成气体轴承的气膜间隙,轴承部、壳体及间隙形成气体轴承;在限位部件围绕轴线相对于壳体转动时,该间隙中形成气膜,以相对于壳体对限位部件形成支撑,从而对转轴形成支撑,增加涡轮和转轴转动时的稳定性。

31.在一些进一步的方案中,限位部件的支撑部可以是轮辐状,数量可以是3个以上,横截面可以是梭型,以起到更好的排气效果。

32.在一些进一步的方案中,壳体上可以设置容纳部分或全部轴承部的环形槽,也可以设置壳体轴承部和壳体支撑部,以起到更好的支撑作用、排气效果。

33.当本文中提及的轴承结构为静压轴承时,具有以下结构:包括由外向内嵌套设置的轴承本体和轴承套,轴承套与转轴在径向上具有预定的径向间隙(轴承为径向轴承时),或轴承套与推力盘在转轴的轴向上对置安装且具有预定的轴向间隙(轴承为推力轴承时);轴承套的外周面设有环形气腔,轴承套上设有贯通环形气腔与间隙(径向间隙或轴向间隙)的通孔;轴承本体上设有将环形气腔与外接气源连通的气孔;为便于加工且不影响间隙内的气体压力,所述通孔可以为变径孔,即通孔远离间隙一侧的直径大,靠近间隙一侧的直径小。

34.当本文中提及的轴承结构为动压轴承时,具有以下结构:包括轴承本体,轴承本体与转轴在径向上具有预定的径向间隙(轴承为径向轴承时),轴承本体的内径面或转轴的安装轴承本体的部位设置有动压发生槽;或:轴承本体与推力盘在转轴的轴向上对置安装且具有预定的轴向间隙(轴承为推力轴承时),轴承本体朝向推力盘的端面或推力盘朝向轴承本体的端面设置有动压发生槽。

35.当本文中提及的轴承结构为动静压混合轴承时,其结构同时具有静压轴承和动压轴承的特征。本实用新型不再做过多的赘述。

36.本实用新型使用的各种术语和短语具有本领域技术人员公知的一般含义。提及的术语和短语如有与公知含义不一致的,以本实用新型所表述的含义为准。

附图说明

37.图1:实施例1的转动装置的结构示意图。

38.图2:限位部件的结构示意图。

39.图3:限位部件的结构示意图(支撑部横截面是梭型)。

40.图4:实施例1的燃气轮机的结构示意图。

41.图5:实施例2的转动装置的结构示意图。

42.图6:实施例2的燃气轮机的结构示意图。

43.图7:实施例3的转动装置的结构示意图。

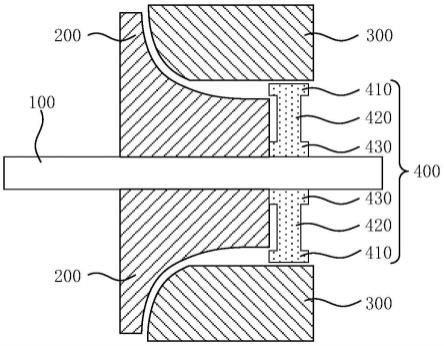

44.图8:实施例3的燃气轮机的结构示意图。

45.图9:实施例4的转动装置的结构示意图。

46.图10:实施例4的壳体轴承部、壳体支撑部的结构示意图。

47.图11:实施例4的燃气轮机的结构示意图。

48.其中,100、转轴;110、推力盘;200、涡轮;300、壳体;310、壳体轴承部;320、壳体支撑部;400、限位部件;410、轴承部;420、支撑部;430、连接部;500、压气机;610、第一径向轴承;620、推力轴承。

具体实施方式

49.下面结合实施例对本实用新型作进一步的说明。然而,本实用新型的范围并不限于下述实施例。本领域的专业人员能够理解,在不背离本实用新型的精神和范围的前提下,可以对本实用新型进行各种变化和修饰。

50.实施例1一种转动装置及燃气轮机

51.一种转动装置,包括转轴100、涡轮200和壳体300,涡轮200固定安装于转轴100上,转轴100和涡轮200安装于壳体300内,涡轮200为向心涡轮,如图1所示(图1仅示出部分壳体300);还包括安装于转轴100上的限位部件400,所述限位部件400包括轴承部410、连接部430和支撑连接于轴承部410与连接部430之间的支撑部420,限位部件400通过连接部430与转轴100连接:所述连接部430朝向转轴100的表面具有内螺纹,相应地转轴100 上具有外螺纹,限位部件400通过连接部430与转轴100螺纹连接,以对涡轮200进行限位,涡轮200转动时,限位部件400与涡轮200同步转动。

52.所述轴承部410可以是呈圆环状的轴承环,如图2所示;轴承部410与壳体300之间具有间隙(具体地,轴承部410的外环面称为第一轴承面,壳体300与第一轴承面相对应的面称为第二轴承面,第一轴承面与第二轴承面之间具有间隙),该间隙可形成气体轴承的气膜间隙,轴承部410、壳体300及间隙形成气体轴承,在限位部件400围绕轴线相对于壳体300 转动时,该间隙中形成气膜,以相对于壳体300对限位部件400形成支撑,从而对转轴100 形成支撑,增加涡轮200和转轴100转动时的稳定性。

53.所述由轴承部410、壳体300及其间隙形成的气体轴承为静压轴承、动压轴承或动静压混合轴承中的任意一种。

54.所述支撑部420可以是轮辐状,支撑部420的数量可以是3个或更多个,如图2所示。支撑部420之间形成气道,使得涡轮200的排气通过气道排出。

55.所述支撑部420的横截面可以是梭型,如图3所示,这样的结构可以减小气体阻力,有利于涡轮200的排气排出。

56.所述涡轮200具有轴向相对的径向大端和径向小端,限位部件400位于涡轮200的径向小端一侧,轴承部410的内径大于涡轮200的径向小端的外径,避免轴承部410遮挡涡轮200 的排气,有利于涡轮200的排气排出。

57.一种燃气轮机,包括上述结构的转动装置和压气机500,压气机500固定安装于转轴100 上,如图4所示。

58.所述转轴100上还设有第一径向轴承610和推力盘110;转轴100具有轴向相对的轴向第一端和轴向第二端,第一径向轴承610和推力盘110位于转轴100的轴向第一端,涡轮200 位于或邻近转轴100的轴向第二端,推力盘110位于第一径向轴承610和涡轮200之间,压气机500位于推力盘110和涡轮200之间;推力盘110两侧设置有推力轴承620。

59.在燃气轮机工作时,转轴100、压气机500、涡轮200围绕轴线相对于壳体300高速旋转,第一径向轴承610在轴向第一端提供支撑,控制转轴100在径向上的摆动或移动,推力轴

承 620在轴向上提供支撑,控制转轴100在轴向上的摆动或移动;同时,在转轴100、涡轮200 高速旋转过程中,轴承部410与壳体300之间的间隙中形成气膜,轴承部410、壳体300及间隙形成气体轴承,在轴向第二端提供支撑,控制转轴100、涡轮200在径向上的摆动或移动;第一径向轴承610、推力轴承620,以及轴承部410、壳体300及间隙形成的气体轴承,三者相互配合,共同起到支撑作用,增加了燃气轮机工作时的稳定性,避免转轴100、压气机500、涡轮200出现较大幅度的摆动或移动。

60.可以理解的是,图4仅示出本实用新型实施例的燃气轮机的一个示例。在另一些可选示例中,推力盘110及其对应设置的轴承可以位于压气机500和涡轮200之间,套设于涡轮200 径向外侧的轴承环400、壳体300及之间间隙可形成气体轴承,能够相对于壳体300对涡轮 200形成支撑,尤其是在涡轮200重量较大时,能够增加涡轮200转动时的稳定性。

61.所述壳体300可以是燃气轮机壳体、燃烧室(图中未示出)壳体、排气段(图中未示出) 壳体或连接于上述壳体的中间壳体。

62.所述第一径向轴承610、推力轴承620可以为气体轴承。所述气体轴承为静压轴承、动压轴承或动静压混合轴承中的任意一种。

63.当压气机500位于推力盘110和涡轮200之间时,所述燃气轮机上还可以设有加强环,加强环为环状,加强环固定连接于涡轮200和压气机500之间。设置加强环,可提高压气机 500和涡轮200的刚性,也可间接提高压气机500和涡轮200之间转轴100的刚性,提高转子系统的临界转速,以适应正常工作转速,同时降低转轴100的振动,避开共振区域。

64.所述加强环的径向外侧设置有第二径向轴承;所述第二径向轴承为气体轴承。

65.所述压气机500和涡轮200相对的表面上还可以设置有用于定位加强环的定位结构;所述定位结构可以为:在压气机500靠近涡轮200的表面设置有定位环槽,在涡轮200靠近压气机500表面设有凸起,凸起构成环形定位止口,加强环一端插入到定位环槽内,另一端插入到环形定位止口内周。

66.所述加强环侧壁上可以设置有排气孔,排气孔的数量可以为4个。排气孔用于将加强环内的气体排出,以保证加强环内外压力相等,避免压气机500和涡轮200工作时,工作气流产生的热量导致加强环内的热量增加,环内压力增大,影响加强环的使用寿命甚至损坏加强环。

67.实施例2一种转动装置及燃气轮机

68.转动装置的结构同实施例1,不同之处在于:涡轮200为轴流涡轮,如图5所示,轴流涡轮具有横截面小、结构简单、成本低、通流能力强的优点。

69.燃气轮机的结构同实施例1,不同之处在于:涡轮200为轴流涡轮,如图6所示。

70.所述轴流涡轮,是指工质轴向流过涡轮工作轮的涡轮,其工作原理是:靠燃气流对涡轮上的叶片作用使其旋转的,由于气流主方向与涡轮轴平行,故称之为轴流式涡轮。其结构通常为:包括中心毂和位于中心毂的周向上的多个叶片,叶片沿中心毂的径向向外延伸,叶片所组成的气流通道是收敛形的。

71.实施例3一种转动装置及燃气轮机

72.转动装置的结构同实施例2,不同之处在于:所述壳体300对应轴承部410具有环形槽,如图7所示,壳体300的第二轴承面位于环形槽的外环面,轴承部410的部分或全部容纳于该环形槽,这样在不遮挡涡轮200排气的同时,减小涡轮200径向外侧面与壳体300之间的

间隙,改善涡轮200的气动效率。

73.燃气轮机的结构同实施例2,不同之处在于:所述壳体300对应轴承部410具有环形槽,如图8所示,壳体300的第二轴承面位于环形槽的外环面,轴承部410的部分或全部容纳于该环形槽,这样在不遮挡涡轮200排气的同时,减小涡轮200径向外侧面与壳体300之间的间隙,改善涡轮200的气动效率。

74.实施例4一种转动装置及燃气轮机

75.转动装置的结构同实施例2,不同之处在于:所述壳体300上设有壳体轴承部310和壳体支撑部320,壳体轴承部310通过壳体支撑部320与壳体300连接,壳体300的第二轴承面位于壳体轴承部310朝向转轴100的表面,如图9所示。

76.壳体支撑部320可以是轮辐状,壳体支撑部320的数量可以是3个或更多个,如图10所示。壳体支撑部320之间形成气道,使得涡轮200的排气通过气道排出。

77.壳体支撑部320的横截面可以是梭型,以减小气体阻力,有利于涡轮200的排气排出。

78.所述壳体轴承部310与涡轮200在轴向上具有间隙(连接部430紧靠涡轮200以对涡轮 200限位),避免高速转动情况下,涡轮200与壳体轴承部310由于震动或摆动而碰撞。在一些示例中,在轴向上,朝向涡轮200侧的连接部430高于轴承部410和/或壳体轴承部310;在另一些示例中,可以在涡轮200与连接部430之间设置垫片,从而使得壳体轴承部310与涡轮200之间具有间隙。在轴向上,背向涡轮200侧的轴承部410和/或壳体轴承部310可以高于连接部430,以增加轴承部410与壳体轴承部310之间的气膜面积,增加支撑效果。

79.燃气轮机的结构同实施例2,不同之处在于:所述壳体300上设有壳体轴承部310和壳体支撑部320,壳体轴承部310通过壳体支撑部320与壳体300连接,壳体300的第二轴承面位于壳体轴承部310朝向转轴100的表面,如图11所示。

80.壳体支撑部320可以是轮辐状,壳体支撑部320的数量可以是3个或更多个。壳体支撑部320之间形成气道,使得涡轮200的排气通过气道排出。

81.壳体支撑部320的横截面可以是梭型,以减小气体阻力,有利于涡轮200的排气排出。

82.所述壳体轴承部310与涡轮200在轴向上具有间隙(连接部430紧靠涡轮200以对涡轮 200限位),避免高速转动情况下,涡轮200与壳体轴承部310由于震动或摆动而碰撞。在一些示例中,在轴向上,朝向涡轮200侧的连接部430高于轴承部41和/或壳体轴承部310;在另一些示例中,可以在涡轮200与连接部430之间设置垫片,从而使得壳体轴承部310与涡轮200之间具有间隙。在轴向上,背向涡轮200侧的轴承部410和/或壳体轴承部310可以高于连接部430,以增加轴承部410与壳体轴承部310之间的气膜面积,增加支撑效果。

83.上述虽然结合实施例对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1