一种风力发电机的风叶转轴制动机构

1.本实用新型涉及风力发电机技术领域,尤其涉及一种风力发电机的风叶转轴制动机构。

背景技术:

2.制动器是风力发电机组的重要部分,制动器的制动可靠性直接影响到风力发电机组的安全运行。制动器主要功能有:风力发电机组紧急停机时,高速轴制动器刹车动作,最终使风轮完全停止转动。目前,高速轴制动器主要采用液压盘式制动器,液压加压制动,泄压在弹簧作用下分开,液压系统存在漏油的缺点。另外,现有的制动器在停机(系统断电)后则会失去制动作用,风轮处于能够摆动状态,使得进行维护时的安全性差。同时,现有的制动器刹车力不能动态调整,导致刹车压力过大引起冲击和火花,容易造成相关部件的损坏和火灾风险。

技术实现要素:

3.本实用新型的第一个目的旨在提供一种能够根据发电机的工作状态输出对应的刹车力的一种风力发电机的风叶转轴制动机构,解决了现有的制动器制动时为统一制动力会引起冲击火花、容易造成相关部件的损坏和火灾风险的问题。

4.本实用新型的第二个目的旨在提供一种不会产生漏油现象、制动器无论停机与否都能够维持在当前状态的一种风力发电机的风叶转轴制动机构,解决了现有的制动器为油压式会产生漏油、停机后回失去制动作用导致停机维护时危险的问题。

5.本实用新型的第三个目的旨在进一步提供一种停机后能够人工调整制动力大小的一种风力发电机的风叶转轴制动机构,解决了现有的制动器人工不能够进行制动的问题。

6.以上技术问题是通过以下技术方案解决的:一种风力发电机的风叶转轴制动机构,包括齿轮箱、转动连接在齿轮箱上的风叶转轴和设置在风叶转轴上的制动盘,其特征在于,还包括控制单元、检测制动盘转速的转速传感器、检测发电机输出功率的功率传感器和若干沿制动盘周向分布的制动器,所述制动器包括支座、驱动力检测单元和中部通过销轴铰接在支撑上的两个剪刀臂,两个剪刀臂分布在制动盘的轴向两侧,剪刀臂的一端设有用于同制动盘配合的摩擦片、另一端通过驱动剪刀臂以所述销轴为轴转动而使得摩擦片抵接到制动盘上的电动推杆连接在一起,所述支座同所述齿轮箱固接在一起,所述驱动力检测单元用于检测电动推杆推推剪刀臂的力,驱动轴驱动剪刀臂时受力处的中心距离销轴中心的距离相同为h1,摩擦片中心至销轴中心的距离相同为h2, h1为h2的两倍以上。对风叶转轴进行转动时,控制单元使电动推杆驱动剪刀臂的力f=(9550

∙

p

∙

h2

∙

s)/(2

∙n∙n∙r∙f∙

h1 ),n为制动盘转速,p为发电机输出功率,s为安全系数,安全系数为1.2到1.8;n为制动器数量;r为刹车盘制动半径;f为刹车片摩擦系数。其中r的单位为米,n单位为转每分钟,p单位为千瓦,f的单位为牛。使用时,通过导电推杆伸长使得两根剪刀臂远离制动盘的一端展开,从从

而驱动摩擦片从制动盘的两侧夹持住制动盘而进行制动。本技术方案根据转速,转动盘的制动半径,发电机输出功率等差数输出对应的制动力来实现转动,能够既保证可靠的制动又能够避免产生通过电火花、过大的冲击导致部件损坏和产生火灾危险。

7.作为优选,所述电动推杆包括座体、能够伸缩地穿设在座体上的驱动杆和驱动驱动杆相对于座体伸缩的动力机构,所述驱动力检测单元包括驱动力传感器、驱动弹簧、驱动杆输出时同驱动杆位置保持恒定的定驱动块和套设在驱动杆上的活动驱动块,所述驱动弹簧的一端同定驱动块连接在一起、另一端同活动驱动块连接在一起,一个剪刀臂同座体固接在一起、另一个剪刀臂套设在驱动杆上,活动驱动块通过所述驱动弹簧驱动而同另一个剪刀臂抵接在一起,所述驱动力传感器用于检测活动驱动块驱动另一个剪刀臂的力。提供了电动推杆同两个剪刀臂的之间的一种连接结构和力检测机构的一种具体技术方案。本技术方案够方便地获知驱动剪刀臂的力,从而制动进行制动的制动力。当驱动杆收缩而能够拉另一个剪刀臂一起移动时,电动推杆收缩而松开制动的作用时,能够使得摩擦片释放制动作用。

8.作为优选,两个摩擦片与制动盘表面之间的间隙为2~4mm。能够使得更为方便精确的通过驱动杆的驱动力或者摩擦片的正压力从而获知制动力。

9.作为优选,一个摩擦片与制动盘表面之间的间隙同另一个摩擦片与制动盘表面之间的间隙的偏差为0.5mm以下。能够收到两侧制动的力的大小的一致性好。

10.作为优选,所述座体内设有内腔,所述驱动杆穿设在内腔一端的端壁上,所述动力机构包括转动连接在所述内腔另一端的端壁上的丝杆、驱动丝杆转动的电机和螺纹连接在丝杆上的螺纹套,所述螺纹套位于所述内腔内,所述驱动杆位于内腔内的一端设有驱动套,所述驱动套套设在丝杆上且同螺纹套抵接在一起,所述内腔内设有穿设在螺纹套内的止转杆,所述止转杆同丝杆平行。提供了动力机构的一种技术方案。该技术方案能够提高制作时的方便性,即能够使得内腔有沿丝杆延伸方向分布的两个半部构成,在一个半部装配丝杆、另一个半部装配好驱动杆后,将两个半部对接在一起即实现了螺纹头同驱动杆的连接以驱动驱动杆平移。如果螺纹套和驱动杆之间还要通过其它焊接螺栓连接等进行固定在制作时的方便性下降。该方式能够方便保持丝杆和驱动杆的同轴驱动,防止螺纹头驱动驱动杆的力为单侧而导致对丝杆产生不均匀磨损。另外本技术方案电机部转动时,丝杆能够维持在当前位置不动使得制动器保持当前的转动力不变。电动推杆进行制动,不会产生滴漏现象,清洁环保,结构简单。实现了第二个实用新型目的。

11.作为优选,所述丝杆通过第一轴承支撑在内腔另一端的端壁上,丝杆还通过第二轴承支撑在所述驱动套的内周面上,所述第二轴承的外圈的外周面上设有若干支撑滚球,所述第二轴承通过所述支撑滚球同所述驱动套进行连接,所述驱动套的内周面设有镜面层。该方案实现了通过一个轴承对两个对接一起的轴的同时支撑,节约了轴承用量,提高了结构紧凑性,防止丝杆和驱动杆为悬臂连接而导致变形。

12.作为优选,所述丝杆上设有位于座体外部的从动轮、所述电机的动力输出轴上设有主动轮,所述主动轮和从动轮通过传动带连接在一起,所述从动轮朝向座体一端的端面上设有丝杆部摩擦层,所述座体内穿设有沿丝杆延伸方向延伸的若干制动杆,所述制动杆同所述丝杆部摩擦层对齐,所述制动杆的端面上设有制动杆部摩擦层,所述座体和制动杆之间设有驱动制动杆朝向从动轮移动从而使得制动杆部摩擦层同丝杆部摩擦层抵接在一

起而对丝杆进行制动的制动弹簧,所述制动杆上设有制动杆部铁磁体,所述座体还设有吸附所述制动杆部铁磁体使得制动杆朝远离从动轮的方向移动而使得制动杆部摩擦层同丝杆部摩擦层脱开的电磁铁,所述电机得电时所述电磁铁也得电,电机失电时电磁铁也失电。现有的制动为通过对电机的制动来实现对丝杆的防止意外而转动,但是电机制动后丝杆还有一定的转动空间,如果皮带传动时则丝杆仍旧能够通过皮带打滑的方式来使得能够进行转动。固现有的丝杆传动时防止意外转动的效果差。而本技术方案在电机驱动时从动轮能够自由转动而驱动丝杆转动,当电机停止后则能够对从动轮进行制动从而上端丝杆不能够被转动,固防止丝杆意外被转动的可靠性好。电机无需进行制动。

13.本实用新型还包括转动所述丝杆的摇柄,所述摇柄设有连接头,所述丝杆位于座体外部端的端面上设有同所述连接头配合的连接孔,所述连接孔的孔壁上穿设有若干制动释放杆,所述制动杆上设有驱动块,所述制动释放杆同驱动块一一对应地对齐;所述驱动块和制动释放杆二者,至少一者上设有当驱动块同制动释放杆抵接在一起后制动释放杆继续朝向转动杆移动时引导制动杆同丝杆摩擦层分开的制动杆分离导向斜面;所述连接头上设有驱动制动释放杆朝连接孔外部移动的锥形驱动头。本实用新型还能够在停机后对丝杆就那些人工转动而进行制动器的制动和松开制动。通过人工进行作业的方式为:摇柄的连接头插入丝杆的连接孔内,插入的过程中锥形驱动头驱动制释放杆朝向驱动块移动,移动的结果为使得制动杆挤压制动弹簧且同丝杆部摩擦层分开,从而丝杆不被锁住,然后转动摇柄,摇柄通过连接头驱动丝杆转动。连接头和连接孔之间可以通过键或设计为柱形配合进行连接来实现连接头转动时不会在连接孔内转动从而驱动丝杆一起转动。实现两端第三个实用新型目的。

14.作为优选,所述制动释放杆上设有限位块,所述限位块同座体抵接在一起时、制动释放杆插入连接孔内的深度达到极限位置,制动释放杆处于制动释放杆插入连接孔内的深度达到极限位置的位置时连接头插入连接孔的过程中制动释放杆同锥形驱动头的端面错开。能够避免制动释放杆过渡内移而导致插入连接头是不便。

15.作为优选,所述驱动块为沿转动杆周向延伸的环形,所述铁磁体设置在所述驱动块上,所述制动弹簧连接在所述驱动块上而实现同制动杆的连接。结构紧凑性好,装配时的方便性好。

16.作为优选,两个剪刀臂之间还设有驱动剪刀臂远离摩擦片的一端合拢的摩擦片释放弹簧。能够收到摩擦片可靠的脱开。摩擦片释放弹簧的作用里相当于驱动杆驱动剪刀臂进行转动的力而言,设计为可以忽略不计。

17.本实用新型具有以下有益效果:结构简单,不会产生滴漏;制动状态停机后能够维持在制动状态;停机后能够人工进行驱动制动器制动。

附图说明

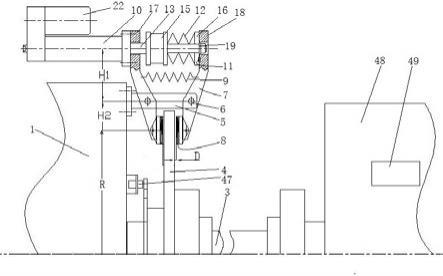

18.图1是本实用新型没有画出摇柄时的示意图;

19.图2为电动推杆处于维持状态时的示意图;

20.图3图2的a处的局部放大示意图;

21.图4为图2的b处的局部放大示意图;

22.图5为电动推杆通过人工进行调整时的示意图;

23.图6为图5的c处的局部放大示意图;

24.图7为制动器的分布示意图。

25.图中:齿轮箱1、风叶转轴3、制动盘4、支座5、销轴6、剪刀臂7、摩擦片8、摩擦片释放弹簧9、座体10、驱动力传感器11、驱动弹簧12、驱动杆13、定驱动块15、活动驱动块16、一个剪刀臂17、另一个剪刀臂18、钩头19、驱动轴驱动剪刀臂时受力处的中心距离销轴中心的距离h1、摩擦片中心至销轴中心的距离h2、摩擦片与制动盘表面之间的间隙d、内腔20、丝杆21、电机22、螺纹套23、驱动套24、止转杆25、第一轴承26、第二轴承27、支撑滚球28、从动轮29、主动轮30、传动带31、丝杆部摩擦层32、制动杆33、制动弹簧34、制动杆部铁磁体35、电磁铁36、摇柄37、连接头38、连接孔39、制动释放杆40、驱动块41、制动杆分离导向斜面43、锥形驱动头44、限位块45、锥形驱动头的端面46、转速传感器47、发电机48、功率传感器49、制动器50。

具体实施方式

26.下面将结合附图,对本实用新型进行具体说明。

27.参见图1到图7,一种一种风力发电机的风叶转轴制动机构,包括齿轮箱1、转动连接在齿轮箱上的风叶转轴3、设置在风叶转轴上的制动盘4、控制单元、检测制动盘转速的转速传感器47、检测发电机48输出功率的功率传感器49和若干沿制动盘周向分布的制动器50。

28.制动器包括支座5、驱动力检测单元和中部通过销轴6铰接在支撑上的两个剪刀臂7。两个剪刀臂对称分布在制动盘的轴向两侧。剪刀臂的一端设有用于同制动盘配合的摩擦片8、另一端通过驱动剪刀臂以所述销轴为轴转动而使得摩擦片抵接到制动盘上的电动推杆连接在一起。支座同齿轮箱固接在一起。电动推杆仅通过剪刀臂同支座连接在一起而实现同发动机组的连接。两个剪刀臂之间还设有驱动剪刀臂远离摩擦片的一端合拢的摩擦片释放弹簧9。电动推杆包括座体10、驱动力传感器11、驱动弹簧12、能够伸缩地穿设在座体上的驱动杆13和驱动驱动杆相对于座体伸缩的动力机构。驱动杆上设有定驱动块15和套设有活动驱动块16。驱动弹簧的一端同定驱动块连接在一起、另一端同活动驱动块连接在一起,一个剪刀臂17同座体固接在一起、另一个剪刀臂18套设在驱动杆上。活动驱动块通过驱动弹簧驱动而同另一个剪刀臂抵接在一起。驱动力传感器用于检测活动驱动块驱动另一个剪刀臂的力,该力也等于电动推杆驱动一个剪刀臂的力。驱动杆上设有钩头19而使得驱动杆收缩时能够驱动两个剪刀臂远离摩擦片的一端合拢而失去制动作用和避免单个剪刀臂能够以销轴为轴过渡转动。两个剪刀臂的驱动轴驱动剪刀臂时受力处的中心距离销轴中心的距离h1相同,两个摩擦片中心至销轴中心的距离h2相同, h1为h2的两倍以上,两个摩擦片与制动盘表面之间的间隙d都为2~4mm。一个摩擦片与制动盘表面之间的间隙同另一个摩擦片与制动盘表面之间的间隙的偏差为0.5mm以下。

29.座体内设有内腔20,驱动杆穿设在内腔一端的端壁上,动力机构包括转动连接在内腔另一端的端壁上的丝杆21、驱动丝杆转动的电机22和螺纹连接在丝杆上的螺纹套23。电机固定在座体上。螺纹套位于内腔内,驱动杆位于内腔内的一端设有驱动套24,驱动套套设在丝杆上且同螺纹套抵接在一起,内腔内设有穿设在螺纹套内的止转杆25,止转杆同丝杆平行。丝杆通过第一轴承26支撑在内腔另一端的端壁上,丝杆还通过第二轴承27支撑在

驱动套的内周面上,第二轴承的外圈的外周面上设有若干支撑滚球28,第二轴承通过支撑滚球同驱动套进行连接,驱动套的内周面设有镜面层,使得驱动杆平移时在支撑滚球上滑动省力。丝杆上设有位于座体外部的从动轮29、电机的动力输出轴上设有主动轮30,主动轮和从动轮通过传动带31连接在一起,从动轮朝向座体一端的端面上设有丝杆部摩擦层32,座体内穿设有沿丝杆延伸方向延伸的若干制动杆33,制动杆同丝杆部摩擦层对齐,制动杆的端面上设有制动杆部摩擦层,座体和制动杆之间设有驱动制动杆朝向从动轮移动从而使得制动杆部摩擦层同丝杆部摩擦层抵接在一起而对丝杆进行制动的制动弹簧34,制动杆上设有制动杆部铁磁体35。座体还设有吸附所述制动杆部铁磁体使得制动杆朝远离从动轮的方向移动而使得制动杆部摩擦层同丝杆部摩擦层脱开的电磁铁36。电机和电磁铁同时得电和失电即同时工作和停止。还包括转动丝杆的摇柄37,摇柄设有连接头38,丝杆位于座体外部端的端面上设有同连接头配合的连接孔39,连接孔的孔壁上穿设有若干制动释放杆40,制动杆上设有驱动块41。本技术方案在驱动块即为铁磁体制作而成同时沟槽转动杆部铁磁体。制动释放杆同驱动块一一对应地对齐;驱动块和制动释放杆二者,至少一者上设有当驱动块同制动释放杆抵接在一起后制动释放杆继续朝向转动杆移动时引导制动杆同丝杆摩擦层分开的制动杆分离导向斜面43,本实施例中为二者上都设有分离导向斜面从而使得二者接触进行驱动时为面配合。连接头上设有驱动制动释放杆朝连接孔外部移动的锥形驱动头44。制动释放杆上设有限位块45,限位块同座体抵接在一起(即图4中的状态)时、制动释放杆插入连接孔内的深度达到极限位置,制动释放杆处于制动释放杆插入连接孔内的深度达到极限位置的位置时连接头插入连接孔的过程中制动释放杆同锥形驱动头的端面46错开。驱动块为沿转动杆周向延伸的环形。制动弹簧连接在驱动块上而实现同制动杆的连接。对风叶转轴进行转动时,控制单元使电动推杆驱动剪刀臂的力f=(9550

∙

p

∙

h2

∙

s)/(2

∙n∙n∙r∙f∙

h1 ),n为制动盘转速(单位为转每分钟),p为发电机输出功率(单位为千瓦),s为安全系数(安全系数为1.2到1.8为最佳),n为制动器数量;r为刹车盘制动半径;f为刹车片摩擦系数,即当力检测传感器检测到力达到该直时电机失电而停止工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1