一种油箱及柴油机的制作方法

1.本实用新型涉及柴油发动机技术领域,特别涉及一种油箱及柴油机。

背景技术:

2.柴油发动机是燃烧柴油来获取能量释放的发动机,优点是功率大、经济性能好。但其在使用的过程中,为了保证其所搭载的载体在颠簸路况或者加速、减速工况下,油底壳中的集滤器均能被润滑油淹没,机油泵能够顺利吸到润滑油,通常需要在油底壳内部设计挡油板。

3.现有技术中是在油底壳的底面和侧面上焊接有挡油板,但未考虑到挡油板应力释放问题,油底壳挡油板很可能会因为应力集中问题而发生裂纹或者断裂等故障,从而导致集滤器无法始终保持在润滑油的浸润下,进一步导致机油泵无法正常工作。

技术实现要素:

4.本实用新型公开了一种油箱及柴油机,用于在保证集滤器始终在润滑油的浸润下的前提下,解决挡油板因应力集中问题而发生裂纹或者断裂等问题。

5.为达到上述目的,本实用新型提供以下技术方案:

6.第一方面,本实用新型提供一种油箱,包括:

7.壳体、挡油组件;

8.所述挡油组件位于所述壳体内部,所述挡油组件包括至少一个挡油板;所述挡油板包括所述第一本体和所述第二本体以及连接所述第一本体和所述第二本体的缓冲结构,所述第一本体和所述第二本体分别与所述壳体连接,且所述第一本体和所述第二本体位于同一平面,所述缓冲结构至少部分凸出所述第一本体和所述第二本体所在平面。

9.上述挡油组件包括第一本体、第二本体、缓冲结构,在第一本体与第二本体之间设有用于缓冲的缓冲结构,从而壳体内部的润滑油在使用的过程中不规则运动对挡油组件所产生的应力,其会均匀的分散至缓冲结构的表面,进而通过缓冲结构将应力释放掉,避免挡油组件因应力作用而出现裂纹或断裂的风险,能够有效提升其可靠性。

10.所述壳体包括油底壳下底板、第一油底壳侧板、第二油底壳侧板,第一油底壳侧板、第二油底壳侧板分别与所述油底壳下底板相对的两侧连接;所述第一本体远离所述第二本体一侧与所述第一油底壳侧板连接,所述第二本体远离所述第一本体一侧与所述第二油底壳侧板连接。

11.所述缓冲结构在所述油底壳下底板上的正投影为弧形。

12.所述挡油组件的两侧面设有侧部固定板,所述侧部固定板焊接在油底壳侧板上。

13.所述挡油组件的下部两端设有下部固定板,所述下部固定板设置在油底壳下底板上。

14.所述挡油组件中间下部位置镂空设计,该镂空位置位于缓冲结构的下侧。

15.所述挡油组件包括相互连接的第一挡油板、第二挡油板,所述第一挡油板的第一

本体所在平面与所述第二挡油板的第二本体所在平面平行且不重合。

16.所述第一挡油板的缓冲结构在所述油底壳下底板上的正投影为第一弧线,所述第二挡油板的缓冲结构在所述油底壳下底板上的正投影为第二弧线,所述第一弧线的开口方向与所述第一弧线开口方向相对。

17.所述油箱内部设有多个所述挡油组件。

18.第二方面,本实用新型还提供一种柴油机,包括如前任一项所述的油箱。

附图说明

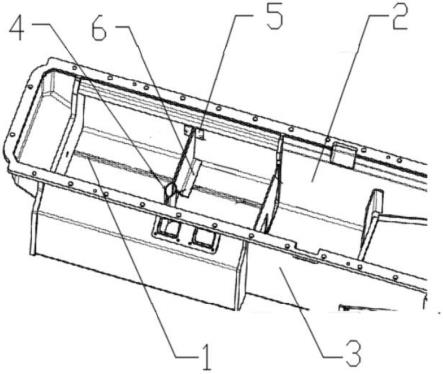

19.图1为本实用新型整体结构示意图;

20.图2为本实用新型壳体俯视图;

21.图3为本实用新型镂空结构示意图。

22.图中:1-油底壳下底板、2-第一油底壳侧板、3-第二油底壳侧板、4-缓冲结构、5-侧部固定板、6-下部固定板、7-第一本体、8-第二本体。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.第一方面,如图1至图3所示。

25.本实用新型提供一种油箱,包括:

26.壳体、挡油组件;

27.挡油组件位于壳体内部,挡油组件包括至少一个挡油板;挡油板包括第一本体7和第二本体8以及连接第一本体7和第二本体8的缓冲结构4,第一本体7和第二本体8分别与壳体连接,且第一本体7和第二本体8位于同一平面,缓冲结构4至少部分凸出第一本体7和第二本体8所在平面。

28.上述挡油组件包括第一本体7、第二本体8、缓冲结构4,在第一本体7 与第二本体8之间设有用于缓冲的缓冲结构4,从而壳体内部的润滑油在使用的过程中不规则运动对挡油组件所产生的应力,其会均匀的分散至缓冲结构4 的表面,进而通过缓冲结构4将应力释放掉,避免挡油组件因应力作用而出现裂纹或断裂的风险,能够有效提升其可靠性。

29.一种可能实现的方式中,参照图1,壳体包括油底壳下底板1、第一油底壳侧板2、第二油底壳侧板3,第一油底壳侧板2、第二油底壳侧板3分别与油底壳下底板1相对的两侧连接;第一本体7远离第二本体8一侧与第一油底壳侧板2连接,第二本体8远离第一本体7一侧与第二油底壳侧板3连接。

30.缓冲结构4在油底壳下底板1上的正投影为弧形,利用弧形的结构,可以完全实现将应力释放。

31.一种可能实现的方式中,参照图2,挡油组件的两侧面设有侧部固定板5,侧部固定板5焊接在油底壳侧板上。

32.一种可能实现的方式中,参照图1,挡油组件的下部两端设有下部固定板 6,下部

固定板6设置在油底壳下底板1上。

33.挡油组件中间下部位置镂空设计,该镂空位置位于缓冲结构4的下侧,从而使得润滑油能够由此镂空位置处流通,使得油箱内部的集滤器能够始终保持被浸润的状态。

34.挡油组件包括相互连接的第一挡油板、第二挡油板,第一挡油板的第一本体7所在平面与第二挡油板的第二本体8所在平面平行且不重合。

35.第一挡油板的缓冲结构4在油底壳下底板1上的正投影为第一弧线,第二挡油板的缓冲结构4在油底壳下底板1上的正投影为第二弧线,第一弧线的开口方向与第一弧线开口方向相对,使得两个挡油板上的缓冲机构组成一个封闭的图形。

36.一种可能实现的方式中,油箱内部设有多个挡油组件。

37.第二方面,本实用新型还提供一种柴油机,包括如前任一项的油箱。

38.一种可能实现的方式中,本实用新型详细使用方式为:首先将两个挡油板连接,其中两个挡油板组成分别为:

39.一个挡油板包括第一本体7和第二本体8以及连接第一本体7和第二本体 8的缓冲结构4,第一本体7和第二本体8分别与壳体连接,且第一本体7和第二本体8位于同一平面,缓冲结构4至少部分凸出第一本体7和第二本体8 所在平面,另一个挡油板同样包括第一本体7和第二本体8以及连接第一本体 7和第二本体8的缓冲结构4,第一本体7和第二本体8分别与壳体连接,且第一本体7和第二本体8位于同一平面,缓冲结构4至少部分凸出第一本体7 和第二本体8所在平面。

40.两个挡油板之间的在安装时具体连接方式为:

41.首先将一个挡油板的第一本体7与另一个挡油板的第二本体8相互焊接,而另外的第二本体8与第一本体7之间相互焊接,使得两个挡油板与其之间用于连接的缓冲结构4为一体结构,同时通过侧部固定板5分别将其焊接在第一油底壳侧板2与第二油底壳侧板3之间,通过下部固定板6将其焊接在油底壳下底板1上,使得挡油组件固定安装在油箱的内部;

42.此时,油箱内部的润滑油能够通过挡油板中部设有的镂空位置处在油箱内来回流动,而其在使用的过程中不规则运动对挡油板所产生的应力,其会均匀的分散至缓冲结构4的表面,进而通过缓冲结构4上的弧形结构,完全将应力释放掉,避免挡油组件因应力作用而出现裂纹或断裂的风险,能够有效提升其可靠性。

43.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1