废气再循环混合装置、废气再循环系统及车辆的制作方法

1.本发明涉及废气再循环技术领域,具体而言,涉及一种废气再循环混合装置、废气再循环系统及车辆。

背景技术:

2.传统的废气再循环系统中,新鲜空气与废气分别经不同管路与进气歧管连通并在进气歧管中混合,因新鲜空气与废气的流速均较低,使得新鲜空气与废气的混合效果较差,导致废气再循环率较低。

技术实现要素:

3.本发明的主要目的在于提供一种废气再循环混合装置、废气再循环系统及车辆,能够提高空气与废气的混合效果,从而提高废气再循环率。

4.为了实现上述目的,根据本发明的一个方面,提供了一种废气再循环混合装置,包括:废气输送管道,用于输送废气;空气输送管道,用于输送空气;混合管道,用于混合废气和空气,混合管道与废气输送管道连接,且废气输送管道与混合管道连通;其中,空气输送管道设置在废气输送管道的外周,空气输送管道包括相连通的进气通道和出气通道,出气通道与混合管道连通,进气通道的过流面积大于出气通道的过流面积。

5.进一步地,废气再循环混合装置还包括用于对空气的流动方向进行引导的动力结构,动力结构设置在进气通道和出气通道之间。

6.进一步地,空气输送管道还包括设置在进气通道和出气通道之间的用于容置动力结构的动力腔,进气通道和出气通道均与动力腔连通。

7.进一步地,空气输送管道还包括沿废气输送管道的外周设置的外罩,外罩与废气输送管道连接,且外罩的内壁面与废气输送管道的外壁面围成动力腔,进气通道与外罩连接;出气通道由与外罩连接的出气管形成;或者,出气通道由贯穿外罩的通孔形成。

8.进一步地,外罩包括:第一侧壁,与废气输送管道连接,出气通道包括设置在第一侧壁或废气输送管道上的多个通孔,多个通孔绕废气输送管道的轴线间隔设置,多个通孔的一端均与动力腔连通,多个通孔的另一端均与混合管道连通;第二侧壁,与废气输送管道连接,进气通道与第二侧壁连接,沿废气输送管道的轴线方向,第二侧壁和第一侧壁间隔设置;罩体,与第一侧壁和第二侧壁均连接,第一侧壁、罩体、第二侧壁和废气输送管道的外壁面共同围成动力腔。

9.进一步地,多个通孔均设置在第一侧壁上;或者,多个通孔绕废气输送管道的轴线均匀间隔设置;或者,第一侧壁与废气输送管道一体成型设置;或者,第一侧壁与混合管道连接,且多个通孔位于混合管道的内壁面和废气输送管道的内壁面之间。

10.进一步地,第一侧壁为沿废气输送管道的外周设置的板状结构;和/或,第二侧壁为沿废气输送管道的外周设置的板状结构。

11.进一步地,动力结构设置在废气输送管道的外周并与废气输送管道的外壁面连

接,至少部分动力结构相对于废气输送管道绕废气输送管道的轴线可转动地设置;和/或,动力结构包括动力泵或叶轮。

12.根据本发明的另一方面,提供了一种废气再循环系统,包括:发动机;进气歧管,用于为发动机供气;进空气管路,与进气歧管的进气端连通;进废气管路,进废气管路的一端与发动机的排气端连通,进废气管路的另一端与进气歧管的进气端连通;废气再循环混合装置,设置在进废气管路上,废气再循环混合装置为上述的废气再循环混合装置,废气输送管道与进废气管路连通,空气输送管道与进空气管路连通,经废气输送管道进入混合管道的废气和经空气输送管道进入混合管道的空气在混合管道内进行第一次混合形成一次混合气,混合管道与进废气管路连通,沿气体流动方向,废气输送管道和进废气管路连通的节点位于混合管道和进废气管路连通的节点的上游,经进空气管路进入进气歧管的空气和经进废气管路进入进气歧管的一次混合气在进气歧管内进行第二次混合形成二次混合气。

13.根据本发明的又一方面,提供了一种车辆,包括车体和设置在车体上的上述的废气再循环系统。

14.应用本发明的技术方案,废气输送管道用于输送废气;空气输送管道用于输送空气,混合管道用于混合废气和空气。废气输送管道与混合管道连通,能够将废气输送至混合管道。进气通道、出气通道和混合管道依次连通,能够将空气输送至混合管道。由于进气通道的过流面积大于出气通道的过流面积,因此,空气经过进气通道和出气通道进入混合管道的过程中被加速,即可使空气能够以较快的速度进入混合管道内,这样就提高了空气进入混合管道的流速,从而能够提高空气与废气的混合效果,进而提高废气再循环率。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

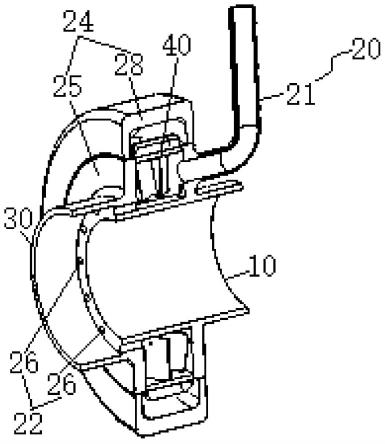

16.图1示出了根据本发明的废气再循环混合装置的实施例的结构示意图;

17.图2示出了图1的废气再循环混合装置的主视图;

18.图3示出了图1的废气再循环混合装置的后视图;

19.图4示出了图1的废气再循环混合装置的沿一个方向的剖视图;

20.图5示出了图4的部分结构示意图;

21.图6示出了图1的废气再循环混合装置的沿另一方向的一个剖视图;

22.图7示出了图6的废气再循环混合装置的沿另一方向的另一剖视图;以及

23.图8示出了根据本发明的废气再循环系统的实施例的结构示意图。

24.其中,上述附图包括以下附图标记:

25.10、废气输送管道;

26.20、空气输送管道;

27.21、进气通道;22、出气通道;23、动力腔;24、外罩;25、第一侧壁;26、通孔;27、第二侧壁;28、罩体;

28.30、混合管道;

29.40、动力结构;

30.50、发动机;

31.60、进气歧管;

32.70、进空气管路;

33.80、进废气管路;

34.90、废气再循环混合装置;

35.100、排气系统;

36.110、控制阀;

37.120、增压器;

38.130、空气进气支路。

具体实施方式

39.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

40.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

41.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本发明。

42.针对废气再循环系统的空气与废气的混合效果较差,导致废气再循环率较低的问题,本发明及本发明的实施例提供了一种废气再循环混合装置、废气再循环系统及车辆。

43.如图1至图5所示,本发明的实施例中,废气再循环混合装置包括废气输送管道10、空气输送管道20和混合管道30,废气输送管道10用于输送废气;空气输送管道20用于输送空气;混合管道30用于混合废气和空气,混合管道30与废气输送管道10连接,且废气输送管道10与混合管道30连通;其中,空气输送管道20设置在废气输送管道10的外周,空气输送管道20包括相连通的进气通道21和出气通道22,出气通道22与混合管道30连通,进气通道21的过流面积大于出气通道22的过流面积。

44.上述设置中,废气输送管道10用于输送废气;空气输送管道20用于输送空气,混合管道30用于混合废气和空气。废气输送管道10与混合管道30连通,能够将废气输送至混合管道30。进气通道21、出气通道22和混合管道30依次连通,能够将空气输送至混合管道30。由于进气通道21的过流面积大于出气通道22的过流面积,因此,空气经过进气通道21和出气通道22进入混合管道30的过程中被加速,即可使空气能够以较快的速度进入混合管道30内,这样就提高了空气进入混合管道30的流速,从而能够提高空气与废气的混合效果,进而提高废气再循环率。

45.另外,由于向废气内通入了空气,因此,由废气和空气混合形成的一次混合气的压力大于原废气的压力,因此,通过本技术的废气再循环混合装置可以实现一定程度上的增压效果。

46.本发明的实施例中,空气输送管道20设置在废气输送管道10的外周,可以使废气再循环混合装置的结构紧凑,减小空间占用率,便于布置。

47.如图4、图6和图7所示,本发明的实施例中,废气再循环混合装置还包括用于对空

气的流动方向进行引导的动力结构40,动力结构40设置在进气通道21和出气通道22之间。

48.上述设置中,动力结构40用于对空气的流动方向进行引导,使空气能够较容易且方便地从进气通道21流向出气通道22。另外,动力结构40能够对气体的流动进行引导,在气体的流动方向上,经过动力结构40引导后的气体压力应大于尚未经动力结构40引导的原气体的压力,因此,通过动力结构40可以实现一定程度上的增压效果。

49.如图5至图7所示,本发明的实施例中,空气输送管道20还包括设置在进气通道21和出气通道22之间的用于容置动力结构40的动力腔23,进气通道21和出气通道22均与动力腔23连通。

50.上述设置中,动力腔23用于容置动力结构40,也就是说,动力结构40安装在动力腔23内。进气通道21、动力腔23和出气通道22依次连通形成空气的输送通道,空气在输送过程中被加速、增压并被引导向混合管道30方向流动。

51.如图1和图4所示,本发明的实施例中,空气输送管道20还包括沿废气输送管道10的外周设置的外罩24,外罩24与废气输送管道10连接,且外罩24的内壁面与废气输送管道10的外壁面围成动力腔23,进气通道21与外罩24连接;出气通道22由贯穿外罩24的通孔26形成。

52.上述设置中,废气输送管道10对外罩24具有安装和支撑的作用。外罩24的内壁面与废气输送管道10的外壁面围成动力腔23,动力结构40安装在外罩24的内壁面和废气输送管道10的外壁面之间,使废气再循环混合装置结构紧凑。外罩24可以对动力结构40起到一定的保护作用。

53.进气通道21与外罩24连接,并且进气通道21与动力腔23连通,出气通道22由贯穿外罩24的通孔26形成,这样,空气可经进气通道21进入动力腔23,并在动力结构40的作用下,经通孔26输出至混合管道30。

54.如图4和图5所示,本发明的实施例中,进气通道21由与外罩24连接的进气管形成。这样设置,结构简单,便于组装。

55.当然,在本技术的替代实施例中,还可以根据实际需要,使进气通道21由贯穿外罩24的通孔形成;和/或,使出气通道22由与外罩24连接的出气管形成。

56.如图1至图7所示,本发明的实施例中,外罩24包括第一侧壁25、第二侧壁27和罩体28,第一侧壁25与废气输送管道10连接,出气通道22包括设置在第一侧壁25上的多个通孔26,多个通孔26绕废气输送管道10的轴线间隔设置,多个通孔26的一端均与动力腔23连通,多个通孔26的另一端均与混合管道30连通;第二侧壁27与废气输送管道10连接,进气通道21与第二侧壁27连接,沿废气输送管道10的轴线方向,第二侧壁27和第一侧壁25间隔设置;罩体28与第一侧壁25和第二侧壁27均连接,第一侧壁25、罩体28、第二侧壁27和废气输送管道10的外壁面共同围成动力腔23。

57.上述设置中,第一侧壁25、罩体28、第二侧壁27和废气输送管道10的外壁面共同围成用于容置动力结构40的动力腔23,第一侧壁25、罩体28和第二侧壁27对动力结构40具有防护作用。

58.多个通孔26形成出气通道22,动力腔23通过多个通孔26与混合管道30连通,使空气可以经多个通孔26进入混合管道30。

59.进气通道21与第二侧壁27连接并与动力腔23连通,空气可以经进气通道21进入动

力腔23。

60.沿废气输送管道10的轴线方向,第二侧壁27和第一侧壁25间隔设置,这样设置可以便于形成动力腔23。

61.当然,在本技术的替代实施例中,还可以根据实际需要,使多个通孔26绕废气输送管道10的轴线间隔设置在废气输送管道10上。

62.需要说明的是,本发明的实施例中,进气通道21的过流面积大于每个通孔26的过流面积。这样,当空气依次经过进气通道21和通孔26时,可以提高流速,从而使经通孔26进入混合管道30的空气能够与废气更好地混合,提高混合效果。

63.优选地,本发明的实施例中,进气通道21的过流面积大于多个通孔26总的过流面积。这样可以使空气输送管道20的出气速度大于进气速度,提高动力腔23内的气体压力,在动力腔23内气体压力的作用下,可以进一步提高经通孔26输出的空气的流动速度,从而进一步提高空气流速,提高空气与废气的混合效果。

64.本发明的实施例中,多个通孔26均设置在第一侧壁25上。第一侧壁25、罩体28、第二侧壁27和废气输送管道10的外壁面共同围成动力腔23,将多个通孔26均设置在第一侧壁25上,便于多个通孔26与动力腔23连通。

65.如图1、图2和图7所示,本发明的实施例中,多个通孔26绕废气输送管道10的轴线均匀间隔设置。

66.上述设置中,多个通孔26绕废气输送管道10的轴线均匀间隔设置,这样经多个通孔26输出的多股空气流绕废气输送管道10的轴线均匀间隔设置,空气流分布较规律,空气可以均匀进入混合管道30,使空气与废气均匀混合,可以提高空气与废气的混合效果。

67.如图1、图2、图4和图5所示,本发明的实施例中,第一侧壁25与混合管道30连接。混合管道30通过第一侧壁25与废气输送管道10连接,可以提高废气再循环混合装置的结构的稳定性和可靠性。

68.具体地,如图3至图5所示,本发明的实施例中,进气通道21通过第二侧壁27与废气输送管道10连接,进气通道21、第二侧壁27与废气输送管道10一体成型,可以提高结构强度。

69.混合管道30通过第一侧壁25与废气输送管道10连接,混合管道30、第一侧壁25和废气输送管道10一体成型,可以提高结构强度。

70.第一侧壁25、罩体28、第二侧壁27和废气输送管道10的外壁面共同围成用于容置动力结构40的动力腔23。

71.废气输送管道10的内腔与混合管道30的内腔连通,废气经废气输送管道10进入混合管道30。

72.优选地,混合管道30的过流面积大于废气输送管道10的过流面积。

73.具体地,如图4和图5所示,本发明的实施例中,第一侧壁25和第二侧壁27均设置在废气输送管道10的外周,用于形成出气通道22的多个通孔26贯穿设置在第一侧壁25上,多个通孔26绕废气输送管道10的轴线间隔设置,空气依次经进气通道21、动力腔23和通孔26进入混合管道30。

74.如图4和图5所示,本发明的实施例中,第一侧壁25与混合管道30连接,且多个通孔26位于混合管道30的内壁面和废气输送管道10的内壁面之间。多个通孔26的出气端均位于

混合管道30的内部,这样可以使空气进入混合管道30内与废气混合。

75.优选地,进气通道21、第二侧壁27、混合管道30、第一侧壁25与废气输送管道10等均可由耐腐蚀和耐高温材料制成。这样可以提高废气再循环混合装置的耐腐蚀和耐高温性能。

76.优选地,耐腐蚀和耐高温材料可以选用铝合金或钛合金等材料。

77.当然,在本技术的替代实施例中,还可以根据实际需要,将多个通孔26设置在废气输送管道10的管壁上,通孔26的一端与动力腔23连通,通孔26的另一端与混合管道30连通,这样设置可以使结构更加紧凑。

78.如图2、图4和图5所示,本发明的实施例中,混合管道30的轴线的延长线与废气输送管道10的轴线的延长线重合,也就是说,混合管道30与废气输送管道10同轴设置。这样可以使废气较均匀地进入混合管道30内,能够提高气体混合效果。

79.优选地,混合管道30为圆管。优选地,废气输送管道10为圆管。

80.如图1、图2、图4和图5所示,本发明的实施例中,第一侧壁25为沿废气输送管道10的外周设置的板状结构。

81.这样设置,结构简单,便于加工,能够使动力腔23具有足够的空间,并能够保证通孔26足够长,以提高空气的流速。

82.优选地,第一侧壁25为环形板体。

83.第一侧壁25设置在废气输送管道10的外周,将第一侧壁25设置为环形板体,可以节省材料,节约成本。

84.如图1、图3和图5所示,本发明的实施例中,第二侧壁27为沿废气输送管道10的外周设置的板状结构。

85.这样设置,结构简单,便于加工,能够使动力腔23具有足够的空间。

86.优选地,第二侧壁27为环形板体。

87.第二侧壁27设置在废气输送管道10的外周,将第二侧壁27设置为环形板体,可以节省材料,节约成本。

88.如图4、图6和图7所示,本发明的实施例中,动力结构40设置在废气输送管道10的外周并与废气输送管道10的外壁面连接,至少部分动力结构40相对于废气输送管道10绕废气输送管道10的轴线可转动地设置。

89.上述设置中,动力结构40安装在废气输送管道10的外周,废气输送管道10对动力结构40具有安装支撑的作用。

90.至少部分动力结构40相对于废气输送管道10绕废气输送管道10的轴线可转动,在动力结构40转动的过程中,可以带动空气沿预定方向流动,从而实现引导气体流动的目的。

91.同时,动力结构40转动的过程中,会在动力结构40的一侧形成低压,在动力结构40的另一侧形成高压,通过动力结构40可以在一定程度上实现对空气的增压作用,并进一步提高空气流速,提高混合效果。

92.如图4、图6和图7所示,本发明的实施例中,动力结构40包括叶轮。

93.叶轮设置在废气输送管道10的外周,叶轮与位于废气输送管道10内的废气不接触,叶轮仅用于对空气进行引导及增压。

94.叶轮相对于废气输送管道10绕废气输送管道10的轴线可转动地设置。

95.叶轮转动的过程中,可以带动空气沿预定方向流动,并可以在一定程度上实现对空气的增压作用。

96.优选地,本发明的实施例中,废气再循环混合装置还包括驱动结构,驱动结构与叶轮驱动连接,驱动结构用于驱动叶轮,使叶轮转动。

97.优选地,驱动结构包括电机等。

98.本发明的实施例中,废气再循环混合装置适用于cvvl(连续可变气门正时机构,continue variable valve timing)发动机。当然,废气再循环混合装置还适用于其他发动机。

99.如图8所示,本发明的实施例中,废气再循环系统包括发动机50、进气歧管60、进空气管路70、进废气管路80和废气再循环混合装置90,进气歧管60用于为发动机50供气;进空气管路70,与进气歧管60的进气端连通;进废气管路80,进废气管路80的一端与发动机50的排气端连通,进废气管路80的另一端与进气歧管60的进气端连通;废气再循环混合装置90,设置在进废气管路80上,废气再循环混合装置90为上述的废气再循环混合装置,废气输送管道10与进废气管路80连通,空气输送管道20与进空气管路70连通,经废气输送管道10进入混合管道30的废气和经空气输送管道20进入混合管道30的空气在混合管道30内进行第一次混合形成一次混合气,混合管道30与进废气管路80连通,沿气体流动方向,废气输送管道10和进废气管路80连通的节点位于混合管道30和进废气管路80连通的节点的上游,经进空气管路70进入进气歧管60的空气和经进废气管路80进入进气歧管60的一次混合气在进气歧管60内进行第二次混合形成二次混合气。

100.上述设置中,进废气管路80与进气歧管60连通,废气通过进废气管路80进入进气歧管60。

101.在进废气管路80上设有废气再循环混合装置90,废气再循环混合装置90的废气输送管道10经进废气管路80与发动机50的排气端连通,发动机50排出的废气可以经进废气管路80进入废气输送管道10,之后进入混合管道30。

102.废气再循环混合装置90的空气输送管道20与进空气管路70连通,进空气管路70中的一部分空气可以经空气输送管道20进入混合管道30。

103.经废气输送管道10进入混合管道30的废气和经空气输送管道20进入混合管道30的空气均进入混合管道30,并在混合管道30内进行第一次混合,形成一次混合气。

104.混合管道30通过进废气管路80与进气歧管60连通,混合管道30内的一次混合气经进废气管路80进入进气歧管60。

105.进空气管路70与进气歧管60连通,进空气管路70中的另一部分空气直接进入进气歧管60。

106.经进空气管路70进入进气歧管60内的空气和经混合管道30进入进气歧管60内的一次混合气在进气歧管60内相遇,并进行第二次混合,形成二次混合气。

107.进气歧管60内的二次混合气进入发动机50中被发动机50利用。之后发动机50产生的废气再次进入进废气管路80,进行再一次循环。

108.本发明的实施例中,废气与空气在混合管道30中进行了第一次混合,之后在进气歧管60中进行了第二次混合,相较于废气与空气仅在进气歧管中进行依次混合的技术而言,本技术的技术方案中,由于可以对废气和空气进行两次混合,因此,废气与空气的混合

效果较好,能够提高废气再循环率。

109.如图8所示,本发明的实施例中,废气再循环系统还包括与发动机50的排气端连通的排气系统100,排气系统100与进废气管路80连通。发动机50排出的废气经排气系统100进入进废气管路80内。

110.如图8所示,本发明的实施例中,沿气体流动方向,排气系统100与进废气管路80连通的节点位于废气输送管道10和进废气管路80连通的节点的上游。废气沿排气系统100、进废气管路80和废气输送管道10依次流动。

111.如图8所示,本发明的实施例中,废气再循环系统还包括设置在进废气管路80上的控制阀110,控制阀110可以打开或关闭进废气管路80,并且可以对进废气管路80的开度进行调节,从而控制进废气管路80输送废气或者停止输送废气,或者控制进废气管路80输送废气的速度和流量。

112.优选地,控制阀110包括egr阀。

113.如图8所示,本发明的实施例中,沿废气流动方向,控制阀110和废气再循环混合装置90依次设置在进废气管路80上。

114.通过控制阀110可以更好的控制废气的速度和流量,通过废气再循环混合装置90可以使废气与空气更好的混合,提高废气再循环率。

115.如图8所示,本发明的实施例中,控制阀110设置在进废气管路80上并位于排气系统100和废气输送管道10之间。控制阀110用于控制进入废气输送管道10的废气的速度和流量。

116.如图8所示,本发明的实施例中,废气再循环系统还包括增压器120,增压器120设置在进空气管路70上。

117.增压器120可以提高对进空气管路70内空气进行增压,实现增压目的,并可以提高空气进入进气歧管60内的流速,从而提高混合效果。

118.如图8所示,本发明的实施例中,废气再循环系统还包括空气进气支路130,空气进气支路130的一端与进空气管路70连通,空气进气支路130的另一端与废气再循环混合装置90连通。

119.进空气管路70通过空气进气支路130与废气再循环混合装置90连通。进空气管路70内的一部分空气经空气进气支路130进入废气再循环混合装置90,用于与废气进行第一次混合。

120.如图8所示,本发明的实施例中,沿空气流动方向,空气进气支路130与进空气管路70之间的连接点位于增压器120的下游。

121.这样,经过增压器120增压后的空气经空气进气支路130进入废气再循环混合装置90内,能够实现增压目的的同时与废气更好地混合。

122.如图8所示,本发明的实施例中,沿废气流动方向,空气进气支路130与废气再循环混合装置90之间的连接点位于控制阀110的下游。

123.通过控制阀110控制废气的速度和流量,之后使废气与空气混合,可以实现对用于混合的废气的流量及速度进行控制的目的。

124.优选地,空气进气支路130与废气再循环混合装置90的空气输送管道20连通,可以使空气顺利进入混合管道30。

125.优选地,空气进气支路130的过流面积小于进空气管路70的过流面积。这样可以使大部分空气经进空气管路70进入进气歧管60,使小部分空气经空气进气支路130进入废气再循环混合装置90与废气进行第一次混合,可以提高混合效果。

126.根据伯努利原理,对于定常不可压缩无粘流体,流速增加时,流体的压力或势能总和减少。新鲜空气在增压器120后端取气,通过进气通道21后经动力结构40后由狭小的通孔26流出。此时,在混合管道30两侧存在强大的压差,废气与新鲜空气均匀混合后流入进气歧管60。

127.需要说明的是,由于本技术的废气再循环系统包括本技术的废气再循环混合装置,因此,本技术的废气再循环系统也具有本技术的废气再循环混合装置的上述优点,此处不再赘述。

128.本发明的实施例中,废气再循环系统为低压废气再循环系统。

129.本发明的实施例还提供了一种车辆,该车辆包括车体和设置在车体上的上述的废气再循环系统。

130.优选地,车辆可以为电动车辆或非电动车辆。

131.优选地,车辆包括乘用车(乘用车包括越野乘用车或普通乘用车等)或商用车(商用车包括客车或货车)等。

132.优选地,车辆可以为suv(运动型多用途汽车)、轿车或卡车等。

133.需要说明的是,由于本技术的车辆包括本技术的废气再循环系统,因此,本技术的车辆也具有本技术的废气再循环系统的上述优点,此处不再赘述。

134.废气再循环混合装置可以作为egr主动进气单元使用,通过废气再循环混合装置,能够解决在发动机最低油耗点(如2500rpm,12bar)引入废气困难的问题,实现发动机egr率达到40%以上,发动机热效率可达成45%。

135.废气再循环混合装置通过电压控制转子转速。

136.废气再循环系统还具有温度传感器和压差传感器,以实现温度和压差监控;并将实际测量值反馈给ecu(发动机控制单元),将实际测量值与ecu目标值动态拟合,以最快的速度匹配当前发动机工况的最优电机转速。

137.对于增压发动机,进气歧管内压力约50%工况为正压,egr(废气再循环,exhaust gas re-circulation)率难以保障。现有的egr增压系统多采用离心式增压结构,与现有产品相比,本发明具有耐腐蚀、低成本、低噪音及布置紧凑等优点,并且合理利用了进气歧管内的自然压差,使egr混合气体混合的更加均匀。

138.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:废气输送管道用于输送废气;空气输送管道用于输送空气,混合管道用于混合废气和空气。废气输送管道与混合管道连通,能够将废气输送至混合管道。进气通道、出气通道和混合管道依次连通,能够将空气输送至混合管道。由于进气通道的过流面积大于出气通道的过流面积,因此,空气经过进气通道和出气通道进入混合管道的过程中被加速,即可使空气能够以较快的速度进入混合管道内,这样就提高了空气进入混合管道的流速,从而能够提高空气与废气的混合效果,进而提高废气再循环率。

139.显然,上述所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有

其他实施例,都应当属于本发明保护的范围。

140.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

141.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

142.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1