一种吸气式火箭针栓喷注器及其喷注方法与流程

1.本发明涉及发动机推进剂喷注领域,尤其涉及一种吸气式火箭针栓喷注器及其喷注方法。

背景技术:

2.吸气式火箭发动机从近地空间较为稠密的大气中捕获氧化剂,兼具液体火箭发动机大推重比和吸气式发动机高比冲的特点,可实现宽马赫数下近地临近空间长时间高速巡航和机动飞行。

3.吸气式火箭喷注器的功能是实现吸气式火箭发动机在宽工况范围内燃料的高质量雾化,以及与氧化剂气体的高效混合,满足吸气式火箭不同飞行工况下的变推力调节需求。发动机通过改变燃料流量进行推力调节,燃料喷注雾化质量受到宽范围流量调节的影响,需要根据流量变化调节喷孔开度,维持雾化水平和喷射压力稳定。此外,从空气中捕获的氧化剂气体,经压气机压缩后,其总压通常略高于燃烧室总压,燃烧室内压力波动会对氧化剂气体的稳定供应产生影响。

技术实现要素:

4.本发明要解决的技术问题就是克服现有技术的缺陷,提出一种吸气式火箭发动机针栓喷注器,使得燃料流量变化时,燃料喷孔根据燃料压力变化自适应调节,维持燃料雾化质量和喷射压力稳定,氧化剂气体在环状拉瓦尔喷管流道的喉道处发生壅塞,阻隔下游燃烧压力波动对上游氧化剂气体供应的影响,确保发动机稳定燃烧。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种吸气式火箭针栓喷注器,包括壳体、针栓、针锥、弹性元件和端面法兰,所述壳体为拉瓦尔喷管结构,且壳体自左向右包括平直段、收缩段和扩张段和壳体出口,所述壳体出口相邻一侧同一平面上设置有燃烧室,且壳体出口与燃烧室入口处相固定;所述针栓设置于壳体中心并与壳体同轴且贯穿壳体,壳体与针栓外壁面之间形成环状且具有拉瓦尔喷管型线的气体流道,且气体流道左端开口处为气体流道入口,针栓与壳体距离最短处形成喉道;在所述扩张段的针栓壁面上开设有多个周向均匀分布的燃料上游喷孔和下游喷孔;针栓内设有与喷孔连通的前端内流道、中心内流道、后端内流道和第一汇流腔、第二汇流腔、第三汇流腔,所述中心内流道与针栓同轴,且中心内流道一端与针锥端面连接,另一端与后端内流道交汇;所述弹性元件安装于端面法兰和针锥之间,并预压缩安装在针栓中,且针锥头部贯穿汇流腔并延伸至中心内流道;且针锥在弹性元件预紧力的作用下与针栓内流道壁面接触密封,针锥侧表面与针栓内壁面之间设有环状动密封进行密封设置;所述端面法兰上设有燃料入口,端面法兰与针栓之间设有静密封。

7.优选的,所述针栓右侧设置为头部端面,且头部端面与壳体出口的平面共面,或头部端面延伸至燃烧室内,针栓直径为壳体出口直径的1/3-1/5。

8.优选的,所述针锥的锥角大于0

°

小于180

°

,针锥头部结构为平面、钝头或针状结构

中的任意一种。

9.优选的,所述针锥与内流道壁面之间的接触密封为面密封或线密封。

10.优选的,所述弹性元件为弹簧或金属波纹管。

11.优选的,所述上游喷孔和下游喷孔的横截面形状为圆形、椭圆形、矩形、菱形、雨滴形中的至少一种。

12.优选的,所述前端内流道、后端内流道为多根周向均匀分布,并平行于针栓壁面,内前端内流道、后端内流道与针栓外壁面之间的距离小于或等于前端内流道、后端内流道自身直径。

13.优选的,所述壳体、针栓、针锥、弹性元件、端面法兰的材料为不锈钢、高温合金钢、铜、铝中的任意一种。

14.吸气式火箭针栓喷注器的喷注方法包括以下步骤:

15.s1、氧化剂气体从气体流道入口进入环状拉瓦尔喷管流道,从壳体出口喷入燃烧室,氧化剂气体在拉瓦尔喷管喉道处形成壅塞,阻隔下游燃烧室内的燃烧压力波动向上游传播,不同流量工况下,氧化剂气体流量根据拉瓦尔喷管流道上游的气体总温、总压变化进行调节;

16.s2、燃料从燃料入口进入针栓,经针栓内流道,分别到达汇流腔,经上游喷孔和下游喷孔喷射,不同流量工况下,通过汇流腔内作用在针锥侧表面燃料压力变化,进行燃料喷孔面积自适应调节;

17.s3、燃料经上游喷孔和下游喷孔喷射后,与氧化剂气体在环状拉瓦尔喷管气体流道内碰撞、雾化、混合,并在下游燃烧室中燃烧。

18.优选的,所述s2步骤包括以下调节方式:

19.s2-1、当燃料为小流量工况时,汇流腔内作用在针锥侧表面的燃料压力不足以克服弹性元件预紧力,弹性元件与壳体内壁面之间保持接触密封状态,燃料仅从上游喷孔喷射;

20.s2-2、当燃料为大流量工况时,燃料喷射压力升高,汇流腔内作用在针锥侧表面的燃料压力大于弹性元件预紧力,针锥被推离针栓内流道壁面,汇流腔和内流道连通,一部分燃料则经内流道到达汇流腔,燃料从上游喷孔和下游喷孔同时喷射,维持雾化水平和喷射压力稳定。

21.与现有技术相比,本发明提供了一种吸气式火箭针栓喷注器及其喷注方法,具备以下有益效果:

22.1、在不同流量工况下,通过作用在针锥表面燃料压力变化,进行燃料喷孔面积自适应调节:当燃料为小流量工况时,作用在针锥表面的燃料压力不足以克服弹性元件预紧力,弹性元件与壳体内壁面之间保持密封状态,燃料只从上游喷孔喷射;当燃料为大流量工况时,燃料喷射压力升高,作用在针锥表面的燃料压力大于弹性元件预紧力,针锥被推离针栓内流道壁面,一部分燃料则经内流道和内流道到达汇流腔,燃料从上游喷孔和下游喷孔同时喷射,维持雾化水平和喷射压力稳定;

23.2、本发明设置有具有拉瓦尔喷管型线的壳体与针栓形成环状拉瓦尔喷管氧化剂气体流道,氧化剂气体在拉瓦尔喷管流道的喉道处形壅塞,阻隔下游燃烧室内燃烧压力波动向上游传播,确保发动机稳定燃烧。

附图说明

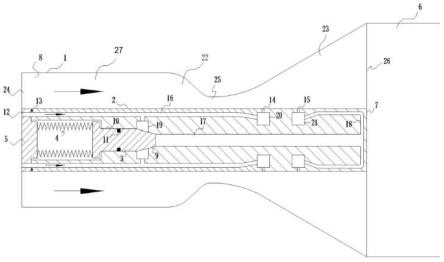

24.图1为本发明结构示意图;

25.图2为本发明环状拉瓦尔喷管流道示意图。

26.图中:1、壳体;2、针栓;3、针锥;4、弹性元件;5、端面法兰;6、燃烧室;7、头部端面;8、气体流道;9、内流道壁面;10、针栓内壁面;11、环状动密封;12、燃料入口;13、静密封;14、上游喷孔;15、下游喷孔;16、前端内流道;17、中心内流道;18、后端内流道;19、第一汇流腔;20、第二汇流腔;21、第三汇流腔;22、收缩段;23、扩张段;24、气体流道入口;25、喉道;26、壳体出口端面;27、平直段。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.实施例1:

30.参照图1,一种吸气式火箭针栓喷注器,其主要结构包括壳体1、针栓2、针锥3、弹性元件4、端面法兰5,根据燃料的工作温度范围,壳体1、针栓2、针锥3、弹性元件4、端面法兰5可选用不锈钢、高温合金钢、铝、铜等材料;

31.例如:当燃料对发动机主动冷却后,温度达到450℃时,综合考虑材料的高温机械性能和加工性能,壳体1、针栓2、针锥3、弹性元件4、端面法兰5宜采用高温合金钢,诸如牌号gh625、gh4169等。

32.壳体1设计为拉瓦尔喷管结构,包括平直段27,收缩段22、喉道25和扩张段23,针栓2位于壳体1中心,与壳体1同轴,并且贯穿整个壳体1;壳体1与针栓2外壁面之间形成环状且具有拉瓦尔喷管型线的气体流道8;

33.壳体1入口端设有氧化剂气体流道入口24,壳体出口26的端面处则与发动机燃烧室6连接,针栓2直径为壳体出口26直径的三分之一到五分之一;针栓2的头部端面7与壳体出口26的平面共面,或位于燃烧室6内,在发动机工作时可作为台阶稳焰结构。

34.弹性元件4安装于端面法兰5和针锥3之间,并以一定预压缩量安装在针栓2中;在弹性元件4预紧力fk的作用下,针锥3侧表面与其匹配的针栓2内流道壁面9接触密封;根据针锥3和内流道壁面9结构不同,接触密封可以为线密封或面密封;弹性元件4的预紧力fk根据使用工况下针锥3开启压力计算获得。

35.针锥3的锥角由设计而定,锥角范围0

°‑

180

°

,针锥3头部为平面、针状或钝头状结构。根据设计需求,弹性元件4可以选择弹簧或金属波纹管。针锥3侧表面与针栓内壁面10之间设有环状动密封11,如应用于高温环境,应选用环状耐高温动密封材料诸如柔性石墨,耐高温o型密封圈等。

36.端面法兰5上设有燃料入口12,针栓2内设有中心内流道17和周向均匀分布的前端内流道16、后端内流道18和与之连接的第一汇流腔19、第二汇流腔20、第三汇流腔21。在气

体流道扩张段23的针栓2壁面上开设有周向均匀分布的燃料上游喷孔14、下游喷孔15。燃料上游喷孔14、下游喷孔15周向的个数与内流道的数目相同。为了避免燃料从端面法兰5与针栓2之间泄漏,在端面法兰5与针栓2之间设有静密封13,如若是高温环境,该静密封13应为耐高温静密封,根据使用环境温度不同,可以选择黄铜、紫铜、熟铁、不锈钢、铝等。

37.实施例2:

38.参照图1-2,本实施例为基于上述实施例1所制得的吸气式火箭针栓喷注器的吸气式火箭喷注方法,包括以下步骤:

39.s1、氧化剂气体从气体流道入口24进入环状拉瓦尔喷管流道,从壳体出口26喷入燃烧室6;氧化剂气体在拉瓦尔喷管喉道25处形成壅塞,阻隔下游燃烧室6内燃烧压力波动向上游传播,不同流量工况下,氧化剂气体流量根据拉瓦尔喷管流道上游的气体总温、总压变化进行调节;

40.s2、燃料从燃料入口12进入针栓2,经针栓2内流道,分别到达汇流腔,经上游喷孔14和下游喷孔15喷射,不同流量工况下,通过汇流腔内作用在针锥3侧表面燃料压力变化,进行燃料喷孔面积自适应调节:

41.s2-1、当燃料为小流量工况时,汇流腔内作用在针锥3侧表面的燃料压力不足以克服弹性元件4预紧力,弹性元件4与壳体内壁面之间保持接触密封状态,燃料仅从上游喷孔14喷射;

42.s2-2、当燃料为大流量工况时,燃料喷射压力升高,汇流腔内作用在针锥3侧表面的燃料压力大于弹性元件4预紧力,针锥3被推离针栓内流道壁面9,汇流腔和内流道连通,一部分燃料则经内流道到达汇流腔,燃料从上游喷孔14和下游喷孔15同时喷射,维持雾化水平和喷射压力稳定;

43.s3、燃料经喷孔喷射后,与氧化剂气体在环状拉瓦尔喷管流道内碰撞、雾化、混合,并在下游燃烧室中燃烧;

44.s4、流经内流道的燃料对针栓2起壁面冷却作用;

45.s5、发动机燃烧时,针栓2头部端面下游产生回流区,起台阶稳焰的作用。

46.具体的,图2为拉瓦尔喷管流道示意图,为了确保氧化剂气体在环状拉瓦尔喷管流道的喉道25处形成壅塞,则需根据喷注器实际工况的氧化剂气体流量总温t0、总压p0,由气体临界界面计算公式

[0047][0048]

求得环状喉道25面积δ

t

,其中,r为氧化剂气体常数,γ为氧化剂气体的比热比。进一步可根据针栓2半径r1得到喉道25处的流道缝隙宽度δ

t

,即

[0049][0050]

因此,当流量总温t0、总压p0的氧化剂气体通过喉道25处环状流道宽度为δ

t

的环状拉瓦尔喷管流道时,在喉道25处可形成壅塞,喉道25处的马赫数为1.0。此时,固定喉道25尺寸的前提下,根据式(1),可通过改变上游总温t0、总压p0获得不同工况下的氧化剂气体流量。

[0051]

拉瓦尔喷管壳体出口26的压力pe为燃烧室室压pc。点燃前,pe为标准大气压,此压力通常低于喷管内全超声速流的边界压力。而随着燃烧室6点燃,pe随燃烧室压升高,壳体出口26处产生正激波,并随着pe升高沿扩张段23向上游传播。由于通常氧化剂气体总压p0大于燃烧室6室压pc,故该道激波最终稳定在扩张段23中,此时喉道25处仍然保持壅塞状态,下游燃烧压力波动被激波阻隔,不会对上游供气产生影响。

[0052]

燃料从燃料入口12进入针栓2,经前端内流道16,到达第一汇流腔19和第二汇流腔20。第一汇流腔19内针锥3与燃料接触的表面所受压力为燃料喷射压力ff。在针锥3与壳体内流道壁面9接触密封的情况下,针锥3上游的第一汇流腔19与针锥3下游的中心内流道17不连通,而中心内流道17通过下游喷孔15与环状气体流道8连通,故下游腔室内针锥3头部表面所受气体压力为流道内该处压力f

t

,故针锥3上所受合力为∑f=ff+f

t

。当小流量工况时,设定∑f《fk,故针锥3表面所受第一汇流腔19内燃料压力和中心内流道17内气体压力的合力不足以克服弹性元件4的预紧力而将针锥3推离内流道壁面9,针锥3与壳体1的内流道壁面9接触密封,燃料仅从上游喷孔14喷射。当为了提高发动机推力,进入大流量工况时,通过喷孔14的燃料喷射压力急剧升高。此时,针锥3表面所受第一汇流腔19内燃料压力和中心内流道17内气体压力的合力大于弹性元件4预紧力时(即∑f'=ff'+f

t

'》fk),针锥3被推离内流道壁面9,第一汇流腔19与针锥3下游的中心内流道17连通。一部分燃料则通过针锥3开启后与内流道壁面9之间的间隙,到达中心内流道17,并流经后端内流道18和第三汇流腔21后,由上游喷孔14和下游喷孔15同时喷射,喷射压力下降,从而维持燃料雾化质量和喷射压力稳定。燃料从上游喷孔14和下游喷孔15横向喷射至拉瓦尔喷管氧化剂流道内,同与其垂直的气体氧化剂气流碰撞、雾化、混合,并在燃烧室6内进行燃烧。由于燃料与氧化剂气体的混合气从壳体出口26以环状射流的形式喷入燃烧室6中,故在针栓2的头部端面7下游会形成回流区,有助于燃烧稳焰。故头部端面7在吸气式火箭针栓喷注器中可视为台阶稳焰的结构。

[0053]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1