一种双燃料发动机喷油嘴

1.本实用新型涉及发动机高压燃油喷射技术领域,特别涉及一种双燃料发动机喷油嘴。

背景技术:

2.节能减排是内燃机当前面临的挑战,为了降低氮氧化物、颗粒以及二氧化碳等排放,天然气、甲醇等新型燃料在内燃机领域已经开始被规模化应用。然而,天然气、甲醇等这些燃料在柴油机中很难被直接压燃,基本都需要柴油进行引燃,实现双燃料燃烧。在这些双燃料发动机中,以双燃料模式工作时需要的引燃柴油量非常小,为了实现小柴油量的稳定喷射,这些双燃料发动机配备的柴油喷嘴往往很小,无法满足大柴油量喷射要求,因此,这些双燃料发动机一旦天然气或甲醇等燃料供应不足时,只能以小油量方式进行纯柴油模式工作,其发出的功率不能满足设备的正常功率需求。

3.为了解决上述问题,在气缸盖上单独增加一喷射大油量的喷油器,以实现纯柴油模式大负荷工作是一种可选方案。然而,这就需要在气缸盖上至少布置2个柴油喷油器,这在有限的气缸盖空间上存在难度,同时也使得发动机气缸盖结构更加复杂,对发动机生产制造工艺及结构强度可靠性等都带来挑战;另外,2个喷油器的燃油喷射方向也很难同时做到最优,双燃料或纯柴油两种工作模式中至少一种模式的发动机性能会受到较大影响。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种新型的双燃料发动机喷油嘴,该喷油嘴既能喷射微量引燃油,又可以喷射大油量满足纯柴油大负荷工作模式,只采用一个柴油喷油器,可以节约发动机气缸盖空间,简化发动机结构、节约成本。

5.为实现上述目的,本实用新型提供的一种双燃料发动机喷油嘴,包括针阀体、针阀杆;

6.所述针阀体内部设置有进油道,与进油道连通的油腔,针阀体的底部分别设置有高度不同的第一层喷油孔和第二层喷油孔;

7.所述针阀杆活动设置在针阀体内部,针阀杆上端的外表面与针阀体的内表面密封连接,针阀杆下端与针阀体之间形成环形油道,环形油道与油腔连通;

8.针阀杆上还设置有凸台,所述第一层喷油孔设置在该凸台与所述环形油道内壁密封连接处,轴向移动针阀杆以控制凸台对第一层喷油孔的开启或关闭,从而控制第一层喷油孔和第二层喷油孔同时打开,或者单独打开第二层喷油孔。

9.优选地,所述凸台与针阀体内壁环向密封连接将所述环形油道分割为上油道和下油道;所述针阀杆上位于凸台位置处还有针阀油道,上油道和下油道之间通过针阀油道连通。

10.优选地,所述针阀杆的底端设置有圆锥面,针阀体的底部设置有与该圆锥面密封连接的环槽,环槽下方设置有压力室;所述第二层喷油孔设置在压力室内。

11.优选地,针阀油道斜向设置在针阀杆内部。

12.优选地,所述第一层喷油孔的孔径大于第二层喷油孔的孔径。

13.优选地,所述第一层喷油孔以及第二层喷油孔的数量均为4-10个。

14.优选地,所述第一层喷油孔和第二层喷油孔均沿着针阀体周向均与分布。

15.优选地,所述第一层喷油孔与第二层喷油孔在垂直方向上交错分布。

16.优选地,移动针阀杆使得圆锥面与环槽分离且凸台覆盖第一层喷油孔位置处时,第二层喷油孔单独开启;移动针阀杆使得圆锥面与环槽分离且凸台从第一层喷油孔位置处移开时,第一层喷油孔和第二层喷油孔同时开启

17.本实用新型与现有技术相比,具有以下优点:

18.本实用新型采用一个喷油嘴两层喷孔结构,拥有更好的负荷适应性,可通过第二层喷油孔单独开启和第一层与第二层喷油孔同时开启实现两种喷油模式切换;该喷油嘴既能够喷射微量的引燃油,又可以喷射大油量满足纯柴油大负荷工作模式,只需要布置一个柴油喷油器,能够减少双燃料发动机气缸盖上喷油器的布置数量,简化气缸盖结构。

附图说明

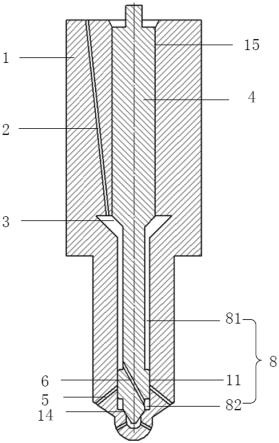

19.图1为本实用新型双燃料发动机喷油嘴结构示意图;

20.图2为本实用新型针阀体的结构示意图;

21.图3为本实用新型针阀杆的结构示意图;

22.图4和图5为本实用新型两层喷孔分布的结构示意图。

具体实施方式

23.以下结合附图和具体实施方式对本实用新型提出的一种双燃料发动机喷油嘴作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施方式的目的。为了使本实用新型的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

24.如图1、图2和图3所示,本实用新型提供了一种双燃料发动机喷油嘴,包括针阀体1和针阀杆4,其中针阀体1内部斜向设置有进油道2,进油道2下方连通设置有油腔3,油腔3底部连通设置有环形油道8;所述针阀体1的底部分别设置有高度不同的第一层喷油孔5和第二层喷油孔7,第二层喷油孔7位于第一层喷油孔5下方。针阀杆4活动设置在针阀体1内部,可沿着针阀体1的轴向活动,针阀杆4上设置有凸台10,该凸台10与环形油道8内壁环向密封连接形成环形第一密封面11,从而将所述环形油道8分割为上油道81和下油道82,所述针阀杆4上还设置有用于连通上油道81和下油道82的针阀油道6;针阀油道6的两端分别位于凸台10的上方和下方。针阀杆4的底端设置有圆锥面12,针阀体1的底部设置有与该圆锥面12密封连接的环槽13,环槽13下方设置有压力室9,所述第二层喷油孔7设置在压力室9内,针

阀杆4的圆锥面12从环槽13处移开后压力室9与下油道82连通。针阀杆4插入针阀体1内部时,该圆锥面12与针阀体1的环槽13密封连接形成第二密封面14;针阀杆4的上端外表面与针阀体1的内表面密封连接形成第三密封面15;针阀杆4插入针阀体1内部时,位于第一密封面11位置处开设有所述第一层喷油孔5,此时第一层喷油孔5被所述凸台10密封关闭,第二层喷油孔7被所述圆锥面12与环槽13密封关闭;轴向移动针阀杆4可以将圆锥面12从环槽13处移开,进而打开第二层喷油孔7,继续向上移动针阀杆4可以将凸台10与从第一层喷油孔5位置处移开,进而可以继续打开第一层喷油孔5。

25.当只使用第二层喷油孔7喷油时,控制针阀杆4抬升高度,使得针阀杆4的圆锥面12与针阀体1的环槽13分离,环形油道8与压力室9相通,燃油通过斜向的进油道2进入环形油腔3,环形油腔3的燃油向下流入环形油道8,燃油由于受到凸台10外表面与针阀体1内壁接触形成圆柱形第一密封面11的阻碍,上油道81中的燃油通过针阀油道6再次进入下油道82,此时第二层喷油孔7与整个供油路(即通过进油道2进入油腔3、环形油道8的油路)相互连通,燃油进入压力室9后通过第二层喷油孔7喷射出去。

26.当同时使用第一层喷油孔5和第二层喷油孔7喷油时,由于凸台10外表面与针阀体1内壁接触形成圆柱形第一密封面11将第一层喷油孔5密封,需要控制针阀杆4抬升高度,使得圆柱形第一密封面11越过第一层喷油孔5所在位置,此时下油道82与第一层喷油孔5连通,第一层喷油孔5被打开。通过上述供油路进入到下油道82的燃油从第一层喷油孔5喷射出去,同时通过上述供油路的燃油也流入压力室9,通过第二层喷油孔7喷射出去。

27.如图4、5所示,在针阀体1上沿周向设置有两层喷油孔,第一层喷油孔5和第二层喷油孔7均匀的分布在针阀体1的底部位置,同时两层的喷油孔在垂直方向上交错分布,更具体的说,第一层喷油孔5开设于针阀体1上的第一密封面11处,为大孔径喷油孔,第一层喷油孔5的数量为4-10个。所述的第二层喷油孔7开设于压力室9处,为引燃用小油量喷油孔,第二层喷油孔7的数量为4-10个。

28.综上所述,本实用新型提供的一种双燃料发动机喷油嘴,利用第一、第二层喷油孔可以实现灵活的燃料喷射策略,拥有更好的负荷适应性,既能够喷射微量的引燃油,又可以喷射大油量满足纯柴油大负荷工作模式,只采用一个柴油喷油器,可以减少双燃料发动机上喷油器的布置数量,节约利用发动机汽缸盖空间,满足当前发动机集约化的发展要求。

29.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1