一种风力发电机组主机的制作方法

1.本实用新型涉及风力发电领域,具体涉及一种风力发电机组主机。

背景技术:

2.随着风力发电技术的发展,对风力发电机组的性能要求越来越高。主机架是大型风力发电机组的关键部件,其除了吸收传动系统振动作用外,还能将来自叶轮的除扭矩外的其他载荷通过偏航轴承传递到塔筒上。其中,位于电机组内的主轴承承受叶轮传递过来所有的冲击载荷。主轴承的外圈区域与主机架进行连接,从而将主轴承安装在主机架上,因此主轴承的外圈区域与主机架的连接尤其关键。

3.目前风力发电机组的主轴承通过多个螺栓固定到主机架,但考虑密封问题,通常将螺栓的螺栓头与主轴承隐藏在内部(即密封盖板内侧)。此种结构不利于螺栓的力矩检查,而且密封端板厚度小,其刚性差,在载荷作用下密封端板易发生变形,严重影响密封效果。

4.因此,亟需一种能够便于检查螺栓并且避免产生变形的风力发电机组主机。

技术实现要素:

5.本实用新型实施例提供了一种风力发电机组主机,包括:机架本体,其在一侧具有主轴承安装凹部,所述安装凹部具有朝向所述一侧的开口;主轴承,其位于所述主轴承安装凹部内,所述主轴承在其径向向外的方向上依次具有轴承本体、第一安装部和第二安装部,所述第二安装部设置有用于将所述主轴承固定于所述机架本体的第一通孔,在所述主轴承的朝向所述开口的轴向方向上,所述轴承本体、第一安装部和所述第二安装部的高度依次降低;密封端板,其覆盖并接触所述机架本体的位于所述开口外的一周以及所述第一安装部和所述第二安装部的暴露于所述开口的位置,所述密封端板设置有第二通孔;密封盖板,其覆盖并接触所述密封端板和所述轴承本体的连接的区域,所述密封盖板设置有第三通孔;以及固定螺栓,其依次贯穿所述第三通孔、第二通孔以及第一通孔并插入所述机架本体中,将所述主轴承连同所述密封端板和所述密封盖板固定于所述机架本体的所述主轴承安装凹部中。

6.通过将固定螺栓依次贯穿所述第三通孔、第二通孔以及第一通孔并插入所述机架本体中,实现了一次装配多个部件,节省装配工序,减少了用来固定主轴承的螺栓个数的同时保证固定强度;

7.相比于现有技术的将螺栓的头部被密封盖板覆盖,暴露在密封端板外部的螺栓头部能够便于定期检查其力矩值,保证机架与主轴承连接的可靠性,增加主轴承寿命。

8.在一种可能的实现方式中,所述密封端板与所述第一安装部和所述第二安装部的暴露于所述开口的位置形状配合。

9.通过上述设置,将密封端板与所述第一安装部和所述第二安装部的形状配合能够填充原来密封端板与主轴承之间的空间,从而增加了密封端板的厚度,提升整体结构的刚

度,从而提高主轴承的装配稳定程度。

10.在一种可能的实现方式中,在所述主轴承的朝向所述开口的轴向方向上,所述密封端板与所述轴承本体的高度齐平。

11.通过上述设置,增加了密封端板的厚度,提升结构的刚度,同时给密封盖板的安装创造了条件,只需将密封盖板与齐平的平面贴合即可实现装配,降低密封盖板的加工难度和成本。

12.在一种可能的实现方式中,在所述主轴承的朝向所述开口的轴向方向上,所述机架本体的位于所述开口外的一周与所述第二安装部的高度齐平。

13.通过上述设置,降低了机架本体的开口外圈一周的尺寸 (即厚度),从而降低了机架本体整体的质量,节省了铸造成本;

14.降低机架本体的开口的外圈的一周的尺寸给密封端板预留了空间,从而能够增加密封端部的厚度,提升结构的刚度,增加密封端板的寿命;

15.齐平的结构能够为密封端板的安装提供条件,只需将密封端板覆盖在齐平的表面即可,降低密封端板的加工难度,提高装配效果。

16.在一种可能的实现方式中,所述密封端板的厚度大于所述密封盖板的厚度。

17.通过上述设置,增加了密封端板的厚度,提升结构的刚度。

18.在一种可能的实现方式中,所述密封端板和所述密封盖板之间设置有密封圈。

19.通过上述设置,提升了密封效果,避免主轴承的润滑油泄漏。

20.在一种可能的实现方式中,在所述主轴承的朝向所述安装凹部内的一侧与所述安装凹部形状配合。

21.通过上述设置,提升装配效果,保证主轴承与机架主体的连接的可靠性。

22.在一种可能的实现方式中,在所述主轴承的朝向所述开口的轴向方向上,所述轴承本体、第一安装部和所述第二安装部的截面呈阶梯状依次降低。

23.在一种可能的实现方式中,所述密封端板与所述开口外的一周、所述第一安装部和所述第二安装部形状配合。

24.通过上述设置,提升装配效果,保证主轴承与机架主体的连接的可靠性。

25.在一种可能的实现方式中,所述密封盖板与所述密封端板形状配合。

26.通过上述设置,提升装配效果,保证主轴承与机架主体的连接的可靠性。

附图说明

27.以下参照附图来进一步说明本技术的各个特征和各个特征之间的联系。附图均为示例性的,一些特征并不以实际比例示出,并且一些附图中可能省略了本技术所涉及领域的惯常的且对于本技术非必要的特征,或是额外示出了对于本技术非必要的特征,附图所示的各个特征的组合并不用以限制本技术。另外,在本说明书全文中,相同的附图标记所指代的内容也是相同的。具体的附图说明如下:

28.图1示出了本技术实施例提供的风力发电机组主机的侧视图;

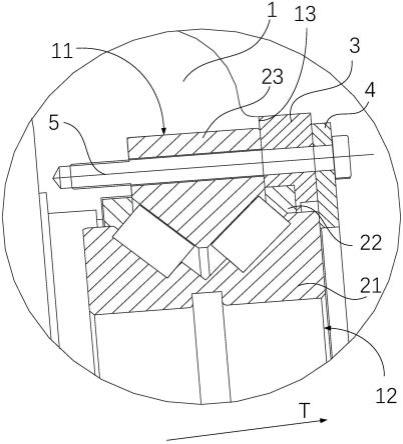

29.图2是图1的局部放大图,示出了电机组主机的主机架与主轴承的连接关系。

30.图3是现有技术的电机组主机的主机架与主轴承的连接关系示意图。

具体实施方式

31.下面结合实施方式中的附图,对本技术的具体实施方式所涉及的技术方案进行描述。在对技术方案的具体内容进行描述前,先简单说明一下本技术中所使用的术语。

32.说明书和权利要求书中的词语“第一、第二、第三等”类似用语,仅用于区别类似的对象,不代表针对对象的特定排序,可以理解地,在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本技术实施例能够以除了在这里图示或描述的以外的顺序实施。

33.说明书和权利要求书中使用的术语“包括”不应解释为限制于其后列出的内容;它不排除其它的元件或步骤。因此,其应当诠释为指定所提到的所述特征、整体、步骤或部件的存在,但并不排除存在或添加一个或更多其它特征、整体、步骤或部件及其组群。因此,表述“包括装置a和b的设备”不应局限为仅由部件a和b组成的设备。

34.图3是现有技术的电机组主机的主机架与主轴承的连接关系示意图。如图3所示,现有技术的电机组主机包括机架本体01、主轴承02、密封端板03、密封盖板04以及固定螺栓05,其中,机架本体01在一侧具有主轴承安装凹部,所述安装凹部具有朝向所述一侧的开口;主轴承02位于所述主轴承安装凹部内,所述主轴承在其径向向外的方向上依次具有轴承本体021、第一安装部022和第二安装部023,所述第二安装部023设置有用于将所述主轴承02固定于所述机架本体01的第一通孔,在所述主轴承的朝向所述开口的轴向方向上,所述轴承本体、第一安装部和所述第二安装部的高度依次降低,固定螺栓05贯穿所述第一通孔并插入所述机架本体01中,将所述主轴承02固定于所述机架本体01的凹部中;密封端板03覆盖所述机架本体01的位于所述开口外的一周、所述螺栓以及所述第一安装部 022,并与机架本体01的位于所述开口外的一周和第一安装部022接触,在所述主轴承的朝向所述开口的轴向方向上,所述机架本体01 一周的高度高于所述螺栓头部并与所述第一安装部022齐平,密封盖板04接触所述密封端板03和所述轴承本体021,密封端板03通过螺栓(未绘制出)固定在机架本体01开口外的一周,密封盖板通过螺栓(未绘制出)固定在密封端板03上。

35.现有技术的这种结构将螺栓的螺栓头与主轴承隐藏在内部(即密封盖板内侧),不利于螺栓的力矩检查。而且,由于需要将螺栓隐藏在密封端板内侧,因此,机架本体01的开口一圈的高度需要高于螺栓头的高度,增加了机架本体01的质量,降低密封端板的厚度,因此,降低了密封端板的刚性,在载荷作用下密封端板易发生变形,严重影响密封效果。

36.有鉴于此,本技术实施例提供了一种风力发电机组主机,如图1和图2所示,风力发电机组主机包括:机架本体1、主轴承2、密封端板3、密封盖板4以及固定螺栓5,其中,机架本体1在一侧具有主轴承安装凹部11,所述安装凹部具有朝向所述一侧的开口12;主轴承2位于所述主轴承安装凹部11内,主轴承2的外周(也称为外圈)与主轴承安装凹部11的侧壁配合(可以接触也可以形状配合),所述主轴承2在其径向向外的方向上依次具有轴承本体21、第一安装部22和第二安装部23,所述第二安装部23设置有用于将所述主轴承 2固定于所述机架本体的第一通孔,在所述主轴承2的朝向所述开口 12的轴向方向t上,所述轴承本体21、第一安装部22和所述第二安装部23的高度依次降低;密封端板3覆盖并接触所述机架本体1的位于所述开口12外的一周13以及所述第一安装部22和所述第二安装部23的暴露于所述开口12的位置,所述密封端板3设置有第二通孔;密封盖板4覆盖并接触所述密封端板3和所述轴承本体21的连接的区域,所述密封盖板4设置有第三通孔;固定螺栓5依次贯穿所述

第三通孔、第二通孔以及第一通孔并插入所述机架本体1中,将所述主轴承2连同所述密封端板3和所述密封盖板4固定于所述机架本体1的主轴承安装凹部中。

37.通过将固定螺栓5依次贯穿所述第三通孔、第二通孔以及第一通孔并插入所述机架本体1中,实现了一次装配多个部件,节省装配工序,减少了用来固定主轴承的螺栓个数的同时保证固定强度;相比于现有技术的将固定螺栓5的头部埋入密封端板中的固定方式,暴露在密封端板3外部的螺栓头部能够便于定期检查其力矩值,保证机架与主轴承连接的可靠性,增加主轴承寿命。

38.在一些实施例中,如图2所示,所述密封端板3与所述第一安装部22和所述第二安装部23的暴露于所述开口12的位置形状配合。将密封端板与所述第一安装部和所述第二安装部的形状配合能够填充原来密封端板与主轴承之间的空间,从而增加了密封端板的厚度,提升整体结构的刚度,从而提高主轴承的装配稳定程度。

39.在一些实施例中,如图2所示,在所述主轴承的朝向所述开口的轴向方向上,所述密封端板与所述轴承本体的高度齐平。这样能够增加了密封端板的厚度,提升结构的刚度,同时给密封盖板的安装创造了条件,只需将密封盖板与齐平的平面贴合即可实现装配,降低密封盖板的加工难度和成本。

40.在一些实施例中,如图2所示,在所述主轴承的朝向所述开口的轴向方向上,所述机架本体的位于所述开口外的一周与所述第二安装部的高度齐平。降低了机架本体的开口外圈一周的尺寸(即厚度),从而降低了机架本体整体的质量,节省了铸造成本;降低机架本体的开口的外圈的一周的尺寸给密封端板预留了空间,从而能够增加密封端部的厚度,提升结构的刚度,增加密封端板的寿命;齐平的结构能够为密封端板的安装提供条件,只需将密封端板覆盖在齐平的表面即可,降低密封端板的加工难度,提高装配效果。

41.在一些实施例中,如图2所示,所述密封端板的厚度大于所述密封盖板的厚度。增加了密封端板的厚度,提升结构的刚度。

42.在一些实施例中,所述密封端板和所述密封盖板之间设置有密封圈。提升了密封效果,避免主轴承的润滑油泄漏。

43.在一些实施例中,如图2所示,在所述主轴承的朝向所述安装凹部内的一侧与所述安装凹部形状配合。提升装配效果,保证主轴承与机架主体的连接的可靠性。

44.在一些实施例中,如图2所示,在所述主轴承的朝向所述开口的轴向方向上,所述轴承本体、第一安装部和所述第二安装部的截面呈阶梯状依次降低。

45.在一些实施例中,如图2所示,所述密封端板与所述开口外的一周、所述第一安装部和所述第二安装部形状配合。

46.在一些实施例中,如图2所示,所述密封盖板与所述密封端板形状配合。

47.本说明书中提到的“一个实施例”或“实施例”意味着与该实施例结合描述的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在本说明书各处出现的用语“在一个实施例中”或“在实施例中”并不一定都指同一实施例,但可以指同一实施例。此外,在一个或多个实施例中,能够以任何适当的方式组合各特定特征、结构或特性,如从本公开对本领域的普通技术人员显而易见的那样。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1