一种用于船用气体机的活塞环组的制作方法

1.本实用新型涉及活塞环,特别涉及一种用于船用气体机的活塞环组。

背景技术:

2.活塞环是发动机中关键零部件之一,在发动机内,活塞环主要作用是通过支撑作用传递动力,同时,活塞环还有密封、导热、刮油的作用。活塞环通常有三道环,第一道气环主要作用是封气,第二道气环既有封气作用,也有刮油作用,第三道是油环,如图1所示,主要作用是对发动机摩擦副缸套进行布油和刮油。即一组活塞环,除了气环主要作用为封气,第二道环和油环作用是控制好机油消耗。no

x

氮氧化合物颗粒主要是机油参与燃烧形成,作为发动机核心件活塞环,机油消耗量是考核活塞环一项重要指标,机动车污染物排放标准要求no

x

颗粒<0.5g/kw.h。

3.国内船用发动机,基本均为柴油机,船用气体机很少。船用气体机通常是在柴油机基础上改制的,改制的气体机活塞环,也沿用了柴油机活塞环。就发动机而言,首先,气体机和柴油机燃烧方式、进气系统、燃烧环境不同;其次,就活塞环实际应用而言,柴油机和气体机活塞环,结构、材料、表面处理等方面有较大不同,柴油机活塞环不符合气体机活塞环密封原理机理。导致柴油机活塞环在船用气体机上应用时,排放限值无法达标。此外,船用气体机tdn00的缸径为φ152,目前,船用气体机最大缸径为φ145,φ152缸径属超大缸径,使得活塞环在设计核算、加工制造、检测检验等过程中,面临着很多困难。

技术实现要素:

4.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种用于船用气体机的活塞环组,该活塞环组可以降低机油消耗量,满足排放要求。

5.技术方案:本实用新型所述的用于船用气体机的活塞环组,包括第一道气环、第二道气环以及油环,所述第二道气环的截面为外鼻结构,所述第二道气环的环高为3.50~3.56mm,所述气环的外圆面与气缸壁之间的夹角为60’~120’。

6.作为本实用新型的一种优选实施方式,所述第二道气环的环高为3.53mm。

7.作为本实用新型的一种优选实施方式,所述第一道气环的外圆面为金刚石粒子镀膜。

8.作为本实用新型的一种优选实施方式,所述第二道气环的外圆面为磷化膜。

9.作为本实用新型的一种优选实施方式,所述油环的外圆面为氮化膜。

10.作为本实用新型的一种优选实施方式,所述油环为钢带组合油环。

11.作为本实用新型的一种优选实施方式,所述钢带组合油环包括衬环、位于所述衬环上下表面的第一刮片以及第二刮片。

12.作为本实用新型的一种优选实施方式,所述第一道气环为桶面环。

13.有益效果:(1)本实用新型的活塞环组通过对第二道气环和油环的改进,减少或封锁机油上窜通道,有效的防止机油倒吸上窜,以此来满足机油耗要求,原结构活塞环组测试

机油耗为0.25g/kw.h,改进后的活塞环组,试验验证测试值为0.05g/kw.h,满足0.12g/kw.h排放机油耗的要求;(2)本实用新型的活塞环组结构较现有技术的活塞环组简单,且活塞环组加工成本降低,尤其是采用钢带组合油环,加工方式不同,由现有的仿行切削加工变为轧制绕圆加工,解决了大缸径加工困难问题。

附图说明

14.图1为现有技术撑簧油环的结构示意图;

15.图2为本实用新型的第一道气环的结构示意图;

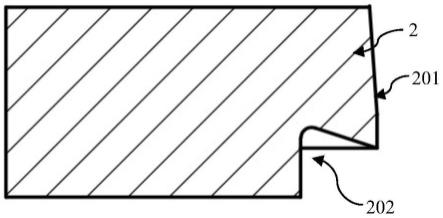

16.图3为现有技术第二道气环的结构示意图;

17.图4为本实用新型的第二道气环的结构示意图;

18.图5为本实用新型实施例中第二道气环的具体应用结构示意图;

19.图6为本实用新型实施例中油环的具体应用结构示意图;

20.图7为本实用新型的活塞环组的工作状态示意图。

具体实施方式

21.实施例:本实用新型所述的用于船用气体机的活塞环组,包括第一道气环、第二道气环以及油环。

22.如图2所示,本实用新型采用的第一道气环1为桶面环,采用球墨铸铁制成,外圆面设置有金刚石粒子镀膜101。本实用新型的第一道气环1的结构与现有技术相同,但是外圆面提升为金刚石粒子镀膜。

23.为了实现机油耗限值,本实用新型分别对第二道气环2和油环3的结构作出了改进,结构、材料、表面处理均有变化。由于发动机摩擦副运动件要经过进气、压缩、膨胀燃烧、排气不同的冲程,在各个冲程,活塞环的压力是不同的,如排气冲程中,活塞环有时候会是负压。在负压的状态下,活塞环就会被向上浮起,形成一个向燃烧室泵油的现象,现有技术的第二道气环采用的是反扭曲结构,如图3所示,反扭曲环封油的机理是:在自身扭曲结构产生的扭曲变形后,下平面靠近外圆处,会和活塞的环槽下平面形成一个点接触,一圈就是一个圆形线接触,以此来防止机油上窜至燃烧室。虽然理论上反扭曲环能有效的防止机油上窜,但实际情况远非如此:发动机各个冲程,燃烧室的压力不是恒定的,有时候可能是负压状态,活塞环就会被向上浮起,形成一个向燃烧室泵油通道,刮下的机油,如果不能及时回流到机油箱,同样也可能会带向燃烧室参与燃烧。为了解决现有技术中第二道气环的问题,如图4所示,本实用新型第二道气环2的截面为外鼻结构,采用高强度合金铸铁制成,第二道气环2的外圆面为磷化膜201,第二道气环2的环高为3.50~3.56mm,第二道气环2的外圆面与气缸壁之间的夹角α为60’~120’。如图5所示,在本实施例中,第二道气环的环高为3.53mm,夹角α为90’。本实施例中,通过增加第二道气环2的高度尺寸,减少活塞环和环槽之间的间隙,减少向上窜油的通道,可有效的减少或防止机油上窜,当然,在实际使用中,采用清洁能源作为燃料,几乎没有积碳,这也为减少机油上窜通道提供了可能。第二道气环2在活塞环外圆下端具有储油腔202,储油腔202作为机油缓释空间,可有效防止被刮下的机油得不到回流的问题。

24.如图6所示,本实用新型的油环3的结构为钢带组合油环,钢带组合油环由钢材制

作而成,外圆面为氮化膜。钢带组合油环包括衬环301、位于衬环上下表面的第一刮片302以及第二刮片303。本实用新型将现有的油环从撑簧油环调整为钢带组合油环,钢带组合油环的上下两个刮片,在衬环的支撑凸台304斜面作用下倾斜,使得油环上下平面和活塞的环槽上下平面之间的通道无限接近零,起到封锁通道、避免机油上窜到燃烧室参与燃烧,具有自锁功能。在本实施例中,油环的环高为5.0mm,油环的宽度为5.1

±

0.2mm。

25.如图7所示,本实用新型的三道活塞环的工作状态图,组成的活塞环组通过环槽300设置在活塞200的外周,起到密封活塞200与气缸套400之间的间隙。本实用新型通过活塞环组设计,通过增加环高,减小活塞环和环槽200之间的间隙,同时减少第二道气环2和气缸壁100之间的角度,从而减少或封锁机油上窜通道,有效的防止机油倒吸上窜,以此来满足机油耗要求。在实际验证中,原结构活塞环,测试机油耗为0.25g/kw.h;改进后的活塞环组,试验验证测试值为0.05g/kw.h,满足第六阶段机动车污染物排放标准排放机油耗(0.12g/kw.h)的要求;此外,本实用新型的活塞环组结构较原来环组简单,且环组加工成本降低,尤其是采用钢带组合油环,解决了大缸径加工困难问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1