一种适用于氢气内燃机的活塞环组的制作方法

1.本实用新型涉及内燃机活塞环,特别涉及一种适用于氢气内燃机的活塞环组。

背景技术:

2.随着汽车排放法规的严格化,我国目前已实施第六阶段排放标准,车辆有害污染物排放有了大幅下降,另一方面,“碳达峰”、“碳中和”战略也在逐步实施,这对汽车的碳排放提出了更高要求,诸如电动车之类的新能源汽车应运而生,但是,由于内燃机汽车在效率、可靠性、耐久性、载重能力以及成本等方面具有明显优势,因此内燃机仍然显示出旺盛的生命力。

3.氢气是一种可再生的清洁能源,把它用作内燃机的燃料具有可行性,氢气内燃机基本原理与常规燃料发动机一样,按照进气、压缩、做功、排气四个冲程来完成化学能向机械能的转化,它最大的优点是燃料资源可再生、无碳排放,符合全球“碳中和”的发展趋势。由于氢气的点火能量低、燃烧速度快、燃烧温度高等特性,氢气内燃机容易发生爆燃、早燃、回火等异常燃烧问题,由于氢气渗透能力强,零件氢脆、机油润滑能力不足等问题也时有发生,活塞环往往表现出拉缸、不耐磨以及窜气量和机油耗偏高等问题。

技术实现要素:

4.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种适用于氢气内燃机的活塞环组,该活塞环组满足了氢气内燃机的可靠性要求,同时降低活塞环拉缸、不耐磨的风险。

5.技术方案:本实用新型所述的适用于氢气内燃机的活塞环组,包括第一道气环、第二道气环以及钢带组合油环,所述钢带组合油环包括衬环以及设置在所述衬环上下两侧的刮片,其特征在于,所述第一道气环的外圆面设置有dlc涂层,所述第二道气环的表面设置有第一磷化层,所述刮片的外圆面设置有pvd层;所述衬环表面设置有氧化层。

6.作为本实用新型的一种优选结构,所述第一道气环的材料为铬硅合金钢。

7.作为本实用新型的一种优选结构,所述第一道气环的上下端面以及内圆面设置有第二磷化层。

8.作为本实用新型的一种优选结构,所述dlc涂层的硬度为1800~3500hv0.025;所述dlc涂层的厚度为0.01~0.03mm;和/或所述pvd层的硬度为1200~1800hv0.05,所述pvd层的厚度为0.015~0.05mm。

9.作为本实用新型的一种优选结构,所述第二道气环的截面呈鼻形锥面。

10.作为本实用新型的一种优选结构,所述第二道气环的材料为碳化物铸铁;和/或所述第二道气环(2)的材料细级别为mc32。

11.作为本实用新型的一种优选结构,所述衬环的材料为奥氏体不锈钢;所述刮片的材料为非合金钢。

12.作为本实用新型的一种优选结构,所述第一道气环的上下端面平行,所述第一道

气环的外圆面为非对称桶面;和/或所述第一道气环的内圆面设置有内倒角。

13.本实用新型所述的适用于氢气内燃机的活塞环组,包括第一道气环、第二道气环以及钢带组合油环,所述钢带组合油环包括衬环以及设置在所述衬环上下两侧的刮片,所述第一道气环的材料为铬硅合金钢;所述第二道气环的材料为碳化物铸铁;所述衬环的材料为奥氏体不锈钢;所述刮片的材料为非合金钢。

14.作为本实用新型的一种优选结构,所述第一道气环的上下端面平行,所述第一道气环的外圆面为非对称桶面;所述第二道气环的截面呈鼻形锥面;所述衬环的截面为es2型,所述刮片的截面大致呈矩形,所述刮片的外圆面具有弧形。

15.有益效果:(1)本实用新型的外圆面采用了dlc涂层,利用该涂层具有低摩擦、高耐磨的特点,有效预防第一道气环在上止点时由于润滑不足而发生干摩擦、拉缸的现象;(2)本实用新型的活塞环组用于氢气内燃机,由于氢气燃烧并不产生积碳,因此第一道气环的上下端面平行的结构并不会导致活塞环在环槽之中被积碳卡死,同时,第一道气环的平行的端面与环槽能够产生最好的端面贴合密封能力,有效降低了窜气量;(3)本实用新型第一道气环的外圆面非对称桶面结构,具有最佳的摩擦磨损性能,一方面进一步减小了磨损,另一方面具有向下刮油而向上布油的工作特点,因而进一步提升了该环的润滑性能和辅助刮油能力;(4)本实用新型的第一道气环采用了合金钢材料,具有较高的基体硬度,既满足端面耐磨的要求,又避免了现有不锈钢氮化配置的氮脆性问题,因而本实用新型的第一道气环坚韧可靠,同时,降低了该环处于富氢环境中由于氢分子渗透而致强度降低的风险;(5)本实用新型的第二道气环采用mc32高硬度材料,能够满足耐磨的要求,外圆面是锥面,且具有斜切式的鼻形台阶,其间能够储存刮除下来的机油,刮下的机油能够快速通过鼻形角回到鼻形切台空间内,大幅降低了气缸壁面的机油动压,防止机油被挤压上窜,这有效提升了刮油能力,降低了机油耗;另一方面,鼻形环也具有正扭曲的效果,端面密封能力得到加强,因而它既辅助刮油,又辅助密封燃气;(6)本实用新型的钢带组合油环的刮片,采用了pvd涂层,pvd涂层具有陶瓷特性,摩擦磨损性能优良;此外,钢带组合油环的回油空间大、顺应气缸变形的能力强,具有优异的刮油能力。

附图说明

16.图1为本实用新型第一道气环的主视图;

17.图2为图1所示的第一道气环的a-a截面图;

18.图3为本实用新型的第一道气环的另一种实施方式结构示意图;

19.图4为本实用新型第二道气环的主视图;

20.图5为图4所示的第二道气环的a-a截面图;

21.图6为本实用新型钢带组合油环的主视图;

22.图7为图6所示的钢带组合油环的a-a截面图;

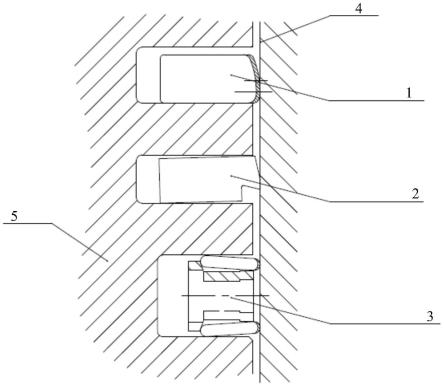

23.图8为本实用新型的活塞环组在活塞环槽中工作状态图。

具体实施方式

24.实施例:本实用新型所述的适用于氢气内燃机的活塞环组,包括第一道气环1、第二道气环2以及钢带组合油环3,钢带组合油环3包括衬环31以及设置在衬环上下两侧的刮

片32,衬环31用来增加刮片32的张力。

25.如图1~图3所示,第一道气环1选择以下材料:按iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的铬硅合金钢,材料细级别mc64,第一道气环1采用合金钢材料,具有较高的基体硬度,既满足端面耐磨的要求,又避免了现有不锈钢氮化配置的氮脆性问题,因而该环坚韧可靠,同时,降低了该环处于富氢环境中由于氢分子渗透而致强度降低的风险。第一道气环1的外圆面设置有dlc涂层11(类金刚石碳涂层),dlc涂层的硬度为1800~3500hv0.025,dlc涂层的厚度为0.01~0.03mm,第一道气环1的其余表面磷化处理,形成第二磷化层12。如图2所示,作为本实施例的一种可选结构,第一道气环1的截面形状为:上下端面平行,外圆面为外凸的桶面,作为优选方案,该桶面系非对称桶面,即桶面高点偏向环高中心线的下方。如图3所示,作为本实施例的一种可选结构,本实施例中的第一道气环1在内圆上侧增加一个起扭曲作用的内倒角13。由于第一道气环1的主要作用是密封高压燃气,本实施例中,在第一道气环1的外圆面采用了dlc涂层,该涂层具有低摩擦系数、高耐磨能力的特点,能够有效预防第一道气环1在上止点时由于润滑不足而发生干摩擦、拉缸的现象,根据整机对b10寿命里程的要求,其涂层厚度可在0.01~0.03mm之间按需设计。由于氢气燃烧并不产生积碳,因此第一道气环的上下端面平行的结构并不会导致活塞环在环槽之中被积碳卡死,与此同时,平行的端面与环槽能够产生最好的端面贴合密封能力,有效降低了窜气量。本实施例中,第一道气环1的外圆面为非对称桶面结构,具有最佳的摩擦磨损性能,一方面进一步减小了磨损,另一方面具有向下刮油而向上布油的工作特点,因而进一步提升了该环的润滑性能和辅助刮油能力。

26.如图4和图5所示,第二道气环2选择以下材料:按iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的碳化物铸铁,材料细级别mc32,采用mc32高硬度材料能够满足耐磨的要求。第二道气环2的所有表面磷化处理,在第二道气环2的表面形成第一磷化层21。本实施例中,第二道气环的截面形状为鼻形锥面,具有斜切式的鼻形台阶,能够储存刮除下来的机油,刮下的机油能够快速通过约15

°

的鼻形角22回到鼻形切台空间内,因而大幅降低了气缸壁面的机油动压,防止机油被挤压上窜,有效提升了刮油能力,降低了机油耗。另一方面,鼻形锥面也具有正扭曲的效果,端面密封能力得到加强,因而它既辅助刮油,又辅助密封燃气。

27.如图6中b向所示,本实施例中的钢带组合油环3由两片刮片32和一片用来增加刮片32张力的衬环31所组成。衬环31选择以下材料:按iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的奥氏体不锈钢,材料细级别mc67。衬环31的外表面氧化处理,形成氧化层311。衬环31的截面形状为:按iso6627/gb/t1149.16《活塞环钢带组合油环》中所述的es2型,支撑刮片的圆波处具有约20

°

的耳角θ。

28.如图7所示,本实施例中的刮片32选择以下材料:按iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的非合金钢,材料细级别mc68。刮片32的外圆面设置有pvd层(crn层)。pvd层的硬度为1200~1800hv0.05,pvd层的厚度为0.015~0.050mm,刮片32的其余表面磷化处理。在本实施例中,刮片32的截面形状大致呈矩形,刮片32的外圆面具有弧形。本实施例中,钢带组合油环的刮片采用了pvd层,pvd层具有陶瓷特性,摩擦磨损性能优良,根据整机对b10寿命里程的要求,其涂层厚度可在0.015~0.050mm之间按需设计。此外,钢带组合油环的回油空间大、顺应气缸变形的能力强,因此它具有优异的刮油能力,同时,

衬环圆波处θ≈20

°

的耳角,使刮片在工作时与环槽时刻贴合,这强化了机油密封能力,防止在内燃机的排气冲程末端和进气冲程时因燃烧室的负压效应而致机油被向上泵吸,降低了机油耗。

29.图8所示,本实用新型所述的活塞环组在活塞5的环槽中工作状态图,活塞环组抵住气缸壁4,该活塞环组适用缸径:60~160mm。本实施例中的各道环具有较低的加工成本和较高的加工效率,易于实现批量化生产,满足氢气发动机对活塞环的批量化需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1