一种新型风力发电装置的制作方法

1.本实用新型涉及风力发电设备,尤其涉及一种新型风力发电装置。

背景技术:

2.目前,中国专利公告号:cn102080632b中公开有一种风力发电系统,包括并列安装的若干风轮、设置于所述风轮前端的制动板、以及设置于所述风轮之间的发电机,发电机上安装有发电机双转子齿轮,每个风轮包括由顶部转子中心和底部转子中心构成的轴、若干绕所述轴呈放射状分布的扇叶,以及以每个所述风轮的扇叶外边缘为内径设置的风轮齿轮,风轮齿轮与发电机双转子齿轮分别啮合。本实用新型的风力发电系统由于采用双轮式设计,使之达到传动平衡,减少磨损。风轮上安装的齿轮是发电机转子齿轮的整倍数,故不需要齿轮箱的增速作用,但同时又做到了发电机转子的高转速。制动系统采用分风板的开合,安全,可靠,高效地保护了发电机。

3.该风力发电系统利用分风板的结构实现了风力想两个风轮的输送,但是也会因为该分风板使得风力向外的逃逸,从而导致能量的较大损伤,使得发电的效率并不高。甚至,向外逃逸的风力会在风轮周围形成紊流,从而再次降低该风力发电系统的发电效率。

技术实现要素:

4.因此,针对上述的问题,本实用新型提出一种新型风力发电装置,其解决了现有风力发电系统中存在的风力逃逸、发电效率较低的技术问题。

5.为实现上述目的,本实用新型采用了以下技术方案:一种新型风力发电装置,包括基座、设于基座内的发电组件、设于基座上的支撑管体、可转动地设于支撑管体内且与发电组件连接的转动杆体、可转动地设于支撑管体外的安装管体、设于支撑管体或基座上驱动安装管体转动的伺服电机、连接设于安装管体上的横向安装架、可转动地设于横向安装架上的两个风力轮组件、设于横向安装架上的导向风罩,两风力轮组件分别设于转动杆体的两侧,且两风力轮组件分别与转动杆体传动相连,所述导向风罩包括靠近风力轮组件的出口端与远离风力轮组件的进口端,所述出口端上设置有用于将气流分隔导向至两个风力轮组件的隔板,所述导向风罩用于实现气流由进口端向出口端集中,且用于实现气流在出口端处被隔板分隔形成两股气流,且两股气流分别与两风力轮组件相互靠近的一端接触。

6.进一步的,所述风力轮组件包括可转动地设于横向安装架上的上盘体、下盘体及均布安装于上盘体与下盘体之间的多个叶片结构。

7.进一步的,所述叶片结构包括框架、设于框架中部的叶片主体、设于框架上下两端上的锁紧孔,所述叶片结构通过锁紧孔与上盘体、下盘体实现螺栓连接。

8.进一步的,所述叶片主体成弧形,形成一弧形凹陷部,所述叶片主体的周侧与框架固定连接。

9.进一步的,所述框架的中部为镂空结构。

10.进一步的,所述出口端的位置位于上盘体与下盘体之间,且位于上盘体的轴心与

叶片结构的末端之间。

11.进一步的,所述风力轮组件的连接一风力轴,风力轴上设有第一锥齿轮,所述转动杆体上设有第二锥齿轮,所述第一锥齿轮与第二锥齿轮之间通过转动连接杆及设于转动连接杆上的第三锥齿轮传动相连。

12.进一步的,所述隔板的最大宽度大于两风力轮组件之间的最小间距,所述隔板位于导向风罩的一端呈尖锐状,所述隔板远离导向风罩的一端上具有倾斜导向部。

13.通过采用前述技术方案,本实用新型的有益效果是:

14.1、本方案主要利用导向风罩实现气流由进口端向出口端集中,并且利用隔板将气流分隔形成两股气流,并且两股气流分别与两风力轮组件相互靠近的一端接触,这样就会实现两个风力轮组件形成夹持气流的状态,从而实现气流在该两个风力轮组件之间实现集中与流动,实现较好的风力的聚集,实现更好的发电效率的实现。

15.2、风力轮组件的设置,可以实现易拆、易更换,而且也会更加轻便。特别是框架可以采用镂空结构,而叶片主体可以采用轻薄材质,如碳纤维等,这样可以大大减轻叶片结构的重量,而利用上盘体、下盘体来实现结构的稳定性。另外叶片主体成弧形,形成一弧形凹陷部,这样在面对进入的气流时,可以更好地实现风力的驻留,而在叶片主体转动后,也能够实现气流形成一定的角度吹向另一风力轮组件,从而形成两个风力轮组件的对冲,从而实现相互之间的转向的增益,从而提高效率。另外,出口端的位置位于上盘体与下盘体之间,且位于上盘体的轴心与叶片结构的末端之间,这样可以有效实现气流的集中,实现气流对其中一个叶片结构较好的冲击。

16.3、通过风力轴、第一锥齿轮、第二锥齿轮、转动连接杆、第三锥齿轮的设置,实现风力轮组件与转动杆体之间形成传动,从而实现有效的发电,而且这种传动是采用杆传动的方式,可以实现传动的稳定性与高效性。

17.4、所述隔板的最大宽度大于两风力轮组件之间的最小间距,所述隔板位于导向风罩的一端呈尖锐状,所述隔板远离导向风罩的一端上具有倾斜导向部。这样设置的目的在于实现隔板对气流的分隔以及对于气流的导向,并且实现与叶片结构形成一个较为封闭的空间,实现更好的风力的聚集。

附图说明

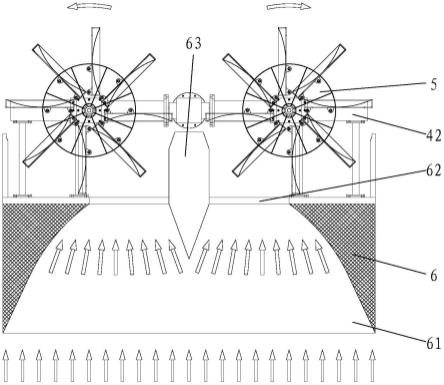

18.图1是本实用新型的俯视状态的结构示意图;

19.图2是本实用新型的左视状态的结构示意图;

20.图3是省略了导向风罩的主视状态的结构示意图;

21.图4是风力轮组件的结构示意图;

22.图5是叶片结构的结构示意图;

23.图6是图3中a处的放大图;

24.图7是风力轮组件与隔板配合的结构示意图;

25.图8是风力轮组件与入风导引面、出风导引面配合的结构示意图。

26.附图标记:

27.1、基座;2、发电组件;3、支撑管体;31、转动杆体;32、第二锥齿轮;4、安装管体;41、伺服电机;42、横向安装架;5、风力轮组件;51、上盘体;52、下盘体;53、叶片结构;531、框架;

532、叶片主体;533、锁紧孔;534、弧形凹陷部;535、镂空部;54、风力轴;55、第一锥齿轮;6、导向风罩;61、进口端;62、出口端;63、隔板;631、入风导引面;632、出风导引面;71、转动连接杆;72、第三锥齿轮。

具体实施方式

28.现结合附图和具体实施方式对本实用新型进一步说明。

29.参考图1至图8所示,本实施例提供一种新型风力发电装置,包括基座1、设于基座1内的发电组件2、设于基座1上的支撑管体3、可转动地设于支撑管体3内且与发电组件2连接的转动杆体31、可转动地设于支撑管体3外的安装管体4、设于支撑管体3或基座1上驱动安装管体4转动的伺服电机41、连接设于安装管体4上的横向安装架42、可转动地设于横向安装架42上的两个风力轮组件5、设于横向安装架42上的导向风罩6,两风力轮组件5分别设于转动杆体31的两侧,且两风力轮组件5分别与转动杆体31传动相连,所述导向风罩6包括靠近风力轮组件5的出口端62与远离风力轮组件5的进口端61,所述出口端62上设置有用于将气流分隔导向至两个风力轮组件5的隔板63,所述导向风罩6用于实现气流由进口端61向出口端62集中,且用于实现气流在出口端62处被隔板63分隔形成两股气流,且两股气流分别与两风力轮组件5相互靠近的一端接触。出口端的位置位于上盘体与下盘体之间,且位于上盘体的轴心与叶片结构的末端之间,这样可以有效实现气流的集中,实现气流对其中一个叶片结构较好的冲击,如图4所示,气流在横向方向上会聚集在宽度h之内,这样可以更好地实现对风力轮组件的正向作用,实现该风力轮组件形成逆时针转动,而相对的另外一个风力轮组件则会形成顺时针转动。

30.所述风力轮组件5包括可转动地设于横向安装架42上的上盘体51、下盘体52及均布安装于上盘体51与下盘体52之间的多个叶片结构53。所述叶片结构53包括框架531、设于框架531中部的叶片主体532、设于框架531上下两端上的锁紧孔533,所述叶片结构53通过锁紧孔533与上盘体51、下盘体52实现螺栓连接。所述叶片主体532成弧形,形成一弧形凹陷部534,所述叶片主体532的周侧与框架531固定连接。所述框架531的中部为镂空结构,形成镂空部535。

31.所述出口端62的位置位于上盘体51与下盘体52之间,且位于上盘体51的轴心与叶片结构53的末端之间。所述隔板63的最大宽度大于两风力轮组件5之间的最小间距,所述隔板63位于导向风罩6的一端呈尖锐状形成两个入风导引面631,所述隔板63远离导向风罩6的一端上具有倾斜导向的两个出风导引面632,各入风导引面631与水平面的夹角大于60度。左侧的入风导引面631的延长线与左侧的风力轮组件外径的交点应位于-40至-50度之间,右侧的入风导引面631的延长线与右侧的风力轮组件外径的交点应位于220至230度之间。左侧的入风导引面631的延长线与左侧的风力轮组件外径的交点应位于-45度的位置,和/或右侧的入风导引面631的延长线与右侧的风力轮组件外径的交点应位于225度的位置。

32.如图7所示,其中双点划线为气流的流动示意,气流撞击叶片结构后,主要的气流方向是朝向另一个风力轮组件,从而会使得气流会影响另一个风力轮组件,从而用于增益。

33.如图8所示,入风导引面631与水平面的夹角α应大于60度,较佳取70-80度,本方案中取70度。该入风导引面631的延长线631a与风力轮组件的外径5a的交点应在角度γ1与

γ2之间,也就是-40~-50度之间。而出风导引面632与水平面的夹角β应大于60度且小于80度,这样不仅能让位于叶片结构,也能够实现气流的有效向外流出。而且两个出风导引面632的延长线632a的交点632b在水平方向上不应超出两个风力轮组件的外切线5b。图中所示的距离k,即为交点632b到外切线5b之间的距离,令风力轮组件的外径为r,则距离k应为1/3~1/2r。这样的导引效果是较佳的,而且稳定性也较好。

34.所述风力轮组件5的连接一风力轴54,风力轴54上设有第一锥齿轮55,所述转动杆体31上设有第二锥齿轮32,所述第一锥齿轮55与第二锥齿轮32之间通过转动连接杆71及设于转动连接杆71上的第三锥齿轮72传动相连。

35.图1、图2所示,其中箭头所示为气流聚集、分流的示意。图1中,气流由水平向中部聚集,且在隔边处分流。图2中,气流由上下向中部聚集。

36.上述发电组件为常规技术手段,其也称为风力发电机,其主要是将转动杆体的转动机械能转化为电能,本方案中采用永磁同步发电机。上述伺服电机常规技术手段,其为市场上可以购得的部件,其主要是为了实现安装管体的转向,从而实现导向风罩迎风设置,在实际应用中可以增加控制机构,如尾翼、风向标等结构,从而配合伺服电机实现有效的转向控制。本方案中主要依靠plc自动控制来实现设备的有效运转,如风力轮组件的转向控制,而且可以实现对于永磁同步发电机转速的检测,当永磁同步发电机转速超最大转速时,能自动减速,当永磁同步发电机转速超过切出转速时,能自动停机。当然还可以有更多的控制效果,其为本领域根据实际需要达到的目的而进行的常规设定,在此不予赘述。

37.上述叶片主体的弧形凹陷部的设置其弧度不宜太小,其半径r应大于框架的宽度l,最好应为r=1.1~1.2l,这样可以有效实现风力的驻留,又可以实现风力的有效流动,另外,叶片主体的两端不低于框架的表面,这样使得风力的流出时不会有阻挡,减少风力紊流的可能,实现更好的流动性。上述通过第一锥齿轮、第二锥齿轮、第三锥齿轮的设置,目的在于实现传动,当然其也可以采用同步带、链条等其他结构进行传动,同样可以实现本方案。上述的导风罩的结构主要在于实现进口端向出口端的风力聚集,也就是横截面积的缩小,当然这种缩小是循序渐进的,也就是形成一定的倾斜状或弧形状。而为了实现这种形状,可以采用空壳的结构,也可以采用填充发泡材料的结构,也可以利用空壳与发泡材料配合的结构等。在安装时,上述基座往往需要通过地脚螺栓锁紧设于地面上或其它固定物上,从而实现有效的紧固。

38.通过采用前述技术方案,本实用新型的有益效果是:

39.1、本方案主要利用导向风罩实现气流由进口端向出口端集中,并且利用隔板将气流分隔形成两股气流,并且两股气流分别与两风力轮组件相互靠近的一端接触,这样就会实现两个风力轮组件形成夹持气流的状态,从而实现气流在该两个风力轮组件之间实现集中与流动,实现较好的风力的聚集,实现更好的发电效率的实现。

40.2、风力轮组件的设置,可以实现易拆、易更换,而且也会更加轻便。特别是框架可以采用镂空结构,而叶片主体可以采用轻薄材质,如碳纤维等,这样可以大大减轻叶片结构的重量,而利用上盘体、下盘体来实现结构的稳定性。另外叶片主体成弧形,形成一弧形凹陷部,这样在面对进入的气流时,可以更好地实现风力的驻留,而在叶片主体转动后,也能够实现气流形成一定的角度吹向另一风力轮组件,从而形成两个风力轮组件的对冲,从而实现相互之间的转向的增益,从而提高效率。另外,出口端的位置位于上盘体与下盘体之

间,且位于上盘体的轴心与叶片结构的末端之间,这样可以有效实现气流的集中,实现气流对其中一个叶片结构较好的冲击。

41.3、通过风力轴、第一锥齿轮、第二锥齿轮、转动连接杆、第三锥齿轮的设置,实现风力轮组件与转动杆体之间形成传动,从而实现有效的发电,而且这种传动是采用杆传动的方式,可以实现传动的稳定性与高效性。

42.4、所述隔板的最大宽度大于两风力轮组件之间的最小间距,所述隔板位于导向风罩的一端呈尖锐状,所述隔板远离导向风罩的一端上具有倾斜导向部。这样设置的目的在于实现隔板对气流的分隔以及对于气流的导向,并且实现与叶片结构形成一个较为封闭的空间,实现更好的风力的聚集。

43.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1