一种安装支架组件的制作方法

1.本实用新型涉及安装支架技术领域,尤其涉及一种安装支架组件。

背景技术:

2.随着环境的日益变差,国家对汽车尾气排放的要求越来越严格,单纯依靠发动机机内净化措施已经难以满足现有排放法规要求,三元催化器作为安装在汽车排气系统中最重要的机外净化装置,已经得到了大力推广和使用,由于三元催化器是一种催化器载体,硬度不高,所以现有的三元催化器在安装时通常采用金属支架将三元催化器安装在车体上。

3.现有技术中,公开号为“cn204552900u”于2015-08-12公开了,三元催化器安装支架,属于安装支架技术领域,三元催化器被卡装在第二板的开口槽中,第一板与缸体和变速箱固定连接。开口槽的设计能够有效地控制三元催化器因热应力产生的热变形。该安装支架整体结构紧凑,用料少,成本低,便于安装,且能够避免与发动机产生共振,可有效延长使用寿命。但仍存在以下不足。

4.上述技术方案中的的车辆在颠簸路段行驶过程中,由于安装支架未设有减震装置,可能会导致支架或三元催化器在行驶过程中出现断裂,虽然现有的部分安装支架设有减震机构,但是减震效果有待进一步提高。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中的安装支架减震效果差的问题,而提出的一种安装支架组件。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种安装支架组件,所述安装支架组件包括安装骨架和减震胶体,所述减震胶体固定贯穿连接在安装骨架上,所述减震胶体为半球形,所述减震胶体内开设有减震腔,所述减震腔用于减少冲击;

8.所述安装支架组件还包括挂钩,所述挂钩穿过安装骨架与减震胶体固定相连。

9.优选地,所述减震腔内设有应力区,所述应力区设为凸台结构。

10.优选地,所述安装骨架和减震胶体上均开设有与挂钩相匹配的安装孔,所述减震胶体安装孔内开设有筋条,所述挂钩穿插所述减震胶体上开设的安装孔连接在减震胶体上。

11.优选地,所述安装支架组件还包括副车架支架,所述安装骨架通过螺丝螺纹连接在副车架支架上。

12.优选地,所述安装骨架上开设有斜面凸台,所述斜面凸台与副车架支架相贴。

13.优选地,所述安装骨架与所述斜面凸台一体成型。

14.优选地,所述安装骨架上还设有托钩,所述托钩与安装骨架一体成型。

15.与现有技术相比,本实用新型提供了一种安装支架组件,具备以下有益效果:

16.1、通过安装支架上设有的减震胶体,减震胶体具有一定形变复位能力,在受到挤

压后复位,能够有效的减少车辆震动时产生的挂钩震动,通过减少冲击,进而增加了三元催化器本体的稳定性,降低了安装支架与三元催化器断裂的可能性。

附图说明

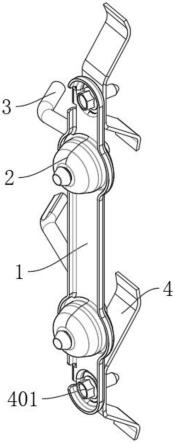

17.图1为本实用新型提出的一种安装支架组件的结构示意图一;

18.图2为本实用新型提出的一种安装支架组件的侧视图;

19.图3为本实用新型提出的一种安装支架组件的结构示意图二;

20.图4为本实用新型提出的一种安装支架组件的爆炸图。

21.图5为本实用新型提出的一种安装支架组件金属支架和减震胶体的结构示意图;

22.图6为本实用新型提出的一种安装支架组件减震胶体的剖视图。

23.图中:1、安装骨架;101、托钩;102、斜面凸台;2、减震胶体;201、筋条;202、减震腔;3、挂钩;4、副车架支架;401、螺丝。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.实施例1:

27.参照图1-6,一种安装支架组件,安装支架组件包括安装骨架1和减震胶体2,减震胶体2固定贯穿连接在安装骨架1上,减震胶体2为半球形,减震胶体2内开设有减震腔202,减震腔202用于减少冲击;

28.安装支架组件还包括挂钩3,挂钩3穿过安装骨架1与减震胶体2固定相连。

29.参照图1-4,在安装过程中,通过将挂钩3一端穿过安装骨架1与减震胶体2固定插接相连,将挂钩3另一端固定连接在三元催化器本体上;

30.参照图1-3、图6,在车辆行驶使用过程中,遇到颠簸路段震动时,挂钩3将会挤压减震胶体2,减震胶体2挤压变形,由于减震胶体2采用软质胶体制作而成,具有一定形变复位能力,在受到挤压后复位,能够有效的减少车辆震动时产生的挂钩震动,通过减少冲击,进而增加了三元催化器本体的稳定性,降低了安装支架与三元催化器断裂的可能性;

31.参照图6,减震腔202内设有应力区,应力区设为凸台结构。

32.参照图6,在使用过程中,减震胶体2形变将会挤压减震腔202,通过减震腔202内的设的减震台阶孔,能够使减震胶体2快速复位,进一步的提高了减震效果。

33.参照图4、图5、图6,安装骨架1和减震胶体2上均开设有与挂钩3相匹配的安装孔,减震胶体2安装孔内开设有筋条201,挂钩3穿插减震胶体2上开设的安装孔连接在减震胶体2上。

34.在安装过程中,挂钩3一端穿过软质的减震胶体2,挂钩3前端设有与减震胶体2的

安装孔所匹配的安装段,待完全安装后,挂钩3前端的安装段完全卡在减震胶体2的安装孔内,增加了安装的稳定性,通过安装孔内设有的筋条201,增大了摩擦面积,降低了挂钩3脱离的风险。

35.在安装过程中,将挂钩3固定在三元催化器侧壁上,用于固定三元催化器。

36.参照图1-4,安装支架组件还包括副车架支架4,安装骨架1通过螺丝401螺纹连接在副车架支架4上。

37.在安装过程中,副车架4固定安装在车辆本体上,通过副车架支架4与安装骨架1固定相连,进一步提高了安装骨架1的稳定性。

38.参照图5,安装骨架1上开设有斜面凸台102,斜面凸台102与副车架4相贴。

39.安装骨架1与斜面凸台102一体成型。

40.通过安装骨架1上开设的斜面凸台102,斜面凸台102用于匹配副车架4,更便于安装骨架1的安装,同时斜面凸台102与安装骨架1一体成型,在制作过程中,可根据副车架4的需求调整斜面凸台102的角度,适用性更高。

41.参照图5,安装骨架1上还设有托钩101,托钩101与安装骨架1一体成型。

42.在安装过程中,将安装骨架1上设置的托钩101挂在车体上,降低了三元催化器本体安装过程中的掉落风险,且托钩101与安装骨架1一体成型,减少额外零件,降低了成本。

43.参照图1、图5,安装骨架1上开设的安装孔为腰孔,采用腰孔的形式适用性更高,装配效率更快。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1