一种排气歧管总成的制作方法

1.本实用新型涉及发动机技术领域,特别涉及一种排气歧管总成。

背景技术:

2.排气歧管是与发动机气缸体相连,用于将各缸的排气集中起来导入排气总管的带有分歧的管路。因空间位置限制,目前的某些排气歧管的蚌壳结构,存在使用时内部气流流速不均匀、部分区域存在涡旋等情况,导致加速时排气歧管存在“滋滋”异响。

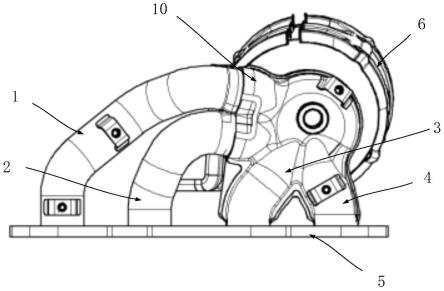

3.参考图1示出了现有的蚌壳式排气歧管的一种结构示意图,蚌壳件10连通进气法兰5和安装件6,蚌壳件10内部集成了四个管道;图3为图1所示现有蚌壳式排气歧管的气流仿真示意图,可以看出多个区域都存在涡旋以及气流速度不均匀的情况,导致了排气歧管的异响问题。

技术实现要素:

4.鉴于上述问题,本实用新型提供一种克服上述问题或者至少部分地解决上述问题的一种排气歧管总成,技术方案如下所述:

5.一种排气歧管总成,包括进气法兰、蚌壳件、第一管道、第二管道和安装件;所述蚌壳件包括四个入口和一个出口,所述蚌壳件的第一入口和第二入口分别连接第一管道和第二管道的出气口,所述蚌壳件内形成有第三管道和第四管道,所述第三管道和第四管道的进气口为所述蚌壳件的第三入口和第四入口,所述第三管道和第四管道的出气口通入到所述蚌壳件内部,所述蚌壳件的出口连接所述安装件;所述进气法兰的端面上开设四个连接端,分别连接所述第一管道、第二管道、第三管道和第四管道的进气口。

6.上述的结构,其特征在于,所述进气法兰上开设的四个连接端由一侧至另一侧依次排列,依次连接所述第一管道、第二管道、第三管道和第四管道的进气口。

7.上述的结构,其特征在于,所述第一管道和第二管道的管道本体向远离所述蚌壳件的方向延展。

8.上述的结构,其特征在于,所述进气法兰为平板状结构。

9.上述的结构,其特征在于,所述蚌壳件与所述进气法兰通过焊接连接。

10.上述的结构,其特征在于,所述第一管道和第二管道与所述进气法兰通过焊接连接,所述第一管道和第二管道与所述蚌壳件通过焊接连接。

11.上述的结构,其特征在于,所述蚌壳件包括通过焊接连接的上蚌壳和下蚌壳。

12.与现有技术相比,本实用新型具有以下优点:本实用新型实施例提供的方案中,将现有蚌壳式排气歧管中部分蚌壳状结构调整为管路结构,消除了实际生产过程中由于蚌壳接触面不贴合,气流紊乱产生的排气歧管的异响;进一步的,本实用新型实施例提供的方案还通过调整管道走向进一步消除噪音,并且优化了内部流场,降低了排气背压,有利于发动机功率提高。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技

术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

14.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

15.图1为现有蚌壳式排气歧管的结构示意图;

16.图2为本实用新型实施例提供的一种排气歧管总成的结构示意图;

17.图3为现有蚌壳式排气歧管的气流仿真示意图;

18.图4为本实用新型实施例提供的一种排气歧管总成的气流仿真示意图一;

19.图5为本实用新型实施例提供的一种排气歧管总成的气流仿真示意图二;

20.其中,10-蚌壳件;1-第一管道;2-第二管道;3-第三管道;-第四管道;5-进气法兰;6-安装件。

具体实施方式

21.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

22.参考图2示出了,本实用新型实施例提供的一种排气歧管总成的结构示意图,图2示出的结构为本实用新型实施例提供的排气歧管总成的一种可行性实现方案,所述排气歧管总成具体包括:

23.进气法兰5、蚌壳件10、第一管道1、第二管道2和安装件6;所述蚌壳件10包括四个入口和一个出口,所述蚌壳件10的第一入口和第二入口分别连接第一管道1和第二管道2的出气口,所述蚌壳件10内形成有第三管道3和第四管道4,所述第三管道3和第四管道4的进气口为所述蚌壳件10的第三入口和第四入口,所述第三管道3和第四管道4的出气口通入到所述蚌壳件10内部,所述蚌壳件10的出口连接所述安装件6;所述进气法兰5的端面上开设四个连接端,分别连接所述第一管道1、第二管道2、第三管道3和第四管道4的进气口。

24.本实用新型实施例提供的结构中,排气歧管包括四个管道,分别是第一管道1、第二管道2、第三管道3和第四管道4,其中第三管道3和第四管道4集成在蚌壳件10内,第三管道3和第四管道4为蚌壳状结构,第一管道1和第二管道2为单独的管道结构。

25.目前的排气歧管的四个管道,要不全部为蚌壳状结构,如图1所示的蚌壳式排气歧管,要不全部为单独的管道结构。而本实用新型实施例提供的结构中,将第一管道1和第二管道2从蚌壳件中分离出来,第三管道3和第四管道4仍集成在蚌壳件10内。参见图1,传统蚌壳式排气歧管中第一管道1和第二管道2为一体的蚌壳状结构,参见图2,本实用新型实施例提供的一种排气歧管中第一管道1和第二管道2为分离的管道结构。

26.参考图3和图4分别示出了,现有蚌壳式排气歧管与本实用新型实施例提供的一种排气歧管的气流仿真示意图,参见图3,现有蚌壳式排气歧管在501区域处存在涡旋,在502

区域处有大范围的低速气流,在503区域处也存在低速气流,在504区域处出现了速度梯度大的情况,可见现有蚌壳式排气歧管结构存在气流流速不均匀、部分区域有涡旋等情况,使得在加速时排气歧管存在“滋滋”的异响。

27.参见图4,本实用新型实施例提供的排气歧管总成,在601区域无涡旋、无大范围低速气流,涡旋在602区域产生。通过将现有蚌壳式排气歧管中部分蚌壳状结构调整为管路结构,使得第一管道1和第二管道2形成单独的管道结构,消除了实际生产过程中由于蚌壳接触面不贴合,气流紊乱产生的排气歧管的异响。

28.图4所示的气流仿真示意图中,本实用新型实施例提供的排气歧管总成的第一管道1和第二管道2的管道走向参考了图1所示的现有蚌壳式排气歧管中第三管道3和第四管道4的管道走向,可以看出在603区域出现了气流加速的情况,这是由于第二管道2的管道走向不合理导致的。

29.本实用新型实施例提供的排气歧管总成,可选的,还调整了第一管道1和第二管道2的管道走向,将所述第一管道1和第二管道2的管道本体向远离所述蚌壳件的方向延展,具体延展方向和程度可根据空间位置和流场来进行计算。参考图5示出了,将本实用新型实施例提供的一种排气歧管总成中第一管道1和第二管道2的管道走向进行调整后的气流仿真示意图,可见在调整管路走向使第一管道1和第二管道2向外侧延展后,在701区域的气流加速得到了明显缓解,解决了流场中存在的涡旋、气流回流等现象,进一步消除了噪音。本实用新型实施例提供的排气歧管总成通过对内部流场的优化,降低了排气背压,有利于发动机功率提高。

30.本实用新型实施例提供的排气歧管总成,可选的,所述进气法兰5上开设的四个连接端由一侧至另一侧依次排列,依次连接所述第一管道1、第二管道2、第三管道3和第四管道4的进气口。

31.本实用新型实施例提供的排气歧管总成,可选的,所述进气法兰5为平板状结构。

32.本实用新型实施例提供的排气歧管总成,可选的,所述蚌壳件10与所述进气法兰5通过焊接连接,即蚌壳件10内集成的第三管道3和第四管道4的进气口与进气法兰5上开设的对应连接端焊接在一起。

33.本实用新型实施例提供的排气歧管总成,可选的,所述第一管道1和第二管道2与所述进气法兰5通过焊接连接,所述第一管道1和第二管道2与所述蚌壳件10通过焊接连接,即第一管道1和第二管道2的进气口与进气法兰5上开设的对应连接端焊接在一起,第一管道1和第二管道2的出气口与蚌壳件10的第一入口和第二入口焊接在一起。

34.本实用新型实施例提供的排气歧管总成,可选的,所述蚌壳件10包括通过焊接连接的上蚌壳和下蚌壳。

35.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1