双EHA驱动独立变桨系统的变桨协同控制方法及其系统

本技术涉及风力发电,具体地涉及一种双eha驱动独立变桨系统的变桨协同控制方法及其系统。

背景技术:

1、风电机组变桨系统是风电机组安全、稳定、高效运行的核心系统。但是变桨系统存在故障率高、维护费用高等问题。此外,风电机组大型化与海上风电的不断发展,对变桨系统在稳定性、可靠性、高效性等方面提出了更高的要求。

2、风电机组大型化导致变桨系统载荷增大,单驱式变桨系统由于驱动力有限已不能满足变桨驱动系统的要求;此外,单驱式变桨系统存在径向偏载和局部载荷过大的问题,因此亟需设计出更符合大容量机组的可靠的变桨系统。其中双(多)驱式变桨系统是一种有效的解决方案。

3、在一篇名称为《一种用于风力发电机的直驱式液压变桨距控制机构》的现有技术文献中,变桨机构由两套闭式泵控液压系统驱动,当一套变桨驱动系统液压回路出现故障失压时,控制系统自动切换至第二套驱动系统的液压回路,实现了变桨系统冗余设计,提高了系统可靠性。但是,该系统是由一个液压缸实现变桨,仍存在径向偏载和局部载荷过大的问题。在另外一篇名称为《一种风力发电机组变桨双电机驱动控制系统》的现有技术文献中,双驱控制可以对载荷平均分配,使得单个驱动器的出力更小,进而可以减小加载到轴承齿面的疲劳载荷,延长变桨轴承寿命,并实现了双电机同步控制。此外,在名称为《一种双电机变桨系统的控制方法及装置》的现有技术文献中,对主电机和从电机分别进行控制,使电机目标转矩一部分由主电机输出,另一部分由从电机输出,实现主电机和从电机的协调控制,保证桨叶能够达到目标位置。从上述文献公开的内容可以获知,电动变桨技术已经相对成熟,如何将液压系统的优势与大型变桨系统更好地相结合还有待进一步探索。

技术实现思路

1、为了克服现有技术的不足,本发明通过变桨控制器接收主控系统变桨指令,控制两套eha(闭式泵控液压系统)驱动单元分别进行位置和压力控制,实现双eha驱动独立变桨系统对主控系统桨距角指令的高精度、高动态跟踪。

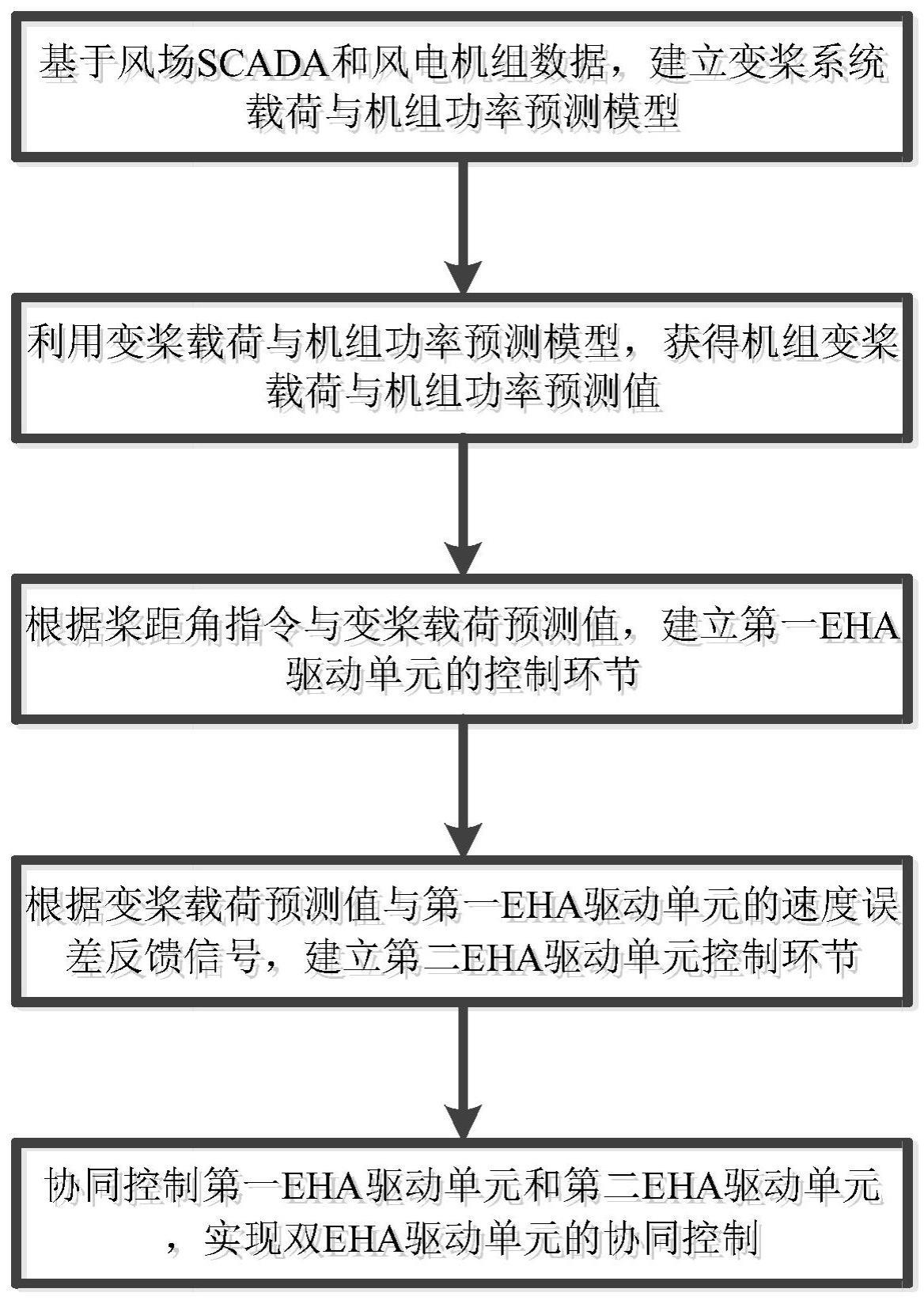

2、为实现上述目的,本发明所采用的解决方案为:一种双eha驱动独立变桨系统的变桨协同控制方法,其包括以下步骤:

3、步骤1:基于风场scada(数据采集与监视控制系统)和风电机组数据,建立变桨系统载荷与机组功率预测模型;

4、获取风场中长期scada数据和风电机组数据,清洗数据,并进行归一化处理,获得状态量的归一化结果x和实际量的归一化结果y;将状态量的归一化结果x={v,w,θ,β,δψ}作为神经网络的输入,实际量的归一化结果y={p,tz}作为神经网络输出,通过人工神经网络进行变桨系统载荷与机组功率预测模型训练,得到变桨系统载荷与机组功率预测模型,如下所示:

5、

6、式中:tz表示变桨载荷实际值;p表示机组功率实际值;x={v,w,θ,β,δψ}表示状态量的归一化结果;v表示风轮平面风速;w表示风轮转速;θ表示叶片方位角;β表示叶片桨距角;δψ表示偏航角度误差;f1表示变桨载荷神经网络模型;f2表示机组功率神经网络模型;

7、步骤2:利用变桨载荷与机组功率预测模型,获得机组变桨载荷与机组功率预测值;

8、机组主控系统实时监测并采集的状态量x={v,w,θ,β,δψ};将上述归一化后的状态量代入机组变桨载荷模型与机组功率预测模型,获得机组变桨载荷与机组功率预测值为tznorm,pnorm,然后进行反归一化处理,处理过程如下所示:

9、

10、式中:y表示实际量的归一化结果;ynorm表示机组变桨载荷预测值;ymax表示机组功率预测值;ymin表示实际量的最小值;

11、步骤3:根据桨距角指令与变桨载荷预测值,建立第一eha驱动单元的控制环节;

12、将桨距角指令信号转化为第一液压缸的位移信号,控制变桨系统的液压缸活塞杆位移,则第一液压缸位移指令信号的计算模型如下所示:

13、

14、式中:lin表示第一液压缸位移指令信号;r表示第一液压缸活塞杆端部回转半径;h表示第一液压缸安装铰链至叶片中心的距离;α表示0°桨距角位置时第一液压缸活塞杆端部回转半径与第一液压缸安装铰链至叶片中心连线的夹角;lmin表示0°桨距角位置时活塞杆端部至第一液压缸安装铰链位置的距离;

15、变桨控制器将主控系统的桨距角指令βin转为第一液压缸的位移指令信号lin,设计第一eha驱动单元的控制环节实现第一液压缸运动控制;

16、步骤4:根据变桨载荷预测值与第一eha驱动单元的速度误差反馈信号,建立第二eha驱动单元控制环节;

17、变桨控制器将变桨载荷预测值tznorm转化为第二液压缸驱动力指令fin,二者关系如下所示:

18、

19、式中:fin表示第二液压缸驱动力指令参数;tznorm表示机组变桨载荷预测值;

20、步骤5:协同控制第一eha驱动单元和第二eha驱动单元,实现双eha驱动单元的协同控制;

21、获取步骤3、4中所述的第一eha驱动单元和第二eha驱动单元协同驱动叶片变桨,实现双eha驱动独立变桨系统对主控系统的桨距角指令的动态高精度跟踪,最终实现双eha驱动单元的协同控制。

22、可优选的是,所述步骤1中的获取风场中长期scada数据和风电机组数据,清洗数据,并进行归一化处理,具体为:

23、所述风场中长期scada数据和风电机组数据的内容覆盖全部风况下vin≤v≤vout的运行状态数据,vin表示切入风速,vout表示切出风速;

24、所述数据进行清洗为剔除机组停机状态、传感器采集错误及干扰的数据;

25、获取风场中长期scada数据和风电机组数据,清洗数据,并进行归一化处理,处理过程如下所示:

26、

27、式中:xnorm表示状态量的归一化结果;xs表示状态量的输入值;xmin表示状态量的最小值;xmax表示状态量的最大值;y表示实际量的输入值;ynorm表示实际量的归一化结果;ymax表示实际量的最大值;x={v,w,θ,β,δψ}包括风轮平面风速v、风轮转速w、叶片方位角θ、叶片桨距角β和偏航角度误差δψ。

28、可优选的是,所述步骤3中的根据桨距角指令与变桨载荷预测值,建立第一eha驱动单元的控制环节,具体为:

29、设计前馈控制环节c2(s)实现对第一液压缸位移指令lin的快速跟踪;将第一液压缸位移指令信号lin与第一液压缸位移反馈信号l进行比较,得到第一液压缸位移差值,如下所示:

30、el=lin-l;

31、式中:el表示第一液压缸位移差值;l表示第一液压缸位移反馈信号;

32、设计误差补偿控制器c1(s)对误差进行补偿,消除稳态误差;

33、根据变桨载荷预测值tz,设计前馈补偿控制c3(s)进行补偿;

34、将上述三部分控制环节相加,得到第一eha驱动单元中伺服电机的转速控制指令ωin,如下所示:

35、ωin(s)=elc1(s)+linc2(s)+fzc3(s);

36、式中:ωin(s)表示第一eha驱动单元中伺服电机的转速控制指令;c1(s)表示第一误差补偿控制环节;c2(s)表示第二前馈控制环节;c3(s)表示第三前馈补偿控制环节;fz表示第三前馈补偿控制环节反馈参数;s表示微分算子;

37、伺服驱动器控制伺服电机转速跟踪转速指令ωin,驱动双向定排量液压泵为第一液压缸供油,控制第一液压缸运动。

38、可优选的是,所述步骤4中的根据变桨载荷预测值与第一eha驱动单元的速度误差反馈信号,建立第二eha驱动单元控制环节,具体为:

39、设计前馈控制环节c5(s)实现对第二液压缸驱动力指令fin的快速跟踪;第二液压缸驱动力指令信号fin与第二液压缸驱动力反馈信号pbk3进行比较,得到第二液压缸驱动力差值,如下所示:

40、ef=fin-pbk1;

41、式中:ef表示第二液压缸驱动力差值;fin表示第二液压缸驱动力指令信号;pb表示第二液压缸的高压腔压力;k1表示反馈系数;

42、设计误差补偿控制器c4(s)对误差进行补偿,消除稳态误差;同时变桨控制器根据第一液压缸的速度反馈差值,如下所示:

43、ev=lins-ls;

44、式中:ev表示变桨控制器根据第一液压缸的速度反馈差值;s表示微分算子;

45、设计前馈补偿控制器c6(s)进行速度补偿;

46、将上述三部分控制环节相加,得到第二eha驱动单元中伺服电机的转矩控制指令tin,如下所示:

47、tin(s)=efc4(s)+finc5(s)+evc6(s);

48、式中:tin(s)表示第二eha驱动单元中伺服电机的转矩控制指令;c4(s)表示第二误差补偿控制环节;c5(s)表示第五前馈补偿控制环节;c6(s)表示第六前馈补偿控制环节;

49、伺服驱动器控制伺服电机转矩跟踪转矩指令tin,驱动双向定排量液压泵为第二液压缸供油,使第二液压缸产生驱动力。

50、本发明的第二个方面提出了一种基于前述双eha驱动独立变桨系统的变桨协同控制方法的变桨系统,能够实现双eha驱动独立变桨系统协同控制,所述变桨系统包括:风电机组主控系统、变桨控制器、第一eha驱动单元和第二eha驱动单元和变桨轴承;

51、所述风电机组主控系统主要用于风电机组整机状态检测与控制,结合机组运行状态与风况对变桨系统进行控制;

52、所述变桨控制器将主控系统的桨距角指令转化为第一eha驱动单元的第一伺服电机的转速指令,并结合预测的变桨载荷与液压缸两腔压力反馈设定第二eha驱动单元的伺服电机的转矩指令;所述变桨控制器分别对第一eha驱动单元、第二eha驱动单元进行位置控制与压力控制,实现双eha驱动独立变桨系统对主控系统的桨距角指令的动态高精度跟踪;

53、所述第一eha驱动单元包括第一伺服驱动器、第一伺服电机、第一双向定排量泵、第一液控单向阀、第二液控单向阀、第一溢流阀、第二溢流阀、第一电磁开关阀、第二电磁开关阀、第三电磁开关阀、第四电磁开关阀、第五电磁开关阀、第六电磁开关阀、第一闭式油箱、第一应急蓄能器、第一液压缸、第一位移传感器、第一无杆腔压力传感器和第一有杆腔压力传感器;所述第一伺服驱动器和第一伺服电机连接,控制第一伺服电机转速与转矩;所述第一伺服电机和第一双向定排量泵同轴相连;所述第一双向定排量泵的p口分别和第五电磁开关阀的p口、第六电磁开关阀的p口、第二溢流阀的q口、第二液控单向阀的q口、第一液控单向阀的控制油口连接;所述双向定排量泵的q口分别和第一电磁开关阀的p口、第二溢流阀的p口、第一液控单向阀的q口、第二液控单向阀的控制油口连接;所述第一液控单向阀的p口分别和第一溢流阀的q口、第二电磁开关阀的p口、第一闭式油箱的油口、第三电磁开关阀的p口、第二溢流阀的q口、第二液控单向阀的p口连接;所述第四电磁开关阀的p口分别和第一应急蓄能器的油口、第六电磁开关阀的q口连接;所述第一液压缸的无杆腔分别和第一无杆腔压力传感器、第三电磁开关阀的q口、第四电磁开关阀的q口、第五电磁开关阀的q口连接;所述第一液压缸的有杆腔分别和第一电磁开关阀的q口、第二电磁开关阀的p口、第一有杆腔压力传感器连接;所述第一位移传感器安装在第一液压缸上,用于监测液压缸活塞杆位移;所述第二eha驱动单元包括第二伺服驱动器、第二伺服电机、第二双向定排量泵、第三液控单向阀、第四液控单向阀、第三溢流阀、第四溢流阀、第七电磁开关阀、第八电磁开关阀、第九电磁开关阀、第十电磁开关阀、第十一电磁开关阀、第十二电磁开关阀、第二闭式油箱、第二应急蓄能器、第二液压缸、第二位移传感器、第二无杆腔压力传感器和第二有杆腔压力传感器;

54、所述第二伺服驱动器和第二伺服电机连接,控制第二伺服电机转速与转矩;所述第二伺服电机和第二双向定排量泵同轴相连;所述第二双向定排量泵的p口分别和第十一电磁开关阀的p口、第十二电磁开关阀的p口、第四溢流阀的q口、第四液控单向阀的q口、第三液控单向阀的控制油口连接;所述第二双向定排量泵的q口分别和第七电磁开关阀的p口、第四溢流阀的p口、第三液控单向阀的q口、第四液控单向阀的控制油口连接;所述第三液控单向阀的p口分别和第三溢流阀的q口、第八电磁开关阀的p口、第二闭式油箱的油口、第九电磁开关阀的p口、第四溢流阀的q口、第四液控单向阀的p口连接;所述第十电磁开关阀的p口分别和第二应急蓄能器的油口、第十二电磁开关阀的q口连接;所述第二液压缸的无杆腔分别和第二无杆腔压力传感器、第九电磁开关阀的q口、第十电磁开关阀的q口、第十一电磁开关阀的q口连接;所述第二液压缸的有杆腔分别和第七电磁开关阀的q口、第八电磁开关阀的口、第二有杆腔压力传感器连接;所述第二位移传感器安装在第二液压缸上,用于监测第二液压缸活塞杆位移;

55、所述变桨轴承外圈固定在轮毂上,变桨轴承内圈与叶片根部、传扭盘固定连接,第一液压缸和第二液压缸平行对置安装,第一液压缸和第二液压缸的有杆腔尾部分别与轮毂通过铰链连接,第一液压缸和第二液压缸的活塞杆端部分别通过关节轴承与传扭盘连接。

56、与现有技术相比,本发明的有益效果在于:

57、(1)本发明采用的双eha驱动独立变桨系统包括两个eha驱动单元,高度集成的闭式泵控液压系统(eha)驱动单元无需液压滑环与长管路,减小油液泄漏风险,维护便捷;两个eha驱动单元平行对置安装,协同驱动叶片变桨,驱动力大,径向偏载小。

58、(2)本发明通过变桨载荷预测,并分别对第一eha驱动单元、第二eha驱动单元进行位置高精度控制与压力补偿控制,能实现双eha驱动独立变桨系统对主控系统的桨距角指令的高精度、高动态的跟踪。

- 还没有人留言评论。精彩留言会获得点赞!