液态氨相变冷却式混合动力热管理系统

本发明涉及发动机,具体地涉及一种液态氨相变冷却式混合动力热管理系统。

背景技术:

1、在船舶绿色低碳的大背景下,船舶发展进入到了一个关键的转型升级期,未来船舶要求动力具有高度灵活性,动力灵活性包含动力装置的灵活配置,燃料供给、喷射系统灵活性及燃料存储、驳运、加注灵活性。动力多样性、燃料多样性将是船舶发展的必然趋势,因此开展船用低碳清洁燃料供给与喷射系统研制研究,是满足当前及未来技术发展需求,提高技术创新性、产品竞争性和企业影响力的关键举措。氨作为典型的低碳燃料之一,与氢燃料相比,储能更高,便于储存和运输,有成熟的供应链,是主要的低碳替代能源之一。

2、氨燃料等新型替代燃料具备共性的低粘度、低闪点(液体燃料)、低碳、低排放特性,使得现有的设备,尤其是燃料供给及喷射系统,需要进行非常大的技术升级、改造,以满足新型燃料的使用需求。同时值得注意的是,虽然从发动机燃烧排放角度,新型替代燃料具有非常大的减排潜力,但从燃料的全寿命周期看,现有替代燃料需解决能源绿色再生,带动了整个能源产业链的变革。目前国际上尚无成熟的氨燃料动力装置,由柴油机改进的氨燃料发动机存在体积效率低、燃烧效果差,热效率以及能量利用率低等问题,限制了推广应用。

技术实现思路

1、本发明的目的在于提供一种液态氨相变冷却式混合动力热管理系统,以有效解决寒冷条件下发动机冷启动问题,减小压缩机功耗,实现余热利用,并提高能量利用率。

2、本发明的目的是这样实现的:

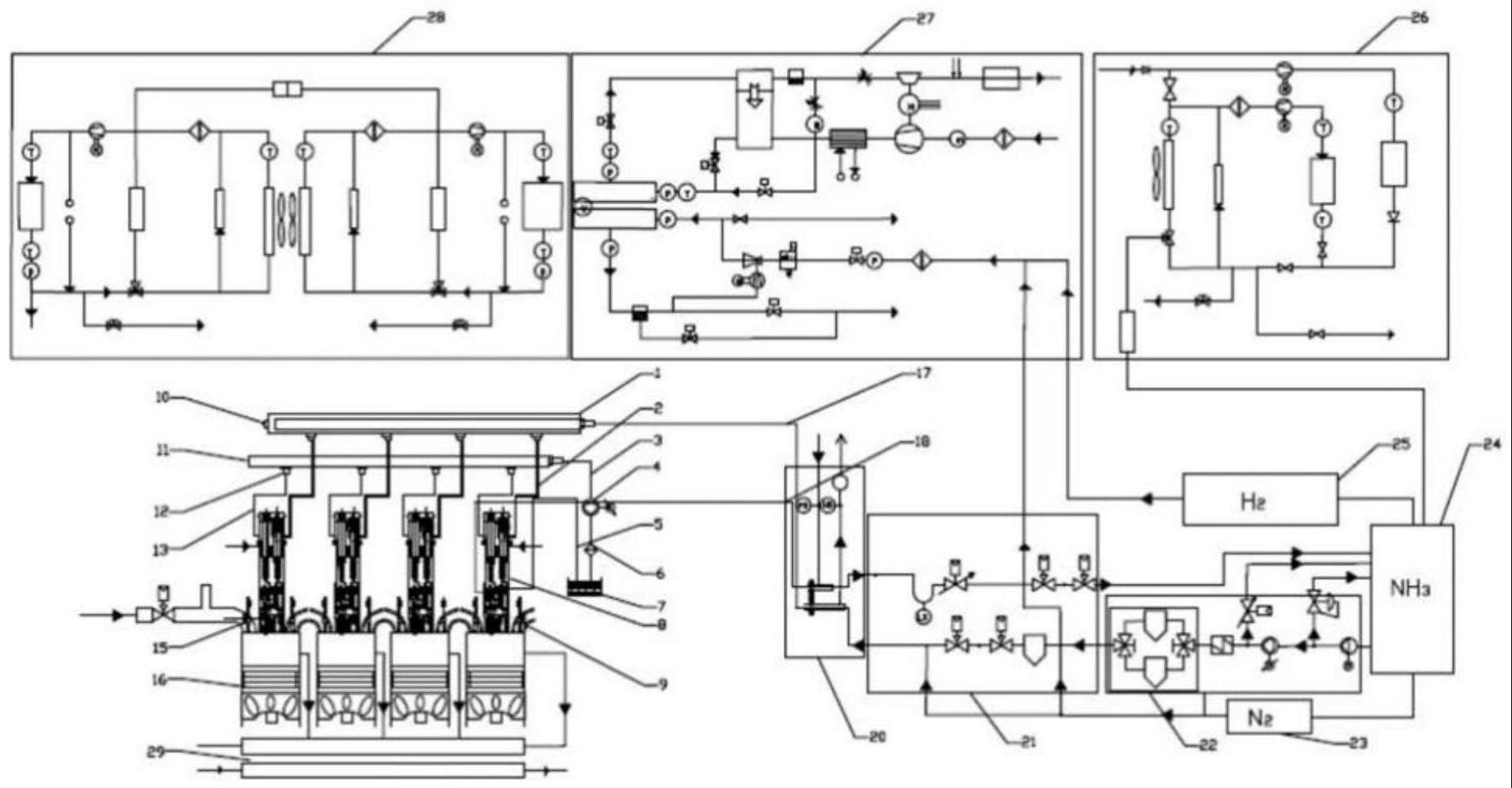

3、本发明提供一种液态氨相变冷却式混合动力热管理系统,包括喷射器、液氨氢气供给系统、液氨共轨管、燃油共轨管、油箱,所述燃油共轨管分别连接所述油箱和所述喷射器的单向进油口;所述液氨氢气供给系统包括液氨储存罐、泵氨系统、分流系统和进出氨系统,所述液氨共轨管分别连接所述进出氨系统和所述喷射器的单向进氨口;所述进出氨系统内布置有进氨管和回氨管,所述泵氨系统包括液氨储存分流器、低压泵和高压泵,所述分流系统包括储存罐、进氨控制阀、安全阀和回氨控制阀,所述液氨储存罐的出口依次连接所述低压泵、所述高压泵、所述液氨储存分流器、所述储存罐以及所述进氨控制阀,所述进氨控制阀通过所述进氨管连接所述液氨共轨管,所述液氨储存罐的进口依次连接所述回氨控制阀和所述安全阀,所述安全阀通过所述回氨管连接所述喷射器,所述液氨储存罐分别连接氢气储存罐和氮气储存罐。

4、优选的,所述喷射器包括喷射器体、液氨喷射部分和柴油喷射部分,所述液氨喷射部分和所述柴油喷射部分均位于所述喷射器体内;其中,所述液氨喷射部分包括自上而下设置的增压模块、第一蓄压谐振限流模块、超磁滞电磁控制执行器和相变可控超雾化喷嘴模块,所述柴油喷射部分包括自上而下设置的第二蓄压谐振限流模块、副增压模块、压力平衡式电磁控制执行器和针阀偏心自调节喷嘴。

5、优选的,所述增压模块包括增压磁轭、增压主副磁极、主增压活塞、增压衔铁、增压限位块、增压双密封阀杆、增压上阀杆座和增压下阀杆座,所述增压衔铁套于增压双密封阀杆的顶部,所述增压磁轭与所述增压衔铁之间设置增压复位弹簧,所述增压复位弹簧外侧设置增压主副磁极,所述增压主副磁极缠绕线圈,所述增压双密封阀杆的中部位于增压上阀杆座内,所述增压双密封阀杆的底部位于增压下阀杆座内,所述增压双密封阀杆的中部套有增压阀杆复位弹簧,所述增压双密封阀杆的中部与底部之间设置增压双密封凸起,所述增压上阀杆座、增压下阀杆座与增压双密封阀杆对应的面上均设置密封面,所述主增压活塞位于增压下阀杆座下方,所述主增压活塞外部套有主增压活塞复位弹簧,所述增压上阀杆座内设置相通的回氨通道,所述增压下阀杆座里设置进氨通道和中间管路,所述增压下阀杆座内增压双密封凸起所在空间为连通空间,所述连通空间与中间管路相通。

6、优选的,所述第一蓄压谐振限流模块包括谐振块、中间块、棱形密封块、限流活塞和蓄压阀座,所述主增压活塞下方的喷射器体内设置蓄压腔,所述蓄压腔的侧壁上安装单向进氨口,所述喷射器体上设置液冷管入口,所述液冷管入口连通蓄压腔,所述蓄压腔下方依次设置谐振块、中间块、菱形密封块和蓄压阀座,所述蓄压阀座里设置限流活塞,所述中间块内设置中间块复位弹簧,所述中间块的底部设置有进氨孔和谐振块进氨路节流孔,所述菱形密封块位于限流活塞之上,所述限流活塞内设置中间孔,所述限流活塞的下方设置限流活塞复位弹簧,所述限流活塞复位弹簧的下方设置储存腔。

7、优选的,所述谐振块内分别设置一号进氨路、二号进氨路、一号进氨腔、二号进氨腔、一号出氨路和二号出氨路,所述一号进氨腔分别连通一号进氨路和一号出氨路,所述二号进氨腔分别连通二号进氨路和二号出氨路,所述一号进氨腔与二号进氨腔通过连通孔相通,所述一号进氨腔通过一号进氨节流孔连通一号进氨路,所述一号进氨腔通过二号进氨节流孔连通蓄压腔,所述一号进氨路和二号进氨路连通蓄压腔。

8、优选的,第二蓄压谐振限流模块的结构与第一蓄压谐振限流模块相同,并列设置在喷射器体内。

9、优选的,所述超磁滞电磁控制执行器包括超磁滞主副磁极、磁滞座、超磁滞上阀杆、超磁滞下端锥阀和超磁滞菌状阀,所述超磁滞主副磁极内缠绕线圈,所述超磁滞主副磁极的通孔内设置超磁滞材料,所述超磁滞材料的下方依次设置磁滞座、超磁滞上阀杆、超磁滞下端锥阀和超磁滞菌状阀,所述超磁滞菌状阀位于超磁滞菌状阀腔内,所述超磁滞菌状阀的下方设置超磁滞菌状阀复位弹簧,所述超磁滞电磁控制执行器所在的喷射器体内设置回油油路和进油油路,所述回油油路连通超磁滞菌状阀腔,所述超磁滞下端锥阀外部的超磁滞下端锥阀壳内设置超磁滞锥阀进油孔,所述超磁滞锥阀进油孔连通进油油路。

10、优选的,所述相变可控超雾化喷嘴模块包括超雾化喷嘴体、超雾化阀座、无静态泄漏缸、超雾化针阀体和超雾化控制阀杆,所述超雾化阀座位于超雾化喷嘴体内,所述无静态泄漏缸和超雾化针阀体位于超雾化阀座内,所述超雾化针阀体的头部位于无静态泄漏缸内,所述超雾化针阀体的中部与无静态泄漏缸之间设置超雾化针阀体复位弹簧,所述无静态泄漏缸、超雾化针阀体与超雾化阀座之间形成储氨腔,所述超雾化阀座与超雾化喷嘴体之间形成液冷工质入口管路和液冷工质出口管路,所述超雾化针阀体的底部与超雾化阀座的底部形成超雾化喷射流道,所述储氨腔与储存腔相通,所述超雾化针阀体的顶端与其上方的喷射器体之间形成超雾化控制腔。

11、优选的,所述副增压模块包括副增压磁轭、副增压主副磁极、副增压活塞、副增压衔铁、副增压限位块、副增压双密封阀杆、副增压上阀杆座和副增压下阀杆座,所述副增压衔铁套于副增压双密封阀杆的顶部,所述副增压磁轭与副增压衔铁之间设置副增压复位弹簧,所述副增压复位弹簧的外侧设置副增压主副磁极,所述副增压主副磁极缠绕线圈,所述副增压双密封阀杆的中部位于副增压上阀杆座里,所述副增压双密封阀杆的底部位于副增压下阀杆座内,所述副增压双密封阀杆的中部套有副增压阀杆复位弹簧,所述副增压双密封阀杆的中部与底部之间设置副增压双密封凸起,所述副增压上阀杆座、副增压下阀杆座与副增压双密封阀杆对应的面上均设置密封面,所述副增压活塞位于副增压下阀杆座的下方,所述副增压活塞外部套有副增压活塞复位弹簧,所述副增压上阀杆座内设置回油管路,所述下阀杆座内设置副增压油道和副增压连通通道,所述副增压油道分别连通进油通道和副增压双密封凸起下方,所述副增压双密封凸起所在空间为连通空间,所述副增压连通通道分别连通连通空间和副增压活塞上方,所述进油通道设置密封球,所述密封球下方设置密封球复位弹簧,所述副增压活塞下方为增压油管路,所述增压油管路连通密封球复位弹簧下方的进油通道。

12、优选的,所述压力平衡式电磁控制执行器包括压控式主副磁极、压控式衔铁和平衡阀杆,所述平衡阀杆的上部设置于压控式主副磁极内,所述平衡阀杆的下部位于压控式衔铁内,所述压控式衔铁位于压控式主副磁极下方,所述压控式衔铁和平衡阀杆的下方设置压控式回油孔上段和压控式回油孔下段,所述压控式回油孔上段和压控式回油孔下段通过压控式回油节流孔相通,所述压控式回油孔下段通过压控式进油节流孔连通进油管路。

13、优选的,所述针阀偏心自调节喷嘴包括偏心自调节中间块、偏心自调节针阀体、偏心自调节针阀体外壳、偏心自调节阀块和偏心自调节喷嘴体,所述偏心自调节针阀体位于偏心自调节针阀体外壳内,所述偏心自调节针阀体位于偏心自调节喷嘴体内,所述压控式回油孔下段设置于偏心自调节中间块内,所述偏心自调节中间块下端连接偏心自调节阀块,所述偏心自调节针阀体顶部位于偏心自调节阀块里,所述偏心自调节针阀体、偏心自调节阀块以及偏心自调节中间块之间形成偏心自调节控制腔,所述偏心自调节控制腔连通压控式回油孔下段,所述偏心自调节针阀体中部设置偏心自调节针阀体凸起,所述偏心自调节针阀体凸起上方套有偏心自调节针阀体复位弹簧,所述偏心自调节针阀体为偏心结构,其一部分贴于其外部的偏心自调节针阀体外壳的内壁。

14、优选的,所述液态氨相变冷却式混合动力热管理系统还包括氢燃料电池系统,所述氢燃料电池系统包括电堆阳极、电堆阴极、氢气入口、氮气入口和空气入口,所述氢气储存罐连接氢气入口,所述氮气储存罐连接氮气入口,所述氢气入口、氮气入口汇合后经氢气过滤器、第一关断阀、高压气体喷射阀、引射泵及氢循环泵供给电堆阳极,所述电堆阳极的废气通过水分离器,分别通过排水阀、排气阀排出;空气经空气过滤器、空气压缩机、第一中冷器、加湿器、第二关断阀进而向电堆阴极供给。

15、优选的,所述液态氨相变冷却式混合动力热管理系统还包括冷却系统,所述冷却系统包括水箱、第一散热器、第一去离子器、第一加热器、第二中冷器和第一冷却连接口,所述第一散热器、第一去离子器、第一加热器、第二中冷器及第一冷却连接口并联形成第一冷却单元,所述水箱连接第一冷却单元,所述冷却连接口连接冷却水出口,所述第一冷却单元通过泄流阀连接出口;与第一冷却单元对称设置有第二冷却单元,所述第二冷却单元包括第二散热器、第二去离子器、第二加热器、第三中冷器和第二冷却连接口,所述第二冷却单元的布置方式与第一冷却单元相同且对称。

16、优选的,所述液态氨相变冷却式混合动力热管理系统还包括双作用热泵,所述双作用热泵包括液氨入口、三通阀、低功率压缩机、高功率压缩机、制冷换热器、制热换热器和第三散热器,所述液氨储存罐连接液氨入口,所述液氨入口连接三通阀,所述低功率压缩机出口的高压蒸汽通入第三散热器,高压蒸汽冷凝后通过第一电子膨胀阀、第二电子膨胀阀进入制冷换热器,并返回低功率压缩机;所述高功率压缩机出口的高压蒸汽进入制热换热器进行冷凝放热,经单项止逆阀、第一电子膨胀阀进入膨胀阀所在支路,膨胀阀所在支路的液态工质蒸发成气态工质,并返回高功率压缩机。

17、优选的,所述液态氨相变冷却式混合动力热管理系统还包括液氨-柴油双燃料气缸,所述液氨-柴油双燃料气缸包括气缸体、活塞、曲柄、进气管和排气管,所述气缸体上方分别设置进气管、出气管和喷射器,所述气缸体内设置活塞,活塞下方连接曲柄,所述进气管与气缸体连接处为进气口,所述进气口设置进气阀杆,所述进气阀杆上套有进气阀杆弹簧,所述出气管与气缸体连接处为出气口,所述出气口设置出气阀杆,所述出气阀杆上套有出气阀杆弹簧,所述进气管设置氢气进气口,所述氢气进气口和进气口之间设置空气进气口,所述氢气进气口和空气进气口之间设置安全阀。

18、本发明的优势在于:

19、1、本发明通过液氨-柴油双燃料一体化设计,节约安装空间,柴油供给同时控制氨燃料喷射器和柴油喷油器的喷射,以及为柴油喷油器和增压器提供燃油增压;

20、2、采用超磁致电磁控制执行器结构保证氨燃料喷射的精准控制;由压力平衡式电磁控制执行器和超雾化喷嘴模块配合喷入气缸,实现氨燃料大流量高压液态喷入气缸中,实现充分燃烧;

21、3、喷射过程结合热管理设计,从压力和温度两方面调节,控制氨燃料的相变转换;

22、4、采用多阀协同控制的形式,实现液氨喷射过程循环可变,使喷射量、喷射定时更加精准、灵活;

23、5、采用谐振块调整系统内压力波动,通过改变压力波波动的相位,调整波动频率,以及波峰、波谷的对应关系,实现压力波耦合过程的可控,同时设计了流量限制器,防止异常喷射的发生;

24、6、采用平衡阀控制方式,由于整体泡在高压燃油内,受到平衡力的作用,可以实现更高的共轨压力(250mpa),从而减小了整体阀件的质量,既减小了电磁力需求,又增加了控制响应,从而仅需较小尺寸的电磁阀和衔铁配合以及较小的弹簧预紧力;同时所采用的平衡阀杆不直接受高度冲击,防止了传统球阀的穴蚀现象,增加系统可靠性;

25、7、中间块和自调节阀块的结合设计,一方面解决了传统无静态块泄漏的问题,另一方面通过自调节阀块的设计,防止了由于针阀偏心引起的磨损和泄漏问题。

- 还没有人留言评论。精彩留言会获得点赞!