一种具有多点式侧电极的点火电嘴的制作方法

本发明涉及航空发动机点火设备,具体是指一种具有多点式侧电极的点火电嘴。

背景技术:

1、点火电嘴是航空发动机点火系统中关键部件之一。目前国内航空发动机点火电嘴根据点火原理不同,一般分为半导体点火电嘴和沿面点火电嘴。而两类点火电嘴的侧电极按类型可分为两种,一种是直接使用外壳作为侧电极,外壳的材料多为高温钢。而另一种侧电极多以圆片式为主,材料多为金属铱,具寿命长的优点。

2、目前国内航空发动机点火电嘴的侧电极多以圆片式为主,此型结构的点火电嘴在多型发动机的试验过程中多次出现了侧电极晃动使点火电嘴有异响的现象并由此引发了两个问题,一是半导体型的点火电嘴在轴向上半导体部件釉层与侧电极贴合失效,使点火电嘴发火端的击穿电压大幅增加,在无法满足点火电嘴本身性能要求的同时还使点火电嘴因无法击穿放电导致发动机点火失败;二是沿面型点火电嘴在径向上出现松动的侧电极加剧了材料不同的侧电极和外壳之间的电腐蚀现象,最终导致外壳腐蚀击穿使侧电极发生脱落。由此发明一种全新侧电极结构的点火电嘴已十分必要。

技术实现思路

1、本发明的目的在于提供一种易于装配,可减少侧电极的重量,降低制造成本的具有多点式侧电极的点火电嘴。

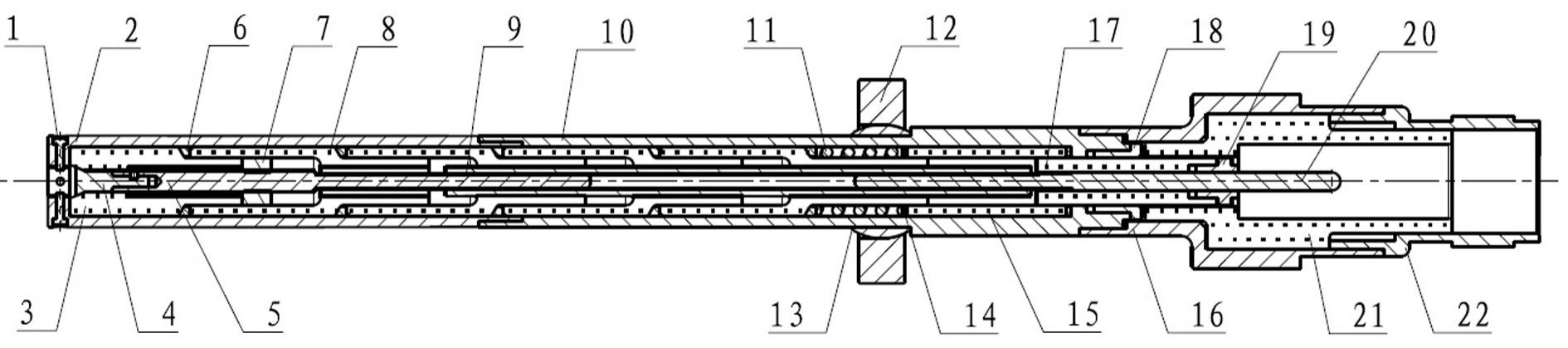

2、本发明通过下述技术方案实现:一种具有多点式侧电极的点火电嘴,包括外壳组件,所述外壳组件内部安装有若干绝缘组件,所述绝缘组件内部安装有中心电极组件,所述外壳组件前部靠近发火端处设置若干以外壳组件轴线为圆心呈环状分布安装孔,所述安装孔内嵌装有与外壳组件焊接在一起的侧电极,所述安装孔的轴线垂直于外壳组件的轴线,安装孔的上部为大圆孔,下部为小圆孔,所述侧电极为与安装孔形状相匹配的t型电极,所述测电极的材质为导电的贵金属。

3、本技术方案的工作原理为,改变了侧电极的形式及装配结构,可以有效减少侧电极的重量,由于无需专用工装夹具进行加工装配和检验,降低了侧电极的焊接难度。另外侧电极位置结构的变化,使得其用料成本更低,且可以通过调整外壳上侧电极的安装位置,更加精确地控制和调节沿面型点火电嘴的发火电压。

4、为了更好地实现本发明,进一步地,所述外壳组件从前至后依次包括嵌装且焊接在一起的第一外壳、第二外壳、第三外壳、第四外壳。

5、为了更好地实现本发明,进一步地,所述中心电极组件包括第一中心电极和第二中心电极、导电杆,所述第一中心电极后端与第二中心电极前端焊接,所述第一中心电极的前端靠近侧电极,所述第二中心电极与导电杆之间设置有防波套,第二中心电极后端置于防波套内并与之焊接,导电杆前端置于防波套内,并与之焊接。

6、为了更好地实现本发明,进一步地,所述绝缘组件从前之后依次设置在外壳组件内部,且包覆中心电极组件的半导体瓷管、若干第一瓷管、第二次瓷管、第三瓷管、第四瓷管,所述半导体瓷管与第一节第一次瓷管之间设置有第一垫圈,相邻第一瓷管之间设置有第一垫圈,最后一节第一瓷管与第二瓷管之间设置有弹簧,所述弹簧与第二瓷管之间还设置有第二垫圈,所述第三瓷管一端包覆在第二瓷管内部,另一端包覆在第四瓷管内部。

7、为了更好地实现本发明,进一步地,所述侧电极的安装孔位于第一外壳的前端,所述第一中心电极外部安装有半导体瓷管,并通过锁紧螺母将第一中心电极与半导体瓷管锁紧在第一外壳内部。

8、为了更好地实现本发明,进一步地,所述第一瓷管设置有四节,依次嵌套在一起,所述第二中心电极外部嵌装在前部两节第一瓷管内,并置于第一外壳内,所述防波套与第二中心电极焊接的一端置于第三节第一瓷管内,与导电杆焊接的另一端延伸出第四节第一次瓷管,第三节与第四节瓷管均置于第二外壳内。

9、为了更好地实现本发明,进一步地,所述导电杆中部包覆有第三瓷管,所述导电杆通过帽盖与第三瓷管固定,所述第三瓷管上还嵌装有衬套,所述衬套第二外壳与第三外壳的焊接嵌合处。

10、为了更好地实现本发明,进一步地,所述第三外壳内安装有第四瓷管,嵌套有帽盖的导电杆置于第四瓷管内部,第四瓷管外部置于第四外壳内。

11、为了更好地实现本发明,进一步地,所述第二外壳外部还嵌装有卡环,所述卡环与第二外壳之间还设置有固定卡环的卡套。

12、本发明与现有技术相比,具有以下优点及有益效果:

13、(1)本发明改变了侧电极的形式及装配结构,间接解决了大多点火电嘴因为侧电极安装孔的孔径小、精度高、加工深度过深所产生的外壳加工及侧电极装配较为困难的问题;

14、(2)本发明的侧电极相比相同厚度和厚度略小的圆片式侧电极的重量更小,由于改进了装配结构,可以有效减少侧电极的重量;

15、(3)本发明相比圆片式侧电极的点火电嘴,可以避免因为侧电极和安装孔因电腐蚀而产生侧电极松动,从而避免侧电极失效;

16、(4)本发明无需专用工装夹具进行加工装配和检验,且点火电嘴通常使用贵金属作为侧电极,多点式侧电极相比轴向端相同厚度的圆片式侧电极用料更少成本更低;

17、(5)本发明能够通过调节外壳侧边的侧电极安装孔位置,实现将侧电极精确地安装到指定位置,从而可以更加精确地控制和调节沿面型点火电嘴的发火电压。

技术特征:

1.一种具有多点式侧电极的点火电嘴,其特征在于,包括外壳组件,所述外壳组件内部安装有若干绝缘组件,所述绝缘组件内部安装有中心电极组件,所述外壳组件前部靠近发火端处设置若干以外壳组件轴线为圆心呈环状分布安装孔,所述安装孔内嵌装有与外壳组件焊接在一起的侧电极(1),所述安装孔的轴线垂直于外壳组件的轴线,安装孔的上部为大圆孔,下部为小圆孔,所述侧电极(1)为与安装孔形状相匹配的t型电极,所述测电极(1)的材质为导电的贵金属。

2.根据权利要求1所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述外壳组件从前至后依次包括嵌装且焊接在一起的第一外壳(2)、第二外壳(10)、第三外壳(16)、第四外壳(22)。

3.根据权利要求2所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述中心电极组件包括第一中心电极(4)和第二中心电极(5)、导电杆(20),所述第一中心电极(4)后端与第二中心电极(5)前端焊接,所述第一中心电极(4)的前端靠近侧电极(1),所述第二中心电极(5)与导电杆(20)之间设置有防波套(9),第二中心电极(5)后端置于防波套(9)内并与之焊接,导电杆(20)前端置于防波套(9)内,并与之焊接。

4.根据权利要求3所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述绝缘组件从前之后依次设置在外壳组件内部,且包覆中心电极组件的半导体瓷管(3)、若干第一瓷管(8)、第二次瓷管(15)、第三瓷管(17)、第四瓷管(21),所述半导体瓷管(3)与第一节第一次瓷管(5)之间设置有第一垫圈(6),相邻第一瓷管(8)之间设置有第一垫圈(6),最后一节第一瓷管(8)与第二瓷管(15)之间设置有弹簧(11),所述弹簧(11)与第二瓷管(15)之间还设置有第二垫圈(14),所述第三瓷管(17)一端包覆在第二瓷管(15)内部,另一端包覆在第四瓷管(21)内部。

5.根据权利要求4所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述侧电极(1)的安装孔位于第一外壳(2)的前端,所述第一中心电极(4)外部安装有半导体瓷管(3),并通过锁紧螺母(7)将第一中心电极(4)与半导体瓷管(3)锁紧在第一外壳(1)内部。

6.根据权利要求5所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述第一瓷管(8)设置有四节,依次嵌套在一起,所述第二中心电极(5)外部嵌装在前部两节第一瓷管(8)内,并置于第一外壳(2)内,所述防波套(9)与第二中心电极(5)焊接的一端置于第三节第一瓷管(8)内,与导电杆(20)焊接的另一端延伸出第四节第一次瓷管(8),第三节与第四节瓷管(8)均置于第二外壳(10)内。

7.根据权利要求6所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述导电杆(20)中部包覆有第三瓷管(17),所述导电杆(20)通过帽盖(19)与第三瓷管(17)固定,所述第三瓷管(17)上还嵌装有衬套(18),所述衬套(18)第二外壳(10)与第三外壳(16)的焊接嵌合处。

8.根据权利要求7所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述第三外壳(16)内安装有第四瓷管(21),嵌套有帽盖(19)的导电杆(20)置于第四瓷管(21)内部,第四瓷管(21)外部置于第四外壳(22)内。

9.根据权利要求8所述的一种具有多点式侧电极的点火电嘴,其特征在于,所述第二外壳(10)外部还嵌装有卡环(12),所述卡环与第二外壳(10)之间还设置有固定卡环的卡套(13)。

技术总结

本发明公开了一种具有多点式侧电极的点火电嘴,包括外壳组件,外壳组件内部安装有若干绝缘组件,绝缘组件内部安装有中心电极组件,外壳组件前部靠近发火端处设置若干以外壳组件轴线为圆心呈环状分布安装孔,安装孔内嵌装有与外壳组件焊接在一起的侧电极,安装孔的轴线垂直于外壳组件的轴线,安装孔的上部为大圆孔,下部为小圆孔,侧电极为与安装孔形状相匹配的T型电极,测电极的材质为导电的贵金属。本发明改变了侧电极的形式及装配结构,间接解决了现有点火电嘴外壳加工及侧电极装配较为困难的问题,相比相同厚度和厚度略小的圆片式侧电极的重量更小,成本低,稳定性高,能够更加精确地控制和调节沿面型点火电嘴的发火电压。

技术研发人员:张梦君,王金磊,傅志勇,李琦,冯雪,薛登攀,刘鹏理

受保护的技术使用者:四川泛华航空仪表电器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!