一种陶瓷基复合材料涡轮转子结构及涡轮发动机的制作方法

本发明涉及航空发动机及零部件设备,具体涉及一种陶瓷基复合材料涡轮转子结构及涡轮发动机。

背景技术:

1、纤维增强陶瓷基复合材料具有耐高温、低密度的材料特性,被认为是航空发动机热端部件上最具潜力的高温材料,可以显著降低发动机重量,提升涡轮前温度,从而实现发动机功重比/推重比大幅提升。

2、现有技术中,在使用陶瓷基复合材料制备发动机构件过程中,基体沉积工艺步骤对于构件最大厚度的要求较高,当构件厚度较大时容易造成基体致密化程度降低,存在较多孔隙,从而影响构件的强度。在航空发动机中,由于涡轮转子受力复杂,对于涡轮盘及涡轮叶片等部件的强度要求较高,通过常用陶瓷基复合材料加工技术制备的涡轮转子无法满足强度要求。

3、此外,陶瓷基复合材料制备步骤多,周期较长,构件成品率较低。在现有技术中,针对尺寸较大的涡轮盘结构,为了保证整体结构的均匀性,需要进行多次重复沉积与加工,生产效率降低,从而导致制备成本增加及周期延长。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有陶瓷基复合材料制备工艺制备涡轮转子时,生产效率低,从而导致制备难度增加和制造周期长的缺陷,从而提供一种具备高强度且可提高生产效率,降低制备成本及缩短制造周期的陶瓷基复合材料涡轮转子结构及涡轮发动机。

2、为解决上述技术问题,本发明的技术方案如下:

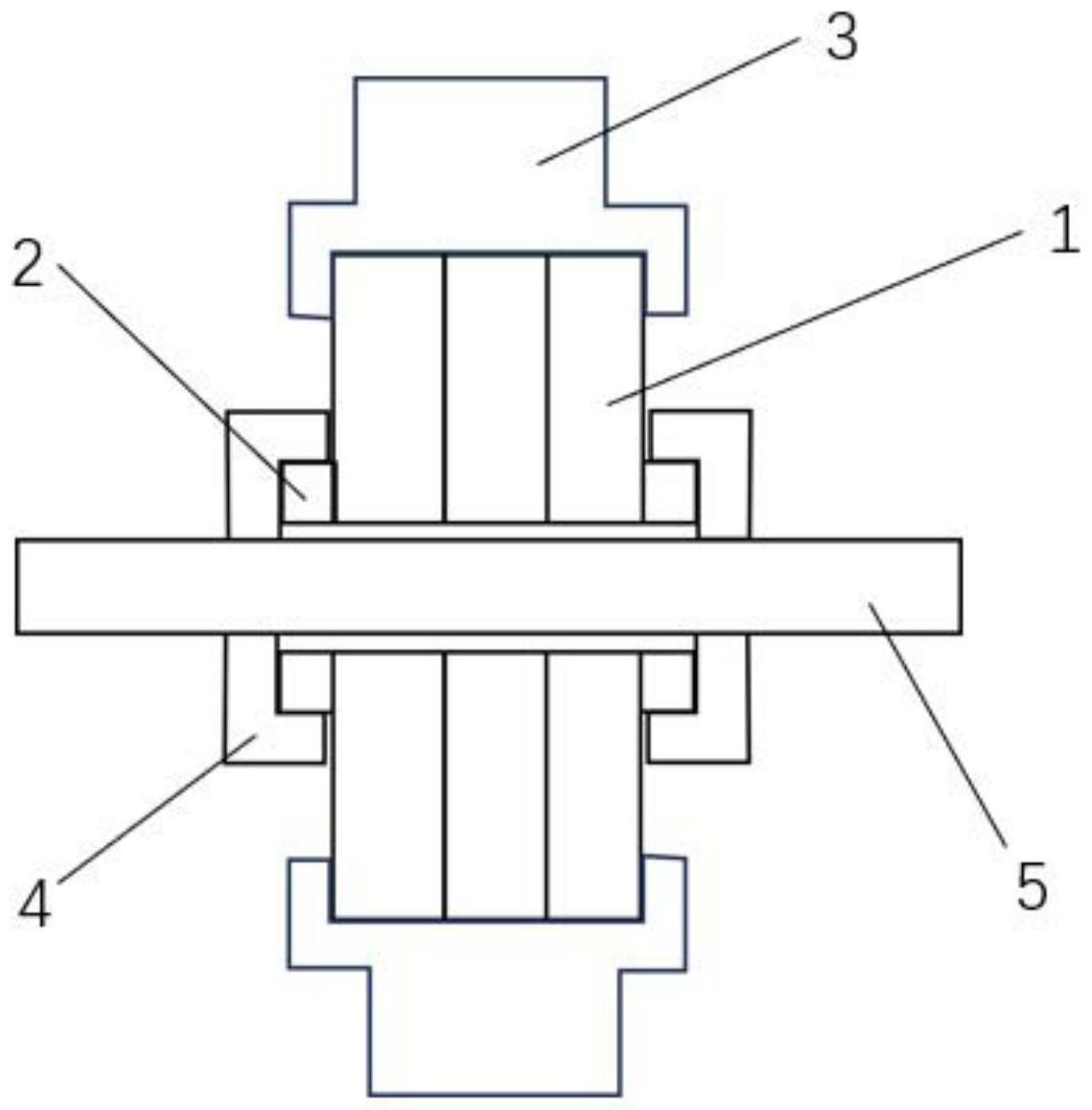

3、一种陶瓷基复合材料涡轮转子结构包括:盘体单元、固定凸台、第一连接件、叶片和第二连接件;盘体单元数量为多个,多个所述盘体单元同轴叠合形成涡轮盘;固定凸台的数量至少为两个,两个所述固定凸台分设于所述涡轮盘的两侧;所述第一连接件穿设于多个所述盘体单元和两个所述固定凸台上,以将两个所述固定凸台和多个所述盘体单元进行固定;叶片数量为多个,多个所述叶片沿所述涡轮盘的外周均匀布设,所述叶片卡设于所述涡轮盘上;所述第二连接件穿设于所述叶片和多个所述盘体单元,以将所述叶片和多个所述盘体单元进行固定。

4、根据本发明的一些实施例,陶瓷基复合材料涡轮转子结构还包括转子轴,所述盘体单元的中部设有第一通孔,所述固定凸台的中部开设有第二通孔,所述第一通孔和所述第二通孔同轴设置,所述转子轴穿设于所述第一通孔和所述第二通孔。

5、根据本发明的一些实施例,陶瓷基复合材料涡轮转子结构还包括至少两个金属夹片,两个所述金属夹片套设于所述固定凸台上,所述金属夹片设有与所述第一通孔和所述第二通孔同轴设置的第三通孔,所述第三通孔的直径小于所述第一通孔和所述第二通孔的直径且等于所述转子轴的外径,所述转子轴穿设于所述第一通孔、所述第二通孔和所述第三通孔。

6、根据本发明的一些实施例,所述盘体单元沿所述第一通孔的外周均匀开设有若干个第一安装孔,所述固定凸台沿第二通孔的外周均匀开设有若干个第二安装孔,所述第一安装孔和所述第二安装孔同轴设置,所述第一连接件穿设于所述第二安装孔和所述第一安装孔已将所述固定凸台和多个所述盘体单元固定。

7、根据本发明的一些实施例,所述第一连接件为直销钉。

8、根据本发明的一些实施例,所述盘体单元的厚度为8-10mm。

9、根据本发明的一些实施例,所述叶片包括相连接的叶身和卡环,所述卡环与所述涡轮盘卡接。

10、根据本发明的一些实施例,所述卡环沿轴线方向开设有第四安装孔,所述盘体单元的外周开设有第三安装孔,所述第三安装孔和所述第四安装孔相对应设置,所述第二连接件穿设于所述第三安装孔和所述第四安装孔,以将所述卡环和多个所述盘体单元固定。

11、根据本发明的一些实施例,所述第二连接件为斜销钉。

12、本发明还提出了一种航空发动机,设有陶瓷基复合材料涡轮转子结构。

13、本发明技术方案,具有如下优点:

14、1.本发明提供的陶瓷基复合材料涡轮转子结构,将陶瓷基复合材料沉积形成多个盘体单元,多个盘体单元叠合形成涡轮盘,在涡轮盘的两侧分别布设固定凸台,通过第一连接件,将两个固定凸台和多个盘体单元进行固定,叶片卡设在涡轮盘的外缘,通过第二连接件将叶片和多个盘体进行固定。多个盘体单元的设置可提高基体致密化程度,从而提高盘体单元的强度,进而保证涡轮盘的可靠性。此外还可以降低制备难度,提高生产效率,降低生产成本。

15、2.本发明提供的陶瓷基复合材料涡轮转子结构,通过设置金属夹片,避免盘体单元、固定凸台与转子轴直接接触,避免陶瓷基盘体与转子轴在高温工作环境下热膨胀变形差异较大,转子轴变形过大导致挤压盘体中心产生裂纹或破坏。,金属夹片起到支撑限位的作用,金属夹片便于更换,可降低维修成本。

16、3.本发明提供的陶瓷基复合材料涡轮转子结构,盘体单元的厚度设置为8-10mm,进而提高盘体单元的高致密化程度,提高盘体单元的结构强度,进而保证了涡轮盘的可靠性。

17、4.本发明提供的陶瓷基复合材料涡轮转子结构,叶片包括相连接的叶身和卡环,卡环卡设于涡轮盘的外缘,进一步对多个盘体单元进行夹持固定,卡环沿轴线方向开设有第四安装孔,在盘体单元的外周开设有第三安装孔,第二连接件穿设于第三安装孔和第四安装孔,将叶片和多个盘体单元进行固定,第二连接件在将叶片固定在涡轮盘上的同时,进一步提高了多个盘体单元之间连接的稳固性。

18、5.本发明提供的一种航空发动机,设有陶瓷基复合材料涡轮转子结构,具有耐高温,低密度的特性,可以显著降低发动机重量,提高涡轮前温度,从而实现发动机功重比/推重比的大幅提升。

技术特征:

1.一种陶瓷基复合材料涡轮转子结构,其特征在于,包括:

2.根据权利要求1所述的陶瓷基复合材料涡轮转子结构,其特征在于,还包括转子轴(5),所述盘体单元(1)的中部设有第一通孔(11),所述固定凸台(2)的中部开设有第二通孔(21),所述第一通孔(11)和所述第二通孔(21)同轴设置,所述转子轴(5)穿设于所述第一通孔(11)和所述第二通孔(21)。

3.根据权利要求2所述的陶瓷基复合材料涡轮转子结构,其特征在于,还包括至少两个金属夹片(4),两个所述金属夹片(4)套设于所述固定凸台(2)上,所述金属夹片(4)设有与所述第一通孔(11)和所述第二通孔(21)同轴设置的第三通孔,所述第三通孔的直径小于所述第一通孔(11)和所述第二通孔(21)的直径且等于所述转子轴(5)的外径,所述转子轴(5)穿设于所述第一通孔(11)、所述第二通孔(21)和所述第三通孔。

4.根据权利要求3所述陶瓷基复合材料涡轮转子结构,其特征在于,所述盘体单元(1)沿所述第一通孔(11)的外周均匀开设有若干个第一安装孔(12),所述固定凸台(2)沿第二通孔(21)的外周均匀开设有若干个第二安装孔(22),所述第一安装孔(12)和所述第二安装孔(22)同轴设置,所述第一连接件(6)穿设于所述第二安装孔(22)和所述第一安装孔(12)已将所述固定凸台(2)和多个所述盘体单元(1)固定。

5.根据权利要求1-4任一项所述的陶瓷基复合材料涡轮转子结构,其特征在于,所述第一连接件(6)为直销钉。

6.根据权利要求1-4任一项所述的陶瓷基复合材料涡轮转子结构,其特征在于,所述盘体单元(1)的厚度为8-10mm。

7.根据权利要求1所述的陶瓷基复合材料涡轮转子结构,其特征在于,所述叶片(3)包括相连接的叶身(32)和卡环(31),所述卡环(31)与所述涡轮盘卡接。

8.根据权利要求7所述的陶瓷基复合材料涡轮转子结构,其特征在于,所述卡环(31)沿轴线方向开设有第四安装孔(311),所述盘体单元(1)的外周开设有第三安装孔(13),所述第三安装孔(13)和所述第四安装孔(311)相对应设置,所述第二连接件(7)穿设于所述第三安装孔(13)和所述第四安装孔(311),以将所述卡环(31)和多个所述盘体单元(1)固定。

9.根据权利要求8所述的陶瓷基复合材料涡轮转子结构,其特征在于,所述第二连接件(7)为斜销钉。

10.一种航空发动机,其特征在于,设有权利要求1至9任一项所述的陶瓷基复合材料涡轮转子结构。

技术总结

本发明公开了一种陶瓷基复合材料涡轮转子结构及涡轮发动机,陶瓷基复合材料涡轮转子结构包括:盘体单元、固定凸台、第一连接件、叶片和第二连接件。将陶瓷基复合材料通过编织和沉积形成多个盘体单元,多个盘体单元叠合形成涡轮盘,在涡轮盘的两侧分别布设固定凸台,通过第一连接件,将两个固定凸台和多个盘体单元进行固定,叶片卡设在涡轮盘的外缘,通过第二连接件将叶片和多个盘体进行固定。多个盘体单元的设置可提高基体致密化程度,从而提高盘体单元的强度,进而保证涡轮盘的可靠性。此外还可以降低制备难度,提高生产效率,降低生产成本。

技术研发人员:曾雨琪,黄宗峥,罗潇,汪文君,李坚,徐友良

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!