氨内燃机燃料整备系统及使用方法与流程

本发明属于节能与新能源汽车,特别涉及一种氨内燃机燃料整备系统及使用方法。

背景技术:

1、氨是一种具有广阔应用前景的零碳燃料,氨可被输送至内燃机的气缸中,作为燃料燃烧并推动气缸做功。然而,氨气的燃烧速度慢、活化性能低,因此,难以直接在氨氢内燃机中进行燃烧做功。为了改善氨在气缸中的燃烧性能,高活化性物质(如包含氢气的氢氮混合气)需要进入氨氢内燃机中来辅助氨的燃烧。

2、近年来,一些使用氨作为燃料进行燃烧从而为氨催化裂解提供热源的氨裂解器被提出。氨裂解后产生的氢氮混合气被通入内燃机的气缸,从而实现氨燃料在内燃机中的高效燃烧与做功。

3、然而,氨内燃机具有不同的工况,不同工况下对氢氮混合气的需求量是不同的。传统的氨裂解器由于自身结构的限制,只能生成恒定量的氢氮混合气,因此无法响应氨内燃机的需求并匹配氢氮混合气的产出量。

技术实现思路

1、本发明目的在于提供一种氨内燃机燃料整备系统及使用方法,可以根据氨内燃机的需求调节氢氮混合气的产量,满足氨内燃机在不同工况下对氢氮混合气的气量需求。

2、为解决上述技术问题所采用的技术方案:

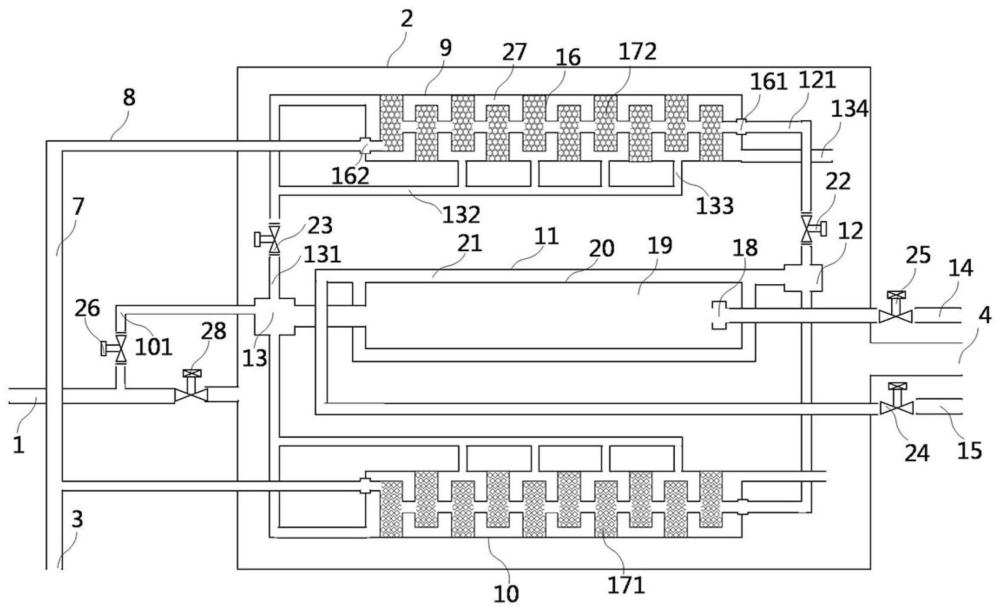

3、本发明提供一种氨内燃机燃料整备系统,其包括:

4、燃烧加热单元,包括氨燃烧室、加热流道、氨气分配室和燃烧气分配室,所述加热流道与所述氨燃烧室具有间壁换热关系,所述加热流道的一端为氨气进口,另一端与所述氨气分配室连通,所述燃烧气分配室与所述氨燃烧室的出口连通;

5、低温裂解单元,设有至少一个,每个所述低温裂解单元包括具有间壁换热关系的第一裂解流道和第一气道,所述第一裂解流道的一端与所述氨气分配室连通,另一端为第一出气口,所述第一气道的一端与所述燃烧气分配室连通,另一端为第一排气口;

6、高温裂解单元,设有至少一个,每个所述高温裂解单元包括具有间壁换热关系的第二裂解流道和第二气道,所述第二裂解流道的一端通过控制阀与所述氨气分配室连通,另一端为第二出气口,所述第二气道的一端通过控制阀与所述燃烧气分配室连通,另一端为第二排气口。

7、本发明提供的氨内燃机燃料整备系统至少具有如下的有益效果:在氨燃烧室处于工作时,氨燃烧室产生燃烧气,并能够对加热流道内的氨气进行预热,提高氨气在裂解前的温度;高温裂解单元和低温裂解单元并联设置,燃烧气能够分别流入低温裂解单元的第一气道和高温裂解单元的第二气道,以将热量传递至第一裂解流道和第二裂解流道,提高第一裂解流道和第二裂解流道的裂解工作温度,促使预热后的氨气能够进行高效裂解并产生大量的氢氮混合气;而且,高温裂解单元的第二裂解流道和第二气道都设置有控制阀,因此,能够根据氨内燃机在不同工况下对氢氮混合气的气量需求,选择启用低温裂解单元或同时启用低温裂解单元和高温裂解单元,从而达到控制氢氮混合气的产量,准确匹配氨内燃机的气量使用情况,并节省通入氨燃烧室的氨燃料量的目的。

8、作为上述技术方案的进一步改进,氨内燃机燃料整备系统还包括氨燃料管路和氨气输送管路,所述氨燃料管路的一端为第一进料口,另一端为烧嘴,所述烧嘴位于所述氨燃烧室内,所述氨气输送管路的一端为第二进料口,另一端与所述氨气进口连通,所述氨燃料管路和所述氨气输送管路均设有流量控制阀。

9、作为上述技术方案的进一步改进,所述加热流道的气体流向和所述氨燃烧室的气体流向相反,所述第一裂解流道的气体流向和所述第一气道的气体流向相反,所述第二裂解流道的气体流向和所述第二气道的气体流向相反。

10、作为上述技术方案的进一步改进,所述低温裂解单元设有多个第一裂解盘,所有的所述第一裂解盘串联且交错设置,并共同形成所述第一裂解流道,所述第一气道呈蛇形,所述高温裂解单元设有多个第二裂解盘,所有的所述第二裂解盘串联且交错设置,并共同形成所述第二裂解流道,所述第二气道呈蛇形。

11、作为上述技术方案的进一步改进,所述第一裂解流道内设有低温裂解催化剂,所述第二裂解流道内设有高温裂解催化剂。

12、作为上述技术方案的进一步改进,所述第一裂解盘和所述第二裂解盘均包括外壳、第一导流板和第二导流板,所述外壳呈圆板状,所述外壳设有贯穿其相对两端面的通孔,所述外壳的相对两端面均设有所述第一导流板,所述外壳的相对两端面分别设有裂解入口和裂解出口,所述第二导流板设于所述外壳内,并与所述外壳的内壁共同形成呈渐开线状结构的流道,所述流道设有催化剂,所述流道的一端与所述裂解入口连通,另一端与所述裂解出口连通。

13、作为上述技术方案的进一步改进,所述裂解入口位于所述外壳的中部位置,所述裂解出口位于所述外壳的边沿位置。

14、作为上述技术方案的进一步改进,所述第一气道和所述第二气道均设有多个沿其延伸方向间隔布置的副进气孔,所述副进气孔与所述燃烧气分配室连通。

15、作为上述技术方案的进一步改进,所述加热流道环绕所述氨燃烧室的外侧设置,并形成螺旋状结构。

16、作为上述技术方案的进一步改进,氨内燃机燃料整备系统还包括集气装置和燃料气管路,所述第一出气口和所述第二出气口均连通于所述集气装置的进口,所述燃料气管路的一端与所述集气装置的出口连通,另一端为燃料气出口。

17、作为上述技术方案的进一步改进,氨内燃机燃料整备系统还包括尾气管路和保温壳体;所述保温壳体设有保温腔、尾气进口和尾气出口,所述燃烧加热单元、所述低温裂解单元和所述高温裂解单元均设于所述保温腔内,所述尾气进口、所述尾气出口、所述第一排气口和所述第二排气口均与所述保温腔连通,所述尾气管路的出口与所述尾气进口连通。

18、作为上述技术方案的进一步改进,所述尾气管路设有尾气支路,所述尾气支路通过控制阀与所述燃烧气分配室连通。

19、作为上述技术方案的进一步改进,所述尾气管路设有流量控制阀。

20、作为上述技术方案的进一步改进,氨内燃机燃料整备系统还包括连接壳体、脱硝装置和排气管路;所述脱硝装置的进口与所述尾气出口连通,所述脱硝装置的出口与所述排气管路连通。

21、第二方面,本发明提供了一种氨内燃机燃料整备系统的使用方法,应用于上述任一技术方案的氨内燃机燃料整备系统,其包括如下的步骤:

22、在氨内燃机处于冷启动工况时:

23、关闭所述第二气道上的控制阀,并将氨气和空气通入所述氨燃烧室进行燃烧,使所述第一裂解流道内的温度达到第一设定值;再将氨气通入所述加热流道,并使加热后的氨气流入所述第一裂解流道,令裂解后的燃料气从所述第一排气口流出;

24、在氨内燃机处于正常运行工况时:

25、若燃料气需求量少于或等于设定量,关闭所述第二气道上的控制阀,并将氨气和空气通入所述氨燃烧室进行燃烧,使所述第一裂解流道内的温度达到所述第一设定值,同时将氨气通入所述加热流道;

26、若燃料气需求量多于所述设定量,开启所述第二气道上的控制阀,并增加通入所述氨燃烧室的氨气量和空气量以及通入所述加热流道的氨气量,使所述第一裂解流道内的温度和所述第二裂解流道内的温度均达到第二设定值,所述第二设定值大于所述第一设定值。

27、本发明第二方面提供的氨内燃机燃料整备系统的使用方法至少具有如下的有益效果:根据氨内燃机在不同工况下对氢氮混合气气量的需求,选择不同数量的低温裂解单元和高温裂解单元进行氨裂解工作,从而控制氢氮混合气产量,节省氨燃烧室的氨燃料使用量,达到节能减排的目的。

28、第三方面,本发明提供了一种氨内燃机燃料整备系统的使用方法,应用于上述技术方案的氨内燃机燃料整备系统,其包括如下的步骤:

29、在氨内燃机处于高功率运行工况时:

30、停止往所述氨燃烧室通入氨气和空气,开启所述尾气支路上的控制阀和所述第二气道上的控制阀,使所述第一裂解流道内的温度和所述第二裂解流道内的温度均达到第二设定值;将氨气通入所述加热流道,并通过所述尾气管路将尾气通入所述保温腔,对所述加热流道内的氨气加热至所述第二设定值或以上。

31、本发明第三方面提供的氨内燃机燃料整备系统的使用方法至少具有如下的有益效果:在氨内燃机处于高负载高转速的运行状态时,氨内燃机会产生高温的尾气,可以将尾气直接用作氨裂解热源,并对加热流道内的氨气进行预热,无需再启用氨燃烧室来提供热量,从而有效利用尾气的余热,提高能源的利用效率,节省氨燃料能源的消耗量,降低氨内燃机的运行成本。

32、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!