冲压发动机微通道耐高温引火装置及设计方法、制备方法与流程

本发明涉及冲压发动机点火领域,具体是一种冲压发动机微通道耐高温引火装置及设计方法和制备方法。

背景技术:

1、冲压发动机燃烧室长时间在高温环境下工作,最高温度可超过2500k;点火器内部带有火药,是冲压发动机常用辅助点火装置。主要是通过引燃其壳体内预装的火药,释放高温火焰点燃发动机燃烧室内推进燃料。而引火装置作为一种连接冲压发动机燃烧室和点火器的特殊连接装置。在这种严酷的工作环境下,若不采用一定的保护措施,燃烧室高温燃气或点火器的点火火焰都可能使引火装置超过最高耐受温度而发生破坏,从而致使高温燃气进入发动机内部,引发无法估计的后果。

2、并且引火装置通常采用金属材料制备,一般的金属材料或者复合材料都难以耐受冲压发动机工作环境的温度。而若采用足够难受高温的合金,成本和其他物理属性都难以得到有效控制。

3、因此,本发明设计了一种用于冲压发动机微通道耐高温引火装置。引火装置内部设计有复杂的冷却流道,且采用了一种新型的制造技术,即3d打印成型技术。它运用粉末状金属或塑料等可粘合的材料,通过逐层打印的方式来构造物体的技术。这种方式能够解决传统制造技术难以生产内部复杂冷却流道的问题。同时,根据已有公开资料分析,国内外目前尚未有类似引火装置制造专利方案。

技术实现思路

1、本发明设计了一种用于冲压发动机微通道耐高温引火装置及方法。该装置能够有效解决引火装置防隔热的技术难点,同时设计方法能节约制造成本、缩短制造周期,提升产品可靠性及可替换性。

2、为实现上述发明目的,本发明技术方案如下:

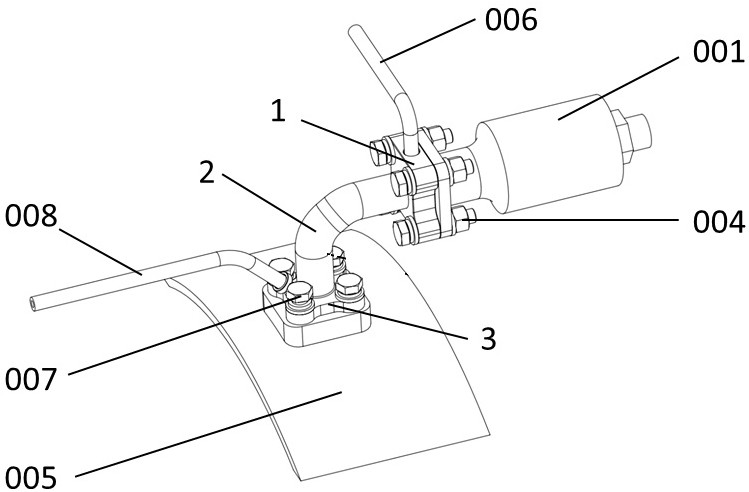

3、一种冲压发动机微通道耐高温引火装置,用于把燃烧室005的火焰导入至引火装置本体2,引火装置本体2的顶端通过引火连接法兰1连接点火器001,引火装置本体2的底端通过燃烧连接法兰3连接燃烧室005;

4、引火装置本体2的顶端通过引火连接法兰1连接点火器001,引火装置本体2的底端通过燃烧连接法兰3连接燃烧室005;

5、引火装置本体2内部设有冷却液流道4和火焰通道5;火焰通道5将点火器001与燃烧室005连通;火焰通道5上设置冷却液流道4;

6、引火装置本体2为l型筒状,包括内壁201、隔筋202和外壁203,其中,隔筋202位于内壁201与外壁203之间;l型包括两次折弯,上部的折弯方向与引火连接法兰1连接方向对应,下部的折弯方向与燃烧连接法兰3连接方向对应,定义与引火连接法兰1相连的连接段折弯角度为θ1,与燃烧连接法兰3相连的连接段折弯角度为θ2,θ1与θ2两者均为钝角;引火连接法兰1上设有与输入管路006连接的冷却液流道入口101;燃烧连接法兰3上设有输出管路008。

7、作为优选方式,冷却液流道4贯穿引火装置内部,包含与引火连接法兰1上的冷却液流道入口101匹配连接的冷却液进入流路401、设置在流道进出口和转折处具有分配、汇流作用的汇流流路402、承担大部分吸热过程的分流流路403、与输出管路008连接的向外输出吸热后的冷却液的冷却液出口流路404;其中冷却液进入流路401为柱状且与汇流流路402连通,汇流流路402为在引火装置本体2的横截面上周向闭合的圆环且与分流流路403连通,每条分流流路403为与引火装置本体2形状匹配的l型、且多条分流流路403在引火装置本体2的横截面上沿周向均布,冷却液出口流路404与分流流路403连通且为柱状。

8、作为优选方式,燃烧连接法兰3上设有螺钉固定孔304,通过螺栓固定组件007与燃烧室005连接;燃烧连接法兰3与燃烧室005连接的接触面上,设置环形密封凸台302,环形密封凸台302上卡入耐高温石墨密封圈b009。

9、作为优选方式,引火连接法兰1的连接面上有环形气密密封槽102,环形气密密封槽102内设有耐高温石墨密封圈a002。

10、作为优选方式,引火连接法兰1上设有螺栓连接孔104,通过螺栓连接组件004与点火器001固连。

11、作为优选方式,引火连接法兰1的连接面上有火焰通道入口103与点火器001的火焰通路出口相连。

12、作为优选方式,燃烧连接法兰3在靠近引火装置本体2的连接侧设置有冷却液出口301,燃烧连接法兰3内部设置与燃烧室内部相通的火焰通道出口303。

13、作为优选方式,引火装置本体2的内壁形成火焰通道5。

14、本发明还提供一种冲压发动机微通道耐高温引火装置的设计方法,包括以下步骤:

15、s1:确定本装置的火焰通道5结构参数:火焰通道为等径圆筒状,火焰通道5的直径d等于点火器001的内部点火通路直径;

16、s2:确定本装置的两个连接法兰的结构参数:

17、点火连接法兰(1)的特征尺寸:根据热流密度和发热量,确定点火连接法兰(1)上冷却液流动通径d1,及外接管路与点火连接法兰(1)焊接位置的焊接直径d2;点火连接法兰(1)厚度;端面尺寸中外形轮廓、密封凸台尺寸和点火通道尺寸点火通道尺寸根据点火器(001)进行匹配设计;石墨密封圈压缩量按照国标设计;

18、燃烧连接法兰3的特征尺寸:与点火连接法兰1同属一个冷却液通路,冷却液出口301尺寸与冷却液流道入口101尺寸一致;冷却液出口301的打印路径朝向与燃烧连接法兰3端面呈45°~60°角度;燃烧连接法兰3端面轮廓尺寸和点火连接法兰1外形轮廓尺寸相同;环形密封凸台302尺寸与燃烧室5的密封槽结构相匹配。

19、s3:确定本装置的冷却液流道4的结构参数:冷却液进入流路401和冷却液出口流路404同外部连接管路的通径d1相同;分流流路(403)的单根通道直径为d3,取值满足公式,其中 n为分流管道的数量,d1为进出口流通通径,保证任意相邻两个管道之间存在不小于1.2mm的间隙;分流流路403分布圆直径,其中h2为流路内壁厚,h2不小于1mm;汇流流路402的截面积在满足大于进出口流通通径的同时,该截面为矩形和等腰直角三角形的组合,等腰直角三角形的底边与矩形的宽边重合且为l4,l4等同1.2d3,矩形长边长度;

20、s4:确定引火装置本体2的结构参数:引火装置本体2内包裹有冷却液流道4和火焰通道5两种结构。

21、本发明还提供一种冲压发动机微通道耐高温引火装置的制备方法,包括如下步骤:

22、s1:准备成形的原材料包括牌号和数量,然后完成原材料密度、熔点、强度检测工作以及烘干工作;然后根据模型尺寸选择3d打印成形设备和基板规格,确保设备可成形尺寸满足要求;

23、s2:通过专业三维模型处理软件solidworks,对模型进行余量、固定支撑和打印支撑的添加的模型处理工作,导入magics软件软件进行打印前的修复、摆放和切片的模型处理工作,生成成型程序;

24、s3:调整和检查装备刮刀、铺粉桶、保护镜各个部件的使用状态;

25、s4:当成形仓含氧量降低至1000ppm以下时,开始烧结工作,逐层烧结;打印参数铺粉层厚0.06mm,扫描间距0.08~0.12mm,实体速度800~1200mm/s,内轮廓速度600~900mm/s,外轮廓速度200~400mm/s;为了验证3d打印工件的力学性能,随炉打印试样开展力学性能测试,确保工件的力学性能满足要求;准备工作完成后,按照选取的成形工艺参数,开展工件和随炉试样成形工作;

26、s5:进行包括清粉、x射线检测、ct检测、热处理的模型后处理及检测工作。

27、相较于现有技术,本发明具有如下有益效果:

28、(1)引火装置结构强度高,内部流道能够保护引火装置在冲压发动机内不被高温破坏,保证发动机点火的顺利,并且减少发动机其他部件所受到的热辐射;

29、(2)引火装置的结构形式能够实现点火器或引火装置的快速拆装与检修,同时可以根据发动机各部件空间位置,调整摆放方位,提高空间利用率;

30、(3)大幅减小生产难度,缩短引火装置的生产周期,节约制造资源,减少生产成本。

- 还没有人留言评论。精彩留言会获得点赞!