具有氧化膜的TiAl多孔合金及其制备方法、应用

具有氧化膜的tial多孔合金及其制备方法、应用

技术领域

1.本发明属于金属材料表面改性技术领域,具体涉及一种具有氧化膜的tial多孔合金及其制备方法、应用。

背景技术:

2.高温烟气的开发与再利用作为减少电力、冶金、化工等行业运营成本关键技术被广泛关注,由于此类高温烟气普遍具有温度高(800℃以上),so2、no

x

含量高,含氧量高,含尘浓度大等特点,处理此类高温烟气仍然存在诸多难题。目前主要采用降温过滤除尘技术,其主要代表为袋式除尘技术,虽然该技术可以大大降低高温烟气含尘量,然而该技术依然存在过滤效率低,难以有效捕获小粒径微尘颗粒等技术缺陷。因此,需要开发一种既能有效捕获小粒径微尘颗粒,还能实现在高温中应用的材料。目前高温烟气过滤除尘技术主要采用金属多孔材料与陶瓷多孔材料为高温过滤媒介,虽然可以有效控制高温烟气中的含尘量,然而金属多孔材料仍存在抗腐蚀和抗高温氧化能力不足,而陶瓷多孔材料严重脆性和难加工性极大地限制了其在高温烟气过滤领域的进一步发展和应用。金属间化合物多孔材料由于同时存在金属键与共价键两种成键方式,从而兼备金属多孔材料与陶瓷多孔材料两者的优点,具有低密度、高弹性模量、优异的高温强度、以及良好的抗氧化性能,因此成为高温、腐蚀环境下气/固或液/固过滤应用的首选材料,tial系、feal系、nial系为其典型的三类多孔材料。但直接将其应用于高温烟气净化时,依然存在高温抗氧化性不足的问题,从而导致此类材料目前的最高服役温度为750℃。

3.基于上述技术问题,本发明提出一种进一步改善tial多孔合金高温抗氧化性能的新方法,通过“卤素效应”复合技术在tial多孔合金表面构筑一层连续、致密的al2o3保护膜,即本发明提出一种具有氧化膜的tial多孔合金及其制备方法、应用,在保留原tial多孔合金优良过滤性能的同时,显著提高其高温抗氧化性能,具有良好而广泛的高温烟气过滤除尘应用前景。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的关键技术难题之一,提供一种具有氧化膜的tial多孔合金及其制备方法、应用。

5.本发明的一方面,提供一种具有氧化膜的tial多孔合金的制备方法,具体步骤包括:对tial多孔合金进行预处理;利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面氧化处理,以在所述tial多孔合金的孔结构表面原位形成致密的氧化膜层。

6.可选的,所述利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面氧化处理,包括:在超声条件下,利用含表面活性剂与氟离子的电解液对预处理后的tial多孔合金

进行阳极氧化表面处理。

7.可选的,所述阳极氧化表面处理采用的电源为交流电源,直流电源以及脉冲电源中的任意一种,电压范围为5v~120v,以及处理的时间范围为10min~600min。

8.可选的,所述利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面氧化处理,包括:在超声条件下,利用含表面活性剂与氟离子的电解液对预处理后的tial多孔合金进行液相等离子表面氧化处理。

9.可选的,所述液相等离子表面氧化处理采用的电源为交流电源或者脉冲电源,电压范围为80v~220v,频率范围为1000hz~5000hz;以及处理的时间范围为1min~60min。

10.可选的,所述电解液中氟离子的浓度范围为0.1mol/l~3mol/l;其中,所述氟离子的电解液采用氟化钠电解液、氟化钾电解液以及氟化铵电解液中至少一者。

11.可选的,所述电解液中表面活性剂的浓度范围为1mol/l~10mol/l;其中,所述表面活性剂采用ctab或者ctac。

12.可选的,所述tial多孔合金包括tial二元多孔合金、tial基三元多孔合金以及tial基四元多孔合金中任意一者;其中,所述tial基三元多孔合金中的第三组元,以及所述tial基四元多孔合金中的第三组元和第四组元均选自v、nb、ta、b、w、mo、si、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、y、sc中任意一种。

13.本发明的另一方面,提供一种具有氧化膜的tial多孔合金,采用前文记载的所述方法制得。

14.本发明的另一方面,提供一种具有氧化膜的tial多孔合金的应用,将前文记载的具有氧化膜的tial多孔合金应用于高温烟气除尘净化中。

15.本发明提供一种具有氧化膜的tial多孔合金的制备方法,具体步骤包括:对tial多孔合金进行预处理;在预设反应条件下,使用同时含表面活性剂与氟离子的电解液对预处理后的tial多孔合金进行阳极氧化,以在所述tial多孔合金的多孔结构中原位形成连续、致密的氧化膜层,即得到具有氧化膜的tial多孔合金。本发明针对目前金属间化合物多孔材料依然存在高温抗氧化性不足的问题,利用“卤素效应”复合技术在tial多孔合金表面形成连续、致密的氧化膜层,该具有氧化膜层的tial多孔合金在提高材料的高温抗氧化性的同时保留其优良的过滤性能,还可以实现在高温环境下的应用。

附图说明

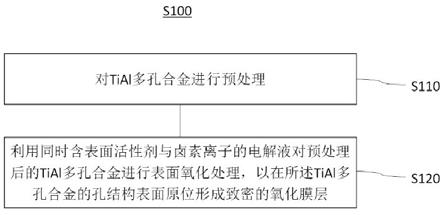

16.图1为本发明一实施例的具有氧化膜的tial多孔合金的制备方法的流程框图;图2为本发明另一实施例的未经任何处理的ti-40al-10nb-10cr多孔合金材料表面形貌图;图3为本发明另一实施例的经“卤素效应”与阳极氧化复合技术处理10min的ti-40al-10nb-10cr多孔合金材料表面形貌图;图4为本发明另一实施例的经“卤素效应”与阳极氧化复合技术处理120min的ti-40al-10nb-10cr多孔合金材料表面形貌图;

图5为本发明另一实施例的经“卤素效应”与阳极氧化复合技术处理240min的ti-40al-10nb-10cr多孔合金材料表面形貌图;图6为本发明另一实施例的经“卤素效应”与阳极氧化复合技术处理不同时间的ti-40al-10nb-10cr多孔合金材料氧化增重图;图7为本发明另一实施例的未经任何处理的ti-48al多孔合金材料经900℃/100h等温氧化后表面形貌图;图8为本发明另一实施例的未经任何处理的ti-48al-6nb多孔合金材料经900℃/100h等温氧化后表面形貌图;图9为本发明另一实施例的经“卤素效应”与阳极氧化复合技术处理240min的ti-48al-6nb多孔合金材料经900℃/100h等温氧化后表面形貌图。

具体实施方式

17.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护范围。

18.如图1所示,本发明的一方面,提供一种具有氧化膜的tial多孔合金的制备方法s100,具体包括以下步骤s110~s120:s110、对tial多孔合金进行预处理。

19.具体的,使用纯水与乙醇分别对tial多孔合金进行超声清洗至少三次,并在55℃~65℃真空干燥8h~12h,以去除多孔合金材料表面污染物。

20.s120、利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面氧化处理,以在tial多孔合金的孔结构中原位形成致密氧化膜,即得到具有氧化膜的tial多孔合金。

21.需要说明的是,本实施例的tial多孔合金包括tial二元多孔合金、tial基三元多孔合金以及tial基四元多孔合金中任意一者;其中,tial基三元多孔合金的第三组元,以及tial基四元多孔合金中的第三组元和第四组元均选自v、nb、ta、b、w、mo、si、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、y、sc中任意一种。也就是说,在三元多孔合金和四元多孔合金中,除ti、al外的其他组元均选自上述各元素中的任一种。

22.进一步需要说明的是,基于目前高温烟气过滤中存在的问题,虽然金属间化合物多孔材料相较于其它多孔材料具有一定的优势,其兼备多孔金属与多孔陶瓷的优点,但是其仍存在高温抗氧化性能不足的问题。基于此,本发明通过选择合适的多孔合金材料并在其多孔结构表面原位形成连续、致密保护膜,即对多孔合金进行表面改性处理,通过在其表面包覆连续致密的氧化膜层,提高tial多孔合金材料的高温抗氧化性。

23.应当理解的是,由于tial多孔合金具有三维孔结构,在其表面原位构筑氧化膜具有一定的困难,采用常规的电化学沉积技术由于深度能力的限制很难形成均匀致密的保护膜。另外,在tial多孔合金表面形成保护膜的过程中,由于al2o3与tio2的吉布斯自由能很接近,tial合金中的al元素的不能择优氧化、ti元素向外扩散速度较快,表面难以形成连续、致密的al2o3保护层,即在其表面更难以形成具有单一组分al2o3的保护层。且常规方法形成

的保护层为多孔且结构疏松的al2o3保护层,这将导致tial多孔合金在700℃-800℃以上的抗氧化能力迅速下降。针对上述问题,本发明基于“卤素效应”复合技术对tial多孔合金表面改性处理,可以在tial多孔合金的多孔骨架表面原位构筑连续、致密的保护膜,进而改善tial多孔合金的高温抗氧化性。

24.具体的,在一些实施例中,利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面处理,包括:在超声条件下,利用含表面活性剂与氟离子的电解液对预处理后的tial多孔合金进行阳极氧化表面处理。即采用将“卤素效应”与阳极氧化复合的新技术对tial多孔合金进行表面氧化处理,以在其表面形成连续致密的氧化膜。

25.本实施例的阳极氧化表面处理采用的电源为交流电源,直流电源以及脉冲电源中的任意一种,电压范围为5v~120v,以及处理的时间范围为10min~600min。

26.进一步的,在另一些实施例中,利用同时含表面活性剂与卤素离子的电解液对预处理后的tial多孔合金进行表面处理,包括:在超声条件下,利用含表面活性剂与氟离子的电解液对预处理后的tial多孔合金进行液相等离子表面氧化处理。也就是说,利用“卤素效应”与液相等离子复合技术对tial多孔合金进行表面处理,以在其表面形成连续致密的氧化膜,进而改善多孔合金的高温抗氧化性。

27.本实施例的液相等离子表面氧化处理采用的电源为交流电源或者脉冲电源,电压范围为80v~220v,频率范围为1000hz~5000hz;以及处理的时间范围为1min~60min。

28.需要说明的是,通常来说,阳极氧化与液相等离子技术处理过程中常常伴随大量的气体产生与逃逸,而在这些气体在产生与逃逸过程中极易造成改性金属表面形成多孔形貌的氧化层。因此,尽管阳极氧化技术与液相等离子技术可以一定程度改善金属材料的高温抗氧化性能,然后形成的多孔氧化层在高温服役环境下极易氧化剥落,造成涂层的整体失效。而本实施例基于“卤素效应”与阳极氧化复合技术或者液相等离子复合技术处理可以促进tial多孔合金表面快速生成al2o3保护膜,有利于提高tial多孔合金表面氧化膜的高温抗剥落能力。也就是说,基于阳极氧化与液相等离子技术提供的热效应,再结合含卤素离子的电解液可抑制tio2的生成,进而快速生成连续、致密的al2o3保护膜,既达到避免生成tio2的目的,又能有效避免产生多孔氧化层。

29.结合图3至图6,900℃热循环氧化结果显示,本实施例得到的具有表面氧化膜的tial多孔合金耐高温抗氧化性能得到了显著提升,即在tial多孔合金的孔道内部的表面形成连续、致密的al2o3氧化膜层。也就是说,利用阳极氧化可以加快反应发生以促使生成连续、致密的al2o3氧化膜层。

30.进一步需要说明的是,本实施例的含卤素离子的电解液选择为含氟离子的电解液,当然,对于本领域技术人员来说,还可以采用其它的含卤素离子的电解液,对此不作具体限定。

31.仍需要说明的是,本实施例的含氟离子的电解液可以采用氟化钠电解液、氟化钾电解液以及氟化铵电解液中至少一者,即三者中的任一种,或者其中任意两种,或者所有三种电解液的混合溶液。其中,电解液中氟离子的浓度范围为0.1mol/l~3mol/l。

32.本实施例采用的含氟离子电解液可以促进tial多孔合金表面al2o3的生成,有利于提高tial多孔合金表面氧化膜的高温抗剥落能力。

33.更进一步的,由于tial多孔合金表面是疏水结构,其接触角大于140

°

,因此,为了

让电解液进入tial多孔合金的多孔骨架内部,并与tial多孔合金的多孔骨架充分接触,在上述实施例中对tial多孔合金表面处理(阳极氧化或者液相等离子处理)过程中可以辅以表面活性剂并且在超声条件下实现,其中,超声处理与添加表面活性剂都是为了降低溶液的表面张力,以实现电解液与多孔合金表面充分接触。应当理解的是,低的表面张力不但可以使电解液进入到孔道内部与其孔道表面进行充分接触反应,而且可以进一步有效避免阳极氧化或液相等离子技术处理过程中形成不连续、多孔氧化膜的问题。

34.需要说明的是,本实施例的表面活性剂采用十六烷基三甲基溴化铵(ctab)或者十六烷基三甲基氯化铵(ctac),其中,电解液中表面活性剂的浓度范围为1mol/l~10mol/l。

35.本发明的另一方面,提供一种具有氧化膜的tial多孔合金,采用前文记载的方法制得,具体制备过程参考前文记载,在此不再赘述。

36.本发明的另一方面,提供一种具有氧化膜的tial多孔合金的应用,将前文记载的具有氧化膜的tial多孔合金应用于高温烟气除尘净化中。

37.下面将以具体实施例对具有氧化膜的tial多孔合金的制备方法及其性能与应用进行说明:实施例1使用纯水与乙醇分别对ti-40al-10nb-10cr多孔合金进行超声清洗三次,并在60℃真空干燥8h,以去除多孔合金表面的污染物,如图2所示,给出了未经任何处理的ti-40al-10nb-10cr多孔合金表面形貌图,从图2中可以看出ti-40al-10nb-10cr多孔合金由不规则的多孔骨架组成,平均孔径在10μm左右。

38.进一步的,对ti-40al-10nb-10cr多孔合金进行了900℃/100h等温氧化处理,其氧化增重结果如图6所示。

39.实施例2s1、使用纯水与乙醇分别对ti-40al-10nb-10cr多孔合金进行超声清洗三次,并在60℃真空干燥8h,以去除多孔合金表面的污染物。

40.s2、利用“卤素效应”与阳极氧化复合技术对预处理后的ti-40al-10nb-10cr多孔合金进行表面处理,其中,电解液采用0.15mol/lnh4f乙二醇溶液,并在电解液中加入10ml浓度为1mol/l的ctab,阳极氧化电压为5v,在超声条件下处理10min,以在ti-40al-10nb-10cr多孔合金的孔结构中原位形成致密氧化膜,该具有氧化膜的ti-40al-10nb-10cr多孔合金表面形貌如图3所示。

41.进一步的,如表1所示,给出了经“卤素效应”与阳极氧化复合技术手段协同处理10min的ti-40al-10nb-10cr多孔合金孔参数变化情况。

42.实施例3s1、使用纯水与乙醇分别对ti-40al-10nb-10cr多孔合金进行超声清洗三次,并在60℃真空干燥8h,以去除多孔合金表面的污染物。

43.s2、利用“卤素效应”与阳极氧化复合技术对预处理后的ti-40al-10nb-10cr多孔合金进行表面处理,其中,电解液采用0.15mol/lnh4f乙二醇溶液,并在电解液中加入10ml浓度为2mol/l的ctac,阳极氧化电压为5v,在超声条件下处理120min,以在ti-40al-10nb-10cr多孔合金的孔结构中原位形成致密氧化膜,该具有氧化膜的ti-40al-10nb-10cr多孔合金表面形貌如图4所示。

44.进一步的,如表1所示,给出了经“卤素效应”与阳极氧化复合技术手段协同处理120min的ti-40al-10nb-10cr多孔合金孔参数变化情况。

45.更进一步的,为了明确“卤素效应”与阳极氧化复合技术处理效果,对经“卤素效应”与阳极氧化复合技术处理120min的ti-40al-10nb-10cr多孔合金进行了900℃/100h等温氧化处理,其氧化增重结果如图6所示。

46.实施例4s1、使用纯水与乙醇分别对ti-40al-10nb-10cr多孔合金进行超声清洗三次,并在60℃真空干燥8h,以去除多孔合金表面的污染物。

47.s2、利用“卤素效应”与阳极氧化复合技术对预处理后的ti-40al-10nb-10cr多孔合金进行表面处理,其中,电解液采用0.15mol/lnh4f乙二醇溶液,并在电解液中加入10ml浓度为2mol/l的ctac,阳极氧化电压为5v,在超声条件下处理240min,以在ti-40al-10nb-10cr多孔合金的孔结构中原位形成致密氧化膜,该具有氧化膜的ti-40al-10nb-10cr多孔合金表面形貌如图5所示。

48.进一步的,如表1所示,给出了经“卤素效应”与阳极氧化复合技术手段协同处理240min的ti-40al-10nb-10cr多孔合金孔参数变化情况。

49.更进一步的,为了明确“卤素效应”与阳极氧化复合技术处理效果,对经“卤素效应”与阳极氧化复合技术处理240min的ti-40al-10nb-10cr多孔合金进行了900℃/100h等温氧化处理,其氧化增重结果如图6所示。

50.综上,如图3至图5所示,给出了经“卤素效应”与阳极氧化复合技术处理10min,120min,240min的ti-40al-10nb-10cr多孔合金表面形貌图。结果显示,随着处理时间的增加,在ti-40al-10nb-10cr多孔合金表面逐渐产生一层致密的al2o3保护膜。

51.如图6所示,经“卤素效应”与阳极氧化复合技术处理不同时间的ti-40al-10nb-10cr多孔合金氧化增重图。氧化增重结果显示,经“卤素效应”与阳极氧化复合技术处理,tial多孔材料高温抗氧化性能得到显著提升,并且在处理240min后高温抗氧化性达到最佳状态。

52.如表1所示,经“卤素效应”与阳极氧化复合技术手段协同处理不同时间ti-40al-10nb-10cr多孔合金孔参数变化情况。结果显示经“卤素效应”与阳极氧化复合技术手段协同处理,随着时间增加,ti-40al-10nb-10cr多孔合金孔面积,孔体积,孔隙率均有所降低,骨架密度反而逐渐减小,然后略微变化的孔参数并不会影响其整体高温过滤性能。

53.综上,本发明在tial多孔合金表面形成的致密氧化膜在不改变材料过滤性能的前提下,还可以优良的高温抗氧化性能。

54.表 1

ꢀ“

卤素效应”与阳极氧化复合技术处理不同时间tial多孔合金的孔参数

实施例5为了对比说明多孔合金表面未形成保护膜和采用本发明制备方法在多孔合金表面形成保护膜的高温抗氧化性,本实施例进一步对未经表面改性处理ti-48al与ti-48al-6nb两种多孔合金,以及经“卤素效应”与阳极氧化复合技术处理的ti-48al-6nb多孔合金分别进行了900℃/100h等温氧化处理,其形貌结果如图7至图9所示。

55.如图7所示,未经任何处理的ti-48al多孔合金表面完全被金红石的tio2所覆盖,也就是说,在900℃高温条件下,ti-48al多孔合金材料的孔道完全消失。其次,如图8所示,在900℃高温条件下,未经任何处理的ti-48al-6nb多孔合金表面孔道也基本消失,并且还伴随出现大量的微裂纹。另外,如图9所示,给出了经“卤素效应”与阳极氧化复合技术处理的ti-48al-6nb多孔合金在900℃高温条件下,其孔道完全被保留了下来,只在孔道周围出现了颗粒状氧化物,进一步说明“卤素效应”与阳极氧化复合技术对tial多孔合金表面改性,以在其表面形成连续致密的氧化膜,可以显著提高tial基多孔合金的高温抗氧化性能。

56.实施例6对采用“卤素效应”与阳极氧化复合技术处理的ti-48al-6nb多孔合金经900℃/100h等温处理后的样品进行了过滤性能测试,结果如下:1)耐高温性能:可实现900℃高温连续稳定过滤;2)耐热振性能:在900℃度温度热振300次无变化;3)抗腐蚀性能:可耐no

x

、so2等气体腐蚀,高温抗氧化,在高温下无催化裂解反应产生;4)孔径一致性好,开孔率高,高精度过滤,稳定,对pm

2.5

过滤效率高达98.5%以上,滤后含尘量≤10mg/m

³

,拦截粉尘粒径≤0.2μm;5)强度高:在保证过滤精度的条件下,1000℃时抗拉强度可达60mpa。

57.本发明提出一种具有氧化膜的tial多孔合金及其制备方法、应用,具有以下有益技术效果:通过“卤素效应”复合技术可有效缩短反应时间,促使tial多孔合金的孔结构中形成连续、致密的氧化膜,以提高材料的高温抗氧化性,其次,该具有氧化膜的tial多孔合金材料还具有耐高温、耐热振、抗腐蚀以及高精度的过滤性能,在保留原tial多孔合金优良过滤性能的同时,显著提高其高温抗氧化性能,具有良好的高温烟气过滤除尘应用前景。

58.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1