电镀装置的制作方法

1.本发明涉及电镀领域,尤其涉及一种电镀装置。

背景技术:

2.在金属工件加工过程中,电镀属于极为重要的一个环节,完整的镀层能阻止金属的氧化,提高工件的耐腐蚀性,一些特殊的镀层还能提高工件的耐磨性、导电性等性质,电镀也常用于工艺品的加工,通过镀层可改变工艺品的光泽和手感。

3.然而,现有的电镀设备还有待改善。

技术实现要素:

4.本发明解决的技术问题是提供一种电镀装置,以提升电镀的膜层质量。

5.为解决上述技术问题,本发明技术方案提供一种电镀装置,包括:若干沿第一方向依次排列的反应槽,所述反应槽包括垂直于第一方向的相对的第一面和第二面,所述第一面具有贯穿所述第一面的进料口,所述第二面具有贯穿所述第二面的出料口,所述出料口与进料口垂直于反应槽底面,且所述出料口与进料口在垂直于第一方向上的中轴线重合,相邻所述反应槽中一个反应槽的第一面与另一个反应槽的第二面相邻;进料轴,用于传送待电镀阴极膜自进料口进入反应槽;收料轴,用于收集自出料口离开反应槽的阴极膜,所述进料轴、若干反应槽和收料轴沿第一方向依次排列。

6.可选的,所述反应槽包括:固定于第一面上的第一滚轮结构和固定于第二面上的第二滚轮结构,所述第一滚轮结构和第二滚轮结构用于传输所述待电镀阴极膜,所述第一滚轮结构包括平行于所述进料口排列的第一滚轮和第二滚轮,所述第一滚轮、第二滚轮以及位于第一滚轮和第二滚轮之间的待电镀阴极膜密封所述进料口,所述第二滚轮结构包括平行于所述出料口排列的第三滚轮和第四滚轮,所述第三滚轮、第四滚轮以及位于第三滚轮和第四滚轮之间的待电镀阴极膜密封所述出料口;设置在反应槽顶面和底面之间的若干进液管,若干所述进液管垂直于电镀槽底面,若干所述进液管排列成平行于第一方向的第一列和第二列,所述进液管表面具有若干通孔,电镀液通过所述通孔进入到反应槽内。

7.可选的,所述第一列和第二列之间具有第一间距,所述第一间距大于待电镀阴极膜的厚度,所述待电镀阴极膜位于第一列和第二列之间。

8.可选的,所述反应槽包括:第一清洁槽、第二清洁槽和位于第一清洁槽和第二清洁槽之间的若干电镀槽,所述第一清洁槽位于进料轴和电镀槽之间,所述第二清洁槽位于收料轴和电镀槽之间。

9.可选的,所述电镀槽包括平行于第一方向的相对的第三面和第四面,所述电镀槽还包括:设置于电镀槽第三面侧壁的第一阳极板,设置于电镀槽第四面侧壁的第二阳极板,所述第一阳极板、第二阳极板与电镀槽可拆卸连接,所述第一阳极板和第二阳极板垂直于电镀槽底面且平行于第一方向;所述第一列进液管与第一阳极板相邻,所述第二列进液管与第二阳极板相邻。

10.可选的,所述电镀槽包括第一槽和若干第二槽,所述第一槽设置于第二槽和第一清洁槽之间,所述第一槽内电镀液的浓度小于第二槽内电镀液的浓度。

11.可选的,所述电镀槽还包括:设置于第一阳极板和第一列进液管之间的第一屏蔽板,设置于第二阳极板和第二列进液管之间的第二屏蔽板,所述第一屏蔽板与第一阳极板平行,所述第二屏蔽板与第二阳极板平行。

12.可选的,所述第一屏蔽板的宽度与待电镀阴极膜的宽度相同,所述第二屏蔽板的宽度与待电镀阴极膜的宽度相同;所述第一屏蔽板内具有沿垂直于第一屏蔽板表面方向贯穿所述第一屏蔽板的第一孔洞;所述第二屏蔽板内具有沿垂直于第二屏蔽板表面方向贯穿所述第二屏蔽板的第二孔洞。

13.可选的,若干所述第一孔洞的面积占所述第一屏蔽板总面积的30%~80%;若干所述第二孔洞的面积占所述第二屏蔽板总面积的30%~80%。

14.可选的,所述第一屏蔽板的材料包括绝缘材料;所述第二屏蔽板的材料包括绝缘材料。

15.可选的,所述电镀槽还包括:设置于电镀槽第三面上的观察窗口,所述观察窗口与电镀槽第三面嵌合,所述观察窗口用于观察电镀槽内待电镀阴极膜的电镀情况。

16.可选的,所述电镀装置还包括:位于第二清洁槽和收料轴之间的后处理槽。

17.可选的,所述电镀装置还包括:位于第一清洁槽和电镀槽之间的预处理槽。

18.可选的,所述电镀装置包括两列沿第一方向依次排列的反应槽,第一列电镀槽的第四面与第二列电镀槽的第三面相邻。

19.可选的,所述电镀装置还包括:与所述反应槽第一面相邻的第一观察槽,所述第一滚轮结构位于第一观察槽内;与任一所述反应槽第二面相邻的第二观察槽,所述第二滚轮结构位于第二观察槽内。

20.可选的,所述电镀装置还包括:设置于第一观察槽底部与第二观察槽底部的集液槽,所述集液槽的顶部平面低于所述反应槽的底部平面。

21.可选的,所述电镀装置还包括:设置于反应槽底部的进水管和出水管,所述进水管与反应槽内的进液管相连接,用于向进液管输送新鲜的电镀液,所述出水管与反应槽底部相连通,用于排出反应后的电镀液;设置于集液槽底部的下水管,用于排出集液槽内的溶液。

22.可选的,所述第一观察槽130第三面上具有观察窗口,所述观察窗口与第一观察槽第三面嵌合;所述第二观察槽第三面上具有观察窗口,所述观察窗口与第二观察槽第三面嵌合。

23.可选的,所述第一观察槽与反应槽第一面相对的侧壁表面具有第一开口,用于所述待电镀阴极膜传输通过;所述第二观察槽与反应槽第二面相对的侧壁表面具有第一开口,用于所述待电镀阴极膜传输通过。

24.可选的,所述进料轴和收料轴的转速和转向相同。

25.与现有技术相比,本发明的技术方案具有以下有益效果:

26.本发明的技术方案,通过提供一种电镀装置,所述电镀装置通过进料轴和收料轴的转动带动待电镀阴极膜在各个反应槽中移动,从而实现对所述待电镀阴极膜在各个反应槽中依次进行表面处理的过程,所述过程从上料到镀膜,再到下料为连续生产的过程,从而

使得生产效率提高,使得镀膜的膜层均匀。

27.进一步,所述第一列进液管与第一阳极板相邻,所述第二列进液管与第二阳极板相邻,所述待电镀阴极膜位于第一列和第二列之间,所述待电镀阴极膜第一镀膜面朝向所述第一阳极板,所述待电镀阴极膜第二镀膜面朝向所述第二阳极板。通过在所述待电镀阴极膜第一镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜第二镀膜面上形成图形化的掩膜结构,能够实现在所述待电镀阴极膜的双面同时进行镀膜;通过在所述待电镀阴极膜第一镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜第二镀膜面上形成保护层;或者,在所述待电镀阴极膜第二镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜第一镀膜面上形成保护层,能够实现在所述待电镀阴极膜的单面进行镀膜。所述镀膜过程的灵活性较高,能够满足多种镀膜需求。

28.进一步,所述电镀槽还包括:设置于第一阳极板和第一列进液管之间的第一屏蔽板,设置于第二阳极板和第二列进液管之间的第二屏蔽板。所述第一屏蔽板和第二屏蔽板能够提升待电镀阴极膜表面电镀液的电流密度,使得沉积在待电镀阴极膜表面的膜层厚度分布均匀。

29.进一步,所述电镀装置还包括:设置于反应槽出料口与相邻反应槽进料口之间的集液槽,所述集液槽的顶部平面低于所述反应槽的底部平面。从而所述待电镀阴极膜从反应槽内带出的溶液可以被集液槽收集,所述溶液还可以循环利用,从而降低了生产成本。

附图说明

30.图1至图3是本发明实施例中电镀装置的结构示意图。

具体实施方式

31.如背景技术所述,现有的电镀设备镀出的膜层质量还有待提升。

32.具体地,现有的电镀设备在镀膜过程中,最常遇到的问题即为阴极板面上的膜层厚度不均匀,影响镀膜质量。

33.本发明技术方案提供一种电镀装置,所述电镀装置通过进料轴和收料轴的转动带动待电镀阴极膜在各个反应槽中移动,从而实现对所述待电镀阴极膜在各个反应槽中依次进行表面处理的过程,所述过程从上料到镀膜,再到下料为连续生产的过程,从而使得生产效率提高,使得镀膜的膜层均匀。

34.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

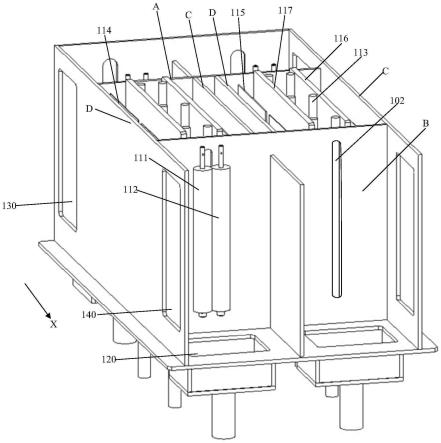

35.图1至图3是本发明实施例中电镀装置的结构示意图。

36.请参考图1至图3,图1为所述电镀装置的整体俯视示意图,图2为单个所述电镀槽内没有待电镀阴极膜的立体图,图3为单个所述电镀槽内具有待电镀阴极膜的立体图,所述电镀装置,包括:

37.若干沿第一方向x依次排列的反应槽,所述反应槽包括垂直于第一方向x的相对的第一面a和第二面b,所述第一面a具有贯穿所述第一面a的进料口101,所述第二面b具有贯穿所述第二面b的出料口102,所述出料口102与进料口101垂直于反应槽底面,且所述出料口102与进料口101在垂直于第一方向x上的中轴线重合,相邻所述反应槽中一个反应槽的

第一面与另一个反应槽的第二面相邻;

38.进料轴103,用于传送待电镀阴极膜100自进料口101进入反应槽;

39.收料轴104,用于收集自出料口离开反应槽的阴极膜,所述进料轴103、若干反应槽和收料轴104沿第一方向x依次排列。

40.所述电镀装置通过进料轴103和收料轴104的转动带动待电镀阴极膜100在各个反应槽中移动,从而实现对所述待电镀阴极膜100在各个反应槽中依次进行表面处理的过程,所述过程从上料到镀膜,再到下料为连续生产的过程,从而使得生产效率提高,使得镀膜的膜层均匀。

41.在本实施例中,所述进料轴103和收料轴104的转速和转向相同。使得所述待电镀阴极膜100在各反应槽内的运行速度为匀速,有利于所镀膜层的均匀性。

42.在本实施例中,所述电镀装置包括两列沿第一方向x依次排列的反应槽,第一列反应槽的第四面d与第二列电镀槽的第三面c相邻。

43.请继续参考图1,在本实施例中,所述反应槽包括:第一清洁槽105、第二清洁槽106和位于第一清洁槽105和第二清洁槽106之间的若干电镀槽107,所述第一清洁槽105位于进料轴103和电镀槽107之间,所述第二清洁槽106位于收料轴104和电镀槽107之间。

44.所述第一清洁槽105用于对所述待电镀阴极膜100进行电镀前的预清洗,所述第二清洁槽106用于对电镀后的阴极膜进行电镀后的清洗,所述电镀槽107用于对所述待电镀阴极膜100进行电镀。

45.请继续参考图1,在本实施例中,所述电镀装置还包括:位于第二清洁槽106和收料轴104之间的后处理槽108。

46.所述后处理槽108用于对所述电镀后的阴极膜进行后处理,所述后处理包括:防变色处理、防氧化处理和防银浆扩散处理中的一种或多种的组合。

47.请继续参考图1,在本实施例中,所述电镀装置还包括:位于第一清洁槽105和电镀槽107之间的预处理槽132。

48.所述预处理槽132用于对清洗后的待电镀阴极膜100表面进行预处理,使得所述待电镀阴极膜100的表面状态均匀,以使后续在待电镀阴极膜100表面电镀的膜层厚度均匀。

49.在本实施例中,所述预处理包括去氧化层预处理。

50.请继续参考图1,在本实施例中,所述电镀槽包括第一槽1071和若干第二槽1072,所述第一槽1071设置于第二槽1072和第一清洁槽105之间,所述第一槽1071内电镀液的浓度小于第二槽1072内电镀液的浓度。

51.在本实施例中,所述第一槽1071用于在待电镀阴极膜100表面预镀一层薄的金属,以增加镀膜后的阴极膜的表面粗糙度,以提高镀膜后的阴极膜的可靠性;所述第二槽1072用于在待电镀阴极膜100表面进行镀膜。

52.所述第二槽1072的数量根据实际需要镀膜的厚度进行设置。

53.请继续参考图2和图3,在本实施例中,所述反应槽包括:固定于第一面a上的第一滚轮结构和固定于第二面b上的第二滚轮结构,所述第一滚轮结构和第二滚轮结构用于传输所述待电镀阴极膜100,所述第一滚轮结构包括平行于所述进料口101排列的第一滚轮109和第二滚轮110,所述第一滚轮109、第二滚轮110以及位于第一滚轮109和第二滚轮110之间的待电镀阴极膜100密封所述进料口101,所述第二滚轮结构包括平行于所述出料口

102排列的第三滚轮111和第四滚轮112,所述第三滚轮111、第四滚轮112以及位于第三滚轮111和第四滚轮112之间的待电镀阴极膜100密封所述出料口102;设置在反应槽顶面和底面之间的若干进液管113,若干所述进液管113垂直于电镀槽底面,若干所述进液管排列成平行于第一方向x的第一列和第二列,所述进液管113表面具有若干通孔,电镀液通过所述通孔进入到反应槽内。

54.所述第一列和第二列之间具有第一间距,所述第一间距大于待电镀阴极膜100的厚度,所述待电镀阴极膜100位于第一列和第二列之间。以留有足够空间使所述待电镀阴极膜100能够在第一列进液管113和第二列进液管113之间移动。

55.所述第一滚轮109包括固定于第一面a上的滚轮轴和环绕在所述滚轮轴上的滚轮;所述第二滚轮110包括固定于第一面a上的滚轮轴和环绕在所述滚轮轴上的滚轮;所述第三滚轮111包括固定于第二面b上的滚轮轴和环绕在所述滚轮轴上的滚轮;所述第四滚轮112包括固定于第二面b上的滚轮轴和环绕在所述滚轮轴上的滚轮。

56.在本实施例中,所述滚轮的材料包括有机材料,所述有机材料包括橡胶。所述橡胶材料具有一定的形变量,以避免在传输所述待电镀阴极膜100时对待电镀阴极膜100表面的膜层造成损伤。

57.在本实施例中,所述进液管113的材料包括绝缘材料,从而所述进液管113不会对所述电镀槽107内的电镀回路造成影响,即不会对所述电镀过程造成影响。

58.所述绝缘材料包括玻璃纤维材料、有机聚合物材料或陶瓷材料;所述玻璃纤维材料包括环氧玻璃布层压板、10%玻璃纤维树脂复合板或3%玻璃纤维树脂复合板,所述有机聚合物材料包括聚丙烯、聚乙烯、聚氯乙烯或聚甲基丙烯酸甲酯。上述材料具有较好的耐腐蚀性能,不易被电镀液腐蚀,影响镀膜效果。

59.请继续参考图2和图3,在本实施例中,所述电镀槽107包括平行于第一方向x的相对的第三面c和第四面d,所述电镀槽107还包括:设置于电镀槽107第三面c侧壁的第一阳极板114,设置于电镀槽107第四面d侧壁的第二阳极板115,所述第一阳极板114、第二阳极板115与电镀槽107可拆卸连接,所述第一阳极板114和第二阳极板115垂直于电镀槽107底面且平行于第一方向x;所述第一列进液管与第一阳极板114相邻,所述第二列进液管与第二阳极板115相邻。

60.在本实施例中,所述待电镀阴极膜100的材料包括导电材料,所述导电材料包括铜、铜合金、镍、镍合金、铁和铁合金中的一种或多种。

61.所述第一阳极板114和第二阳极板115的材料包括导电材料,所述导电材料包括不锈钢、钛、铜、镍和铂金钛中的一种或多种。

62.所述第一列进液管113与第一阳极板114相邻,所述第二列进液管113与第二阳极板115相邻,所述待电镀阴极膜100位于第一列和第二列之间,所述待电镀阴极膜100第一镀膜面朝向所述第一阳极板114,所述待电镀阴极膜115第二镀膜面朝向所述第二阳极板115。通过在所述待电镀阴极膜第一镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜100第二镀膜面上形成图形化的掩膜结构,能够实现在所述待电镀阴极膜的双面同时进行镀膜;通过在所述待电镀阴极膜100第一镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜100第二镀膜面上形成保护层;或者,在所述待电镀阴极膜100第二镀膜面上形成图形化的掩膜结构,在所述待电镀阴极膜100第一镀膜面上形成保护层,能够实现在所述待电镀阴

极膜100的单面进行镀膜。所述镀膜过程的灵活性较高,能够满足多种镀膜需求。

63.请继续参考图2和图3,在本实施例中,所述电镀槽107还包括:设置于第一阳极板114和第一列进液管113之间的第一屏蔽板116,设置于第二阳极板115和第二列进液管113之间的第二屏蔽板117,所述第一屏蔽板116与第一阳极板114平行,所述第二屏蔽板117与第二阳极板115平行。

64.在本实施例中,所述第一屏蔽板116的宽度与待电镀阴极膜100的宽度相同,所述第二屏蔽板117的宽度与待电镀阴极膜100的宽度相同。以使所述第一屏蔽板116和第二屏蔽板117对待电镀阴极膜100的效果均匀。

65.所述第一屏蔽板116内具有沿垂直于第一屏蔽板116表面方向贯穿所述第一屏蔽板116的第一孔洞;所述第二屏蔽板117内具有沿垂直于第二屏蔽板117表面方向贯穿所述第二屏蔽板117的第二孔洞。

66.在本实施例中,若干所述第一孔洞的面积占所述第一屏蔽板116总面积的30%~80%;若干所述第二孔洞的面积占所述第二屏蔽板117总面积的30%~80%。以使所述待电镀阴极膜100表面电镀液的电流密度分布均匀,使得沉积在待电镀阴极膜100表面的膜层厚度分布均匀。

67.所述第一屏蔽板116的材料包括绝缘材料;所述第二屏蔽板117的材料包括绝缘材料。从而所述第一屏蔽板116和第二屏蔽板117不会对所述电镀槽107内的电镀回路造成影响,即不会对所述电镀过程造成影响。

68.所述绝缘材料包括玻璃纤维材料、有机聚合物材料或陶瓷材料;所述玻璃纤维材料包括环氧玻璃布层压板、10%玻璃纤维树脂复合板或3%玻璃纤维树脂复合板,所述有机聚合物材料包括聚丙烯、聚乙烯、聚氯乙烯或聚甲基丙烯酸甲酯。上述材料具有较好的耐腐蚀性能,不易被电镀液腐蚀,影响镀膜效果。

69.请继续参考图2和图3,在本实施例中,所述电镀装置还包括:与所述反应槽第一面a相邻的第一观察槽130,所述第一滚轮结构位于第一观察槽130内;与任一所述反应槽第二面b相邻的第二观察槽140,所述第二滚轮结构位于第二观察槽140内。

70.所述第一观察槽130第三面上具有观察窗口,所述观察窗口与第一观察槽130第三面嵌合,所述第一观察槽130用于观察待电镀阴极膜100的电镀情况;所述第二观察槽140第三面上具有观察窗口,所述观察窗口与第二观察槽140第三面嵌合,所述第二观察槽140用于观察待电镀阴极膜100的电镀情况。

71.所述第一观察槽130与反应槽第一面a相对的侧壁表面具有第一开口,用于所述待电镀阴极膜100传输通过;所述第二观察槽140与反应槽第二面b相对的侧壁表面具有第一开口,用于所述待电镀阴极膜100传输通过。

72.请继续参考图2和图3,在本实施例中,所述电镀装置还包括:设置于第一观察槽130底部与第二观察槽140底部的集液槽120,所述集液槽120的顶部平面低于所述反应槽的底部平面。

73.所述集液槽120用于收集所述待电镀阴极膜100从反应槽内带出的溶液,所述溶液还可以循环利用,从而降低了生产成本。

74.请继续参考图2和图3,在本实施例中,所述电镀装置还包括:设置于反应槽底部的进水管和出水管,所述进水管与反应槽内的进液管相连接,用于向进液管输送新鲜的电镀

液,所述出水管与反应槽底部相连通,用于排出反应后的电镀液;设置于集液槽120底部的下水管,用于排出集液槽120内的溶液。

75.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1